钙铜复合吸收剂CO2捕集性能优化研究进展

2022-07-18孙世超李铭迪焦洪宇张益锋王业泰

陈 健, 孙世超, 李铭迪, 焦洪宇, 张益锋, 王业泰*

(1. 常熟理工学院汽车工程学院, 常熟 215500; 2. 中国能源建设集团江苏省电力设计院有限公司, 南京 211102;3. 浙江新柴股份有限公司, 新昌 312500)

CO2捕集与封存(CO2capture and storage,CCS)技术可用于燃煤电站、水泥厂、钢铁厂等大型碳排放源的脱碳,是目前最有前景的能在短期内实现温室气体减排目标的重要途径[1-4]。CCS技术主要分为3个步骤:CO2的捕集、运输以及封存。相比CO2的运输及封存环节,CO2捕集在CCS技术中更为重要,是CCS技术中最为关键的步骤,大约占该技术总成本的60%~70%[5],CO2捕集技术决定了整个CCS技术的可行性。因此,开发面向大型碳排放源的CO2捕集技术是实现温室气体减排目标的重要保证。对于我国而言,能源结构具有“多煤、少油、乏气”的特点,煤炭仍然在我国一次能源构成中占主导地位,开发面向燃煤电站等大型碳排放源的高效率、低成本的CO2捕集技术,也是我国实现 “碳达峰、碳中和”战略目标的重要途径。

钙循环技术利用钙基吸收剂的碳酸化反应脱除烟气中的CO2(CO2体积分数低于20%),随后利用其可逆的煅烧反应获得高体积分数的CO2(经压缩后可供封存或利用),具有原料来源广泛、成本低廉、理论CO2吸附率高(约0.786,CO2与吸附剂质量比,全文同)等优势,是一种非常有工业化应用前景的CO2捕集技术[6]。为了在煅烧反应器出口获得高体积分数的CO2,普遍采用燃料的富氧燃烧提供煅烧反应所需的热量,这就需要运行空气分离器制备纯氧,进而导致了系统能耗增加、经济性下降。针对此问题,ABANADES等[7]和MANOVIC等[8]将钙循环技术和化学链燃烧工艺相耦合,提出了钙循环耦合化学链燃烧工艺。相比钙循环技术,钙循环耦合化学链燃烧工艺利用铜基载氧体的化学链燃烧原位提供钙基吸收剂煅烧反应所需的热量,可避免钙循环技术中高能耗空气分离器的运行使用,进而能显著降低整个工艺的系统能耗。OZCAN等[9]和DUHOUX等[10]分别对钙循环和钙循环耦合化学链燃烧工艺这两个系统进行了热力学计算,模拟结果表明相比钙循环技术,钙循环耦合化学链燃烧工艺的系统能耗可降低3.4%和3.0%。因此,钙循环耦合化学链燃烧工艺一经提出,就获得了国内外学者的广泛关注。

为了获得较好的热质传递效果,通常将钙基吸收剂和铜基载氧体制备成钙铜复合吸收剂,使其同时具备钙基吸收剂的CO2捕集性能和铜基载氧体的氧化还原性能。钙铜复合吸收剂是钙循环耦合化学链燃烧工艺高效运行的重要基础,其性能决定了整个工艺的经济性和可行性。目前大量的研究结果[11-14]表明,钙铜复合吸收剂的氧化还原性能非常优越,O2吸附率高(非常接近于理论值)且循环稳定性好;然而CO2捕集性能非常差,CO2吸附率低且会在循环过程中急剧衰减。因此,大量学者开展了提高钙铜复合吸收剂CO2捕集性能的研究,发展了载体负载[11]、热预处理[15]等一系列改性技术。

针对钙循环耦合化学链燃烧工艺,本文首先介绍了该工艺的基本原理及应用场景,探讨了目前面临的主要挑战及成因,重点综述了现有的提高钙铜复合吸收剂CO2捕集性能的改性措施,分析了每个改性措施的优缺点,并指明了未来的研究方向。

1 钙循环耦合化学链燃烧工艺

1.1 研究进展

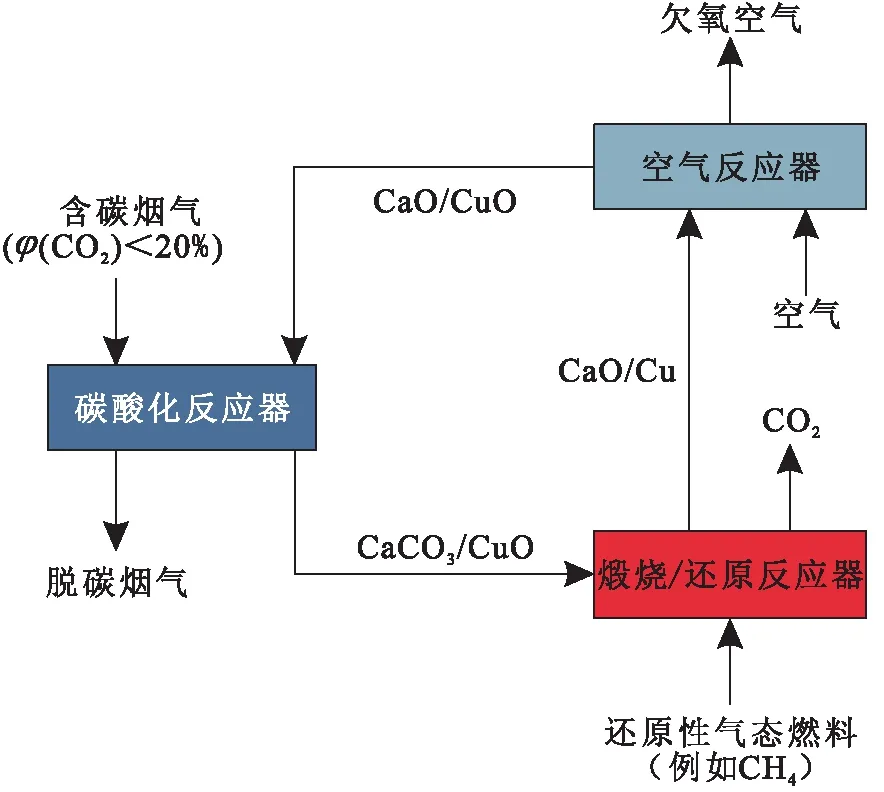

SHIMIZU等[16]在1999年提出了钙循环技术,主要利用钙基吸收剂可逆的煅烧/碳酸化反应实现烟气的脱碳。如图1所示,燃煤电站、水泥厂等大型碳排放源的含碳烟气(CO2体积分数低于20%)进入碳酸化反应器,钙基吸收剂(主要成分为CaO)与烟气中的CO2发生碳酸化反应生成CaCO3,

(1)

进而脱除了烟气中的CO2。随后,钙基吸收剂(主要成分为CaCO3)进入煅烧反应器,在高温下进行煅烧反应分解成CaO和CO2,

CaCO3→CaO+CO2,ΔH=+178 kJ/mol,

(2)

实现了钙基吸收剂的再生。为了在煅烧反应器出口获得高体积分数的CO2,通常在煅烧反应器内对燃料采用富氧燃烧(即燃料在纯氧下进行燃烧放热),以此来提供煅烧钙基吸收剂所需的热量。最后,将再生的钙基吸收剂重新送入碳酸化反应器,继续捕集烟气中的CO2,如此循环往复,实现了烟气中CO2的脱除。钙循环技术目前已处于工业示范阶段,德国Darmstadt[17]、西班牙La Pereda[18]、中国台湾[19]等地均搭建了MWth级的中试装置。但是钙循环技术由于需要运行高能耗的空气分离器,导致系统能耗大幅增加、经济性显著下降,已成为限制钙循环技术工业化应用的重要瓶颈[20]。

图1 钙循环技术示意图

为解决此问题,ABANADES等[7]和MANOVIC等[8]将钙循环技术和化学链燃烧工艺相结合,提出了钙循环耦合化学链燃烧工艺,利用铜基载氧体的化学链燃烧原位煅烧钙基吸收剂,无需使用高能耗的空气分离器,可显著降低系统能耗(图2)。

图2 钙循环耦合化学链燃烧工艺示意图

首先,含碳烟气进入碳酸化反应器,钙铜复合吸收剂(主要成分为CaO和CuO)中的CaO与烟气中的CO2发生碳酸化反应(式(1))生成CaCO3,进而脱除了烟气中的CO2;其次,钙铜复合吸收剂(主要成分为CaCO3和CuO)进入煅烧/还原反应器,CuO与CH4、H2、CO等还原性气态燃料发生还原反应,

柯布—道格拉斯生产函数是美国数学家柯布(C.W.Cobb)和经济学家保罗·道格拉斯(Paul H.Douglas)共同探讨投入和产出关系时创造的生产函数,是在生产函数的一般形式上做出的改进[2]。C-D生产函数模型为:

4CuO+CH4→4Cu+CO2+2H2O,ΔH=-170 kJ/mol,

(3)

CuO+H2→Cu+H2O,ΔH=-86 kJ/mol,

(4)

CuO+CO→Cu+CO2,ΔH=-127 kJ/mol,

(5)

从而原位提供CaCO3煅烧反应(式(2))所需要的热量;再次,钙铜复合吸收剂(主要成分为CaO和Cu)进入空气反应器,Cu与空气发生氧化反应再生成CuO,

Cu+0.5O2→CuO,ΔH=-156 kJ/mol。

(6)

最后,将钙铜复合吸收剂(主要成分为CaO和CuO)重新送入碳酸化反应器,继续捕集烟气中的CO2,如此循环往复,低能耗实现了烟气中CO2的脱除。

钙循环耦合化学链燃烧工艺除了可以应用于燃煤电站、水泥厂等大型碳排放源的燃烧后碳捕集,还可以与吸附强化甲烷水蒸气重整制氢工艺相结合[21-22],进而可应用到钢铁制造[23]、氨气生产[24]和天然气联合循环[25]等成熟工艺中。因此,本节也重点介绍基于钙循环耦合化学链燃烧工艺的吸附强化甲烷水蒸气重整制氢工艺的基本流程(图3)。

图3 基于钙循环耦合化学链燃烧工艺的吸附强化甲烷水蒸气联合重整制氢工艺示意图

CH4和水蒸气同时进入吸附强化甲烷水蒸气重整制氢反应器反应生成CO和H2:

CH4+ H2O→CO+ 3H2,ΔH=+206 kJ/mol。

(7)

CO继续和水蒸气在Ni基催化剂的催化作用下发生水煤气变换反应生成CO2和H2:

CO+ H2O→CO2+ H2,ΔH=-41 kJ/mol。

(8)

再通过钙铜复合吸收剂(主要成分为CaO和Cu)的碳酸化反应(式(1))移除CO2,进而促进水煤气变换反应正向移动,进一步提高H2产率。钙铜复合吸收剂(主要成分为CaCO3和Cu)进入空气反应器,Cu与空气发生氧化反应(式(6))再生成CuO。钙铜复合吸收剂(主要成分为CaCO3和CuO)进入煅烧/还原反应器,CuO与CH4等气态燃料发生还原反应(式(3)),提供CaCO3高温分解(式(2))所需的热量。钙铜复合吸收剂(主要成分为CaO和Cu)重新回到吸附强化甲烷水蒸气重整制氢反应器,开始新的反应。

1.2 面临的主要挑战

钙循环耦合化学链燃烧工艺的应用范围非常广泛,不仅可应用于燃烧后碳捕集,还可应用于吸附强化甲烷水蒸气重整制氢及其衍生工艺。钙铜复合吸收剂是基于钙循环耦合化学链燃烧工艺的所有应用高效运行的重要基础,其性能决定了整个工艺的经济性和可行性。目前,大量研究结果表明,钙铜复合吸收剂的氧化还原性能非常优异[13],O2吸附率高(非常接近于理论值)、吸附速率快、循环稳定性好,这主要是因为CaO对铜基载氧体可以起到很好的“骨架”支撑作用,抑制了铜基载氧体的烧结团聚[26]。然而钙铜复合吸收剂的CO2捕集性能非常差,CO2吸附率会在循环过程中急剧衰减。CHEN等[27]采用湿法混合法制备了钙铜复合吸收剂,其首次CO2吸附率是0.15 ,经历了10次循环反应后仅为0.05,CO2捕集性能的衰减率高达66.7%。钙铜复合吸收剂CO2捕集性能的急剧衰减显著缩短了钙铜复合吸收剂的使用寿命,提高了钙铜复合吸收剂在循环过程中的更新速率,进而大幅增加了钙循环耦合化学链燃烧工艺的运行成本,已成为限制钙循环耦合化学链燃烧工艺进一步发展的主要瓶颈。

钙铜复合吸收剂CO2捕集性能的急剧衰减主要由以下3个因素造成:

(1)活性成分的塔曼温度低引起的材料烧结。钙铜复合吸收剂中的活性成分是CaO、CaCO3、Cu和CuO,对应的塔曼温度分别是1 170、533、405、527 ℃。塔曼温度是材料中固体晶格开始明显流动时对应的温度,与材料的烧结现象紧密相关。钙铜复合吸收剂中活性成分(CaCO3、Cu和CuO)的塔曼温度低于钙循环耦合化学链燃烧工艺运行的温度窗口(例如文献[11]中,煅烧/还原反应温度:850 ℃, 氧化反应温度:550~750 ℃,碳酸化反应温度:550~750 ℃),钙铜复合吸收剂在循环反应中会发生严重的烧结团聚,导致其CO2捕集性能的急剧衰减。

(2)体积的反复收缩与膨胀造成孔隙结构恶化。钙铜复合吸收剂中活性成分CaO、CaCO3、Cu和CuO对应的摩尔体积分别是16.9、36.9、7.1、12.6 cm3/mol,钙铜复合吸收剂在煅烧/还原反应中体积剧烈收缩(CaCO3→CaO,CuO→Cu),而在氧化、碳酸化反应中体积剧烈膨胀(Cu→CuO,CaO→CaCO3),在循环过程中体积的反复收缩膨胀造成其孔隙结构的坍塌恶化,也导致其CO2捕集性能的急剧衰减。

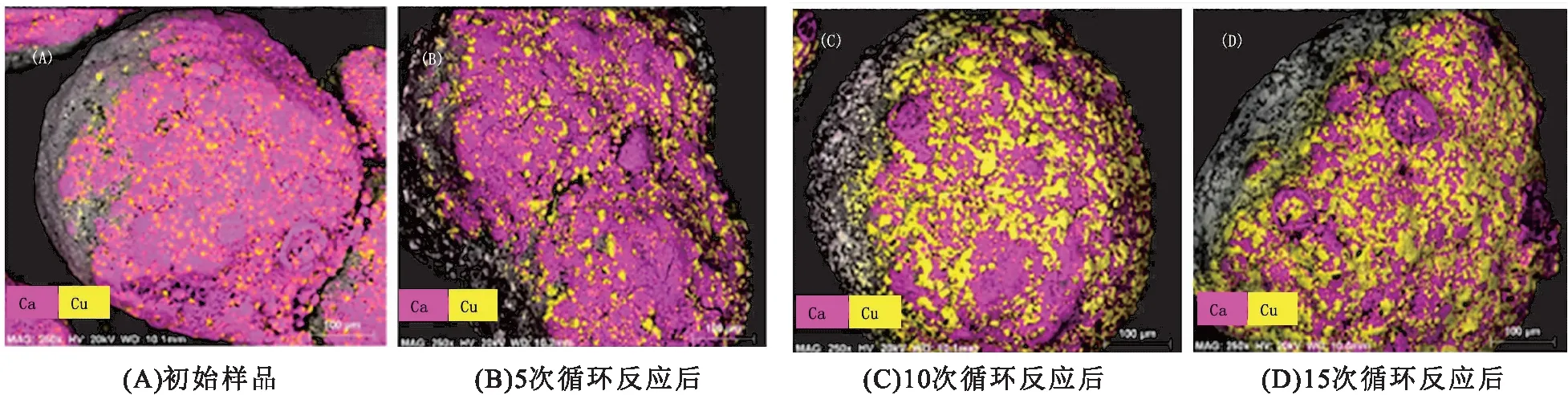

(3)铜元素在循环过程中向外表面的迁移富集。QIN等[14]和RECIO等[15]分别研究了循环反应前后钙铜复合吸收剂表面的元素分布,2篇文献的研究均发现:由于柯肯达尔效应,铜元素会在循环过程中从吸收剂内部逐渐向表面富集(图4),这抑制了CO2分子与钙铜复合吸收剂表面CaO的接触,不利于CO2-CaO气固反应,进而导致其CO2捕集性能的急剧衰减。

图4 钙铜复合吸收剂在不同次数循环后表面的元素分布图[15]

2 高性能钙铜复合吸收剂的合成

为解决钙铜复合吸收剂CO2捕集性能急剧衰减的难题,延长钙铜复合吸收剂的使用寿命,国内外学者参考钙基吸收剂的改性措施,对钙铜复合吸收剂开展了载体负载法、高温热预处理、水蒸气活化等诸多方法(表1),以改善其CO2捕集性能。

表1 不同改性方法下钙铜复合吸收剂的CO2捕集性能Table 1 The CO2 capture performance of CaO/CuO composite sorbent using different modification approaches

2.1 载体负载法

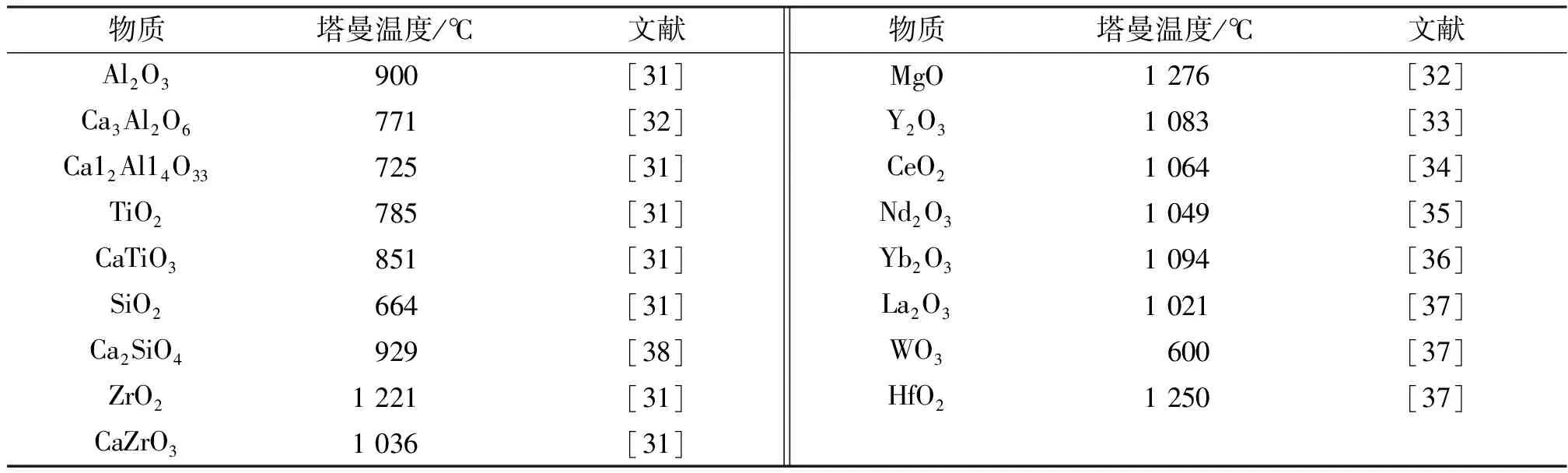

载体负载法是将钙铜复合吸收剂负载到高塔曼温度的载体(表2)中,利用载体作为“骨架”支撑钙铜复合吸收剂的微观结构,抑制其在循环过程中发生塌坍恶化,进而延缓钙铜复合吸收剂CO2捕集性能的衰减。QIN等[14]分别采用湿法混合法、机械混合法和溶胶-凝胶法制备了MgO负载钙铜复合吸收剂,借助热重分析仪开展了煅烧/还原-氧化-碳酸化循环实验,发现不同合成方法制备的MgO负载钙铜复合吸收剂首次的碳酸化转化率非常接近(约84%),CO2捕集性能在随后的67次循环反应中都呈现出衰减的趋势,但是采用机械混合法制备的MgO负载钙铜复合吸收剂最终的碳酸化转化率仅为18.7%,而采用另外2种合成方法制备的MgO负载钙铜复合吸收剂最终的碳酸化转化率均达27%。KIERZKOWSKA等[13]采用溶胶凝胶法分别制备了Al2O3、MgAl2O4和MgO负载的钙铜复合吸收剂,发现当CaO与CuO的物质的量之比为3.3∶1时,MgO负载钙铜复合吸收剂具有最佳的CO2捕集性能,在经历了10次循环反应后,碳酸化转化率仍然高达60%。CHEN等[11]采用Pechini法分别合成了Al2O3和MgO负载的钙铜复合吸收剂,借助热重分析仪研究了不同载体对钙铜复合吸收剂CO2捕集性能的影响,发现负载MgO和Al2O3都可以提高钙铜复合吸收剂初始的CO2吸附率,但是随着循环反应的进行,MgO负载钙铜复合吸收剂的CO2吸附率急剧衰减,10次循环反应后CO2吸附率基本接近无载体负载的钙铜复合吸收剂;而Al2O3负载钙铜复合吸收剂的CO2吸附率相对比较稳定,10次循环反应后CO2吸附率大约是无载体负载钙铜复合吸收剂的2倍。这主要是因为Al2O3和钙铜复合吸收剂中的CaO反应生成了钙铝化合物(Ca5Al6O14和CaAl2O4),限制了循环过程中载体在钙铜复合吸收剂内部的迁移团聚,使载体一直能发挥“骨架”支撑作用,能保持较好的微观孔隙结构。

表2 普遍使用的载体的塔曼温度Table 2 The Tammann temperatures of commonly used stabilizers

载体负载法是目前研究最广泛的改善钙铜复合吸收剂CO2捕集性能的方法(表1),具有成本较低、方法简单、可大规模应用等优点。负载载体虽然会改善钙铜复合吸收剂CO2捕集的循环稳定性,但是会降低钙铜复合吸收剂中CaO的质量分数,造成CO2吸附率下降,而且也同时会导致O2吸附率因钙铜复合吸收剂中CuO质量分数减少而下降,因此必需调控载体的负载量,以达到两者之间的平衡。此外,载体虽然在初始的钙铜复合吸收剂中均匀分布,可以充分发挥“骨架”作用,但是随着循环反应的进行,载体会发生迁移团聚,导致其“骨架”支撑作用缓慢失效。如何抑制或者缓解载体在循环过程中的迁移团聚,也是载体负载法研究需要关注的。

2.2 高温热预处理

高温热预处理是指在开展循环反应前对吸收剂进行高温煅烧,已经成功运用于提高钙基吸收剂(主要是天然石灰石)的CO2捕集性能[39]。MANOVIC等[40]报道了对天然石灰石进行高温热预处理后,发现天然石灰石的CO2吸附率会随着循环反应的进行而增加。他们提出了孔骨架模型来解释这一现象,认为高温煅烧会使钙基吸收剂形成坚硬稳定的外骨架,可以促进碳酸化反应中的扩散控制阶段,在随后的煅烧反应中会形成全新的、孔隙结构发达的外骨架,能有效促进下一个碳酸化反应,进而提高了CO2吸附率。

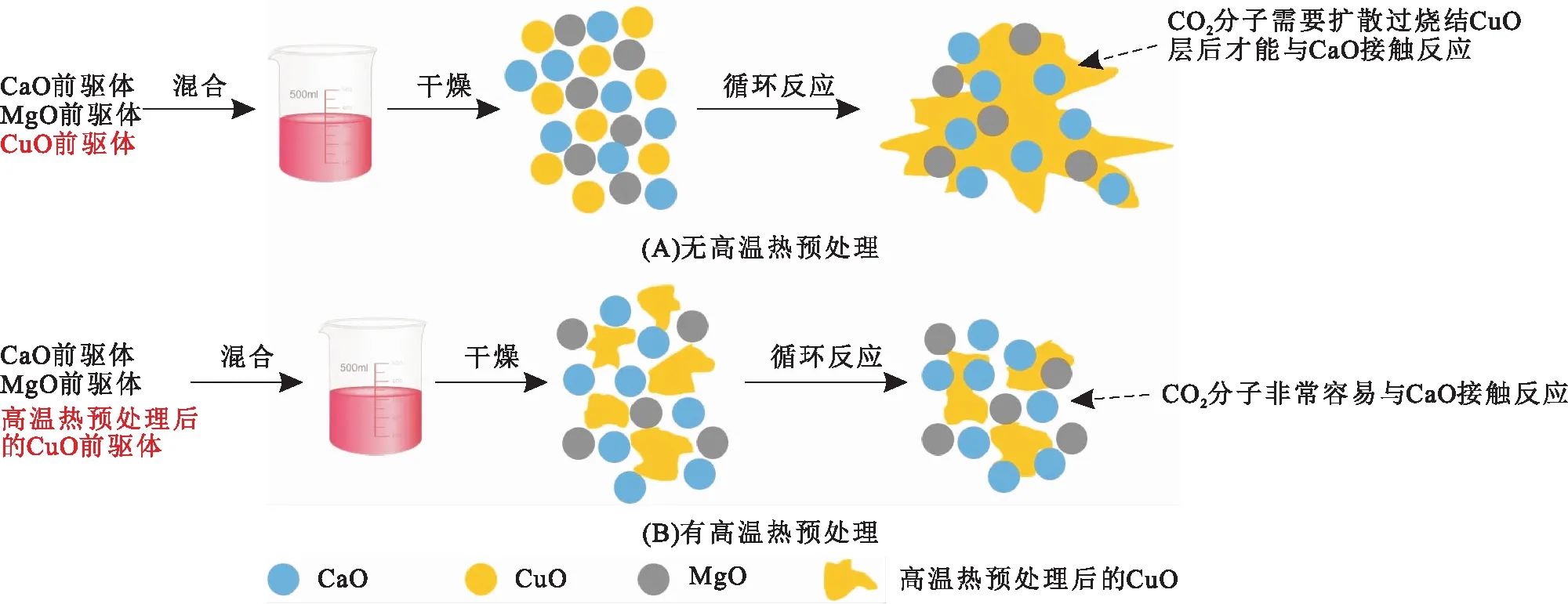

RECIO等[15]尝试了高温热预处理来改善钙铜复合吸收剂的CO2捕集性能,先采用机械造粒法制备钙铜复合吸收剂,随后对其进行高温热预处理,但是钙铜复合吸收剂经过高温热预处理后CO2吸附率显著下降。他们认为这是由于钙铜复合吸收剂中Cu/CuO的塔曼温度较低,对钙铜复合吸收剂进行高温热预处理时,Cu/CuO会加剧钙铜复合吸收剂的烧结团聚。考虑到这一因素,QIN等[28]调整了高温热预处理的操作步骤,先只对铜基前驱体(乙酸铜)进行高温热预处理(温度:800~1 000 ℃,时间:0.5~8 h),再将其与钙基、载体前驱体湿法混合后制备出钙铜复合吸收剂,实验结果表明:高温热预处理后的钙铜复合吸收剂具有更稳定的CO2捕集性能,40次循环反应后碳酸化转化率是55%,大约是未经高温热预处理钙铜复合吸收剂的1.4倍。这主要是因为只对铜基前驱体进行高温热预处理,Cu/CuO会提前发生烧结(图5),进而可减轻随后Cu/CuO对钙铜复合吸收剂烧结时的加剧作用。因此,高温热预处理在应用时存在一定的局限性,适用于首先只对铜基前驱体热预处理,然后制备钙铜复合吸收剂。

图5 采用湿法混合法时有无高温热预处理制备的钙铜复合吸收剂在循环反应中的示意图

2.3 水蒸气活化

烟气中通常含有水蒸气,在碳酸化反应中,水蒸气可以改善钙基吸收剂的CO2捕集性能[41]。此外,在钙循环耦合化学链燃烧工艺中,当使用CH4或H2作为煅烧/还原反应中的气态燃料时也会生成大量的水蒸气(式(3)、(4))。因此,部分学者研究了水蒸气活化对钙铜复合吸收剂CO2捕集性能的影响。RECIO等[15]在碳酸化反应过程中通入水蒸气,发现当水蒸气体积分数为10%时,可以提高钙铜复合吸收剂的CO2吸附率。这是因为水蒸气促进了CO2分子在CaCO3产物层的扩散,加快了碳酸化反应速率。但是随着循环反应的进行,水蒸气对碳酸化反应的促进作用越来越微弱。CHEN等[11]在整个煅烧/还原-氧化-碳酸化反应过程中通入水蒸气,结果表明:钙铜复合吸收剂的CO2吸附率在初始5次循环中略微增加,但是在随后的5次循环中逐渐减小,钙铜复合吸收剂经过10次循环反应后的CO2吸附率低于不通入水蒸气时的钙铜复合吸收剂。这是因为水蒸气虽然能促进碳酸化反应中CO2分子在CaCO3产物层的扩散,加快碳酸化反应速率进而提高CO2吸附量,但是水蒸气也会加剧煅烧反应中材料的烧结,导致CO2吸附率下降。与文献[11]结果不同,QIN等[28]发现不论在整个过程,还是在单独的煅烧/还原、氧化或者碳酸化过程,通入不同体积分数的水蒸气(6.8%~45.9%)都能提高钙铜复合吸收剂的CO2捕集性能。水蒸气活化具有操作简单、成本较低、可大规模应用的优点,但是目前水蒸气活化对钙铜复合吸收剂CO2捕集性能的影响规律和作用机制尚未探明,仍然需要深入研究。

2.4 结构改性

钙铜复合吸收剂的孔隙结构与其CO2捕集性能紧密相关,较高的比表面积可以为碳酸化反应提供更多的活性位点,因此许多学者对钙铜复合吸收剂进行结构改性,采用不同合成方法制备出具有不同形貌但孔隙结构发达的钙铜复合吸收剂。CHEN等[27]采用一步水热法制备了中空微球钙铜复合吸收剂(图6),相比常规的钙铜复合吸收剂,中空微球钙铜复合吸收剂具有以下优点:(1)能显著提高比表面积,为碳酸化反应提供更多的活性位点,能提高CO2吸附率;(2)内部的空心区域能抵消循环过程中巨大的体积变化,能提高循环稳定性;(3)三维微球结构能实现晶粒之间的物理隔离,能够有效阻止循环反应过程中晶粒之间的团聚。因此中空微球钙铜复合吸收剂呈现出优越的CO2捕集性能,相比湿法混合法和共沉淀法制备的常规钙铜复合吸收剂,中空微球钙铜复合吸收剂经历10次循环反应后的CO2吸附率分别提高了222%和114%。

图6 中空微球钙铜复合吸收剂在钙循环耦合化学链燃烧工艺中的示意图

CHEN等[26]采用溶液燃烧合成法制备了孔隙结构发达的纳米钙铜复合吸收剂,由于循环反应中纳米钙铜复合吸收剂的比表面积和孔容积的持续增加,CO2捕集性能呈现出“自活化”的趋势,CO2吸附率随着循环次数的增加而增加,第8次循环反应后碳酸化转化率稳定在40%。结构改性是对钙铜复合吸收剂微观结构调控,制备的材料比较新颖,可以显著改善钙铜复合吸收剂的CO2捕集性能,但是制备方法通常比较复杂、成本高,距离工业化应用有很大的差距。

3 结论与展望

钙循环耦合化学链燃烧工艺是一种改进的钙循环技术,将钙循环技术和化学链燃烧工艺相结合,通过制备钙铜复合吸收剂将化学链燃烧产生的热量原位提供给煅烧反应,可避免在钙循环技术中使用高能耗空气分离器,进而显著降低系统能耗、提高经济性。然而,钙铜复合吸收剂的CO2捕集性能在循环过程中会发生急剧衰减,已成为限制钙循环耦合化学链燃烧工艺进一步发展的瓶颈。

钙铜复合吸收剂CO2捕集性能的急剧衰减主要是由以下3个因素造成:(1)钙铜复合吸收剂中CaCO3、Cu和CuO的塔曼温度低于钙循环耦合化学链燃烧工艺运行的温度窗口,钙铜复合吸收剂在循环反应中会发生严重的烧结团聚;(2)钙铜复合吸收剂中CaO、CaCO3、Cu和CuO的摩尔体积差异非常大,钙铜复合吸收剂在煅烧/还原反应中体积剧烈收缩,在氧化、碳酸化反应中体积剧烈膨胀,在循环过程中体积的反复收缩膨胀造成其孔隙结构坍塌恶化;(3)铜元素在循环过程中会从吸收剂内部逐渐向表面富集,会抑制CO2分子与钙铜复合吸收剂表面CaO的接触,不利于CO2-CaO气固反应的进行。

针对这个问题,国内外学者对钙铜复合吸收剂开展了大量的改性研究,主要包括载体负载法、高温热预处理、水蒸气活化和结构改性,以此来改善钙铜复合吸收剂的CO2捕集性能。载体负载法是目前研究最多的改性方法,具有成本较低、方法简单、适合大规模应用等优点,但是会降低钙铜复合吸收剂中CaO和CuO的质量分数,导致CO2、O2吸附率下降,因此必需精准调控载体的负载量;而载体在循环过程中会发生迁移团聚,导致其“骨架”支撑作用缓慢失效,因此也必需抑制或缓解载体的迁移团聚。高温热预处理法的应用局限较大,现有研究结果表明:只能先对铜基前驱体进行高温热预处理,然后与钙基前驱体混合制备钙铜复合吸收剂,只有这样才能改善钙铜复合吸收剂的CO2捕集性能。目前关于水蒸气活化开展的研究相对较少,而且不同学者获得的实验结论具有很大的争议性,但是水蒸气活化具有很好的工业化应用潜力,值得对其进行深入研究。结构改性通过设计合成具有特定形貌、微观结构的钙铜复合吸收剂来改善其CO2捕集性能,但是其工业化应用受到成本高、操作复杂等限制。

目前对钙铜复合吸收剂开展的改性研究还停留在实验室理论阶段,距离工业化应用仍然有很大的差距,未来还需要对钙铜复合吸收剂进行大量研究,推动钙循环耦合化学链燃烧工艺的应用与发展。主要包括以下几点:(1)需要深入研究钙铜复合吸收剂的结构与性能的关联机制,为高性能钙铜复合吸收剂的设计提供理论指导;(2)现有对钙铜复合吸收剂的性能评估大部分是在热重分析仪上进行的,需要在固定床反应器和流化床反应器上开展性能评估;(3)需要对改性方法进行放大研究,最终得到适用于工业化应用的高性能钙铜复合吸收剂。