机车智能绝缘检测仪的设计与应用

2022-07-18吕崇伟洪际伟彭毅

吕崇伟,洪际伟,彭毅

(国能铁路装备有限责任公司沧州机车车辆维修分公司,河北沧州,061113)

1 机车智能绝缘检测仪设计

1.1 绘制绝缘检测仪整体框图

在机车绝缘检测仪中,必须能实现电路、电机、电阻的检测,传统的机车绝缘监测仪主要采用手摇发电机和磁电式比率表进行电流比值检测,但在机车绝缘检测的过程中手摇发电机往往会产生过高的交流电压,导致电流比值不稳定,因此为了保证手摇发电机的转速,需要设置专属的绝缘检测发电装置,保证其能在转速为120r/s的情况下正常输出,降低测量误差,增加测量范围。

因此设计的智能绝缘检测检测仪必须由符合检测要求的检测电路组成,在绝缘检测仪内部附加的测量电压使用的内部电源可靠性一定要高,避免机车进行绝缘智能检测时存在电气设备异常现象,因此设计的绝缘智能检测仪框图必须包括正负测量主线,设计的机车智能绝缘检测仪供电干线的绝缘电阻数值必须能保证机车的正常运行,因此在连接时需要保证绝缘检测仪与电阻的一一对应关系。

在检测仪内部,经常会受到电流高压的影响,可能会出现检测不准的问题,因此为了保证检测效果,需要在设计的绝缘检测仪中加入port1物理接口,保证绝缘检测仪在测量后能实现高压检测和输出转换。在绘制的绝缘检测整体框图内部需要设置三相四线电力系统,保证检测仪的绝缘检测功能。

在智能绝缘检测仪设计中,最重要的就是保证绝缘监测仪的实时自动化检测功能,因此为设计的绝缘检测仪内部添加自动转化系统,该系统附1000V直流电源,可与500V直流电源交通工作,绝缘检测仪在测量时可与U、V、W、N、P进行组合测量,实现不同类型的绝缘检测,在人机交互界面需要添加信息化功能,保证操作界面的通信功能,设计的智能绝缘检测仪可以针对不同类型的机车进行绝缘电阻测量,超过测量量程则会触发报警开关并保存检测结果,因此检测仪必须具备历史数据记录保存功能,便于历史数据的查询。智能绝缘检测仪的数据上传及参数处理使用RS-232,能保证各种恶劣环境下的数据采集精度。

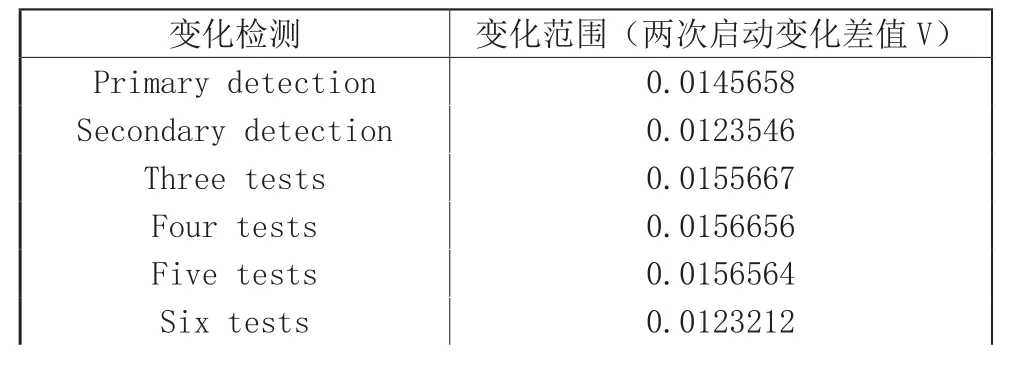

为了保证绝缘检测的准确性,在绝缘检测过程中,需要实时控制电流与电压的作用关系,因此设计的绝缘检测仪必须能灵敏检测出施加电压的变化,首先需要研究绝缘检测仪的电压变化范围,如下表1所示。

表1 电压变化范围

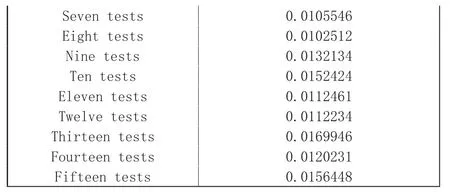

由表1可知,在连续15次检测下,电压变化的范围总体波动较小,选取在检测中的湿度及温度信息可知,在不同的湿度和温度下绝缘电阻的检测数值会实时发生改变,根据该特性,本方法设计了绝缘检测的整体检测框图,如下图1所示。

图1 绝缘检测整体框图

由图1可知,应用该架构进行设计后,机车能够采用电子继电器阵列对多芯连接器端口的绝缘值进行自动循环全排列检测与测量,解决任意插芯之间绝缘电阻的测量问题。利用该整体框图,可以实现数据的保存与查询,无线数据传输,触摸等功能。

根据上述设计的智能绝缘检测仪的框图,可以设计智能绝缘检测仪的技术指标,首先对检测技术指标进行分类,第一种检测技术指标是机车的检测对象,设为22B25B/25K25T几种,第二种则为测量范围,拟定测量的标准范围在0.0~60MΩ之间,整个绝缘检测仪呈背光照明夜景显示状态,外形为T型结构,净重约0.5kg,使用的环境湿度小于百分之八十,使用海拔高度小于2000m,最后一项技术指标为智能绝缘检测仪的充电时间,保证绝缘检测仪符合技术指标的需求。

可以将设计的智能绝缘检测仪看成一个较大的系统,可以将其划分为电源管理模块,电路保护模块,继电器测量模块,电路转换模块、总线电路模块、数字温湿度传感模块以及液晶显示模块。

1.2 设计绝缘检测仪硬件部分

根据上述的整体框图,此时需要设计绝缘检测仪的硬件部分,传统的智能绝缘检测仪主要使用兆欧表进行控制,控制效果较差,不能满足绝缘检测仪的检测需求,因此为了增加检测的效果,智能绝缘检测仪的硬件部分选用指定的STM32F103单片机进行控制,STM32F103单片机加入了精准控制模块和直流控制高压电源,可以在保证数字信号高效处理的情况下进行A/D模数转换,在数字显示和功能方面,STM32F103单片机也进行了重新设计,从而保证绝缘检测仪的检测精度,STM32F103单片机的引脚功能示意图如下图2所示。

图2 STM32F103单片机引脚功能示意图

由图2可知,STM32F103单片机的控制性能较好,能实现较高效率的资源分配,在进行绝缘检测时能增加绝缘检测的效率,提高绝缘检测的速度,除此之外,STM32F103单片机的执行速度和抗干扰能力也较高,可以避免外界环境因素对其运行造成的影响。组装好硬件后需要测试对应节点的理论电压值,如下(1)所示。

公式(1)中,VBn代表对应节点电压,VD代表给定的电源电压,n代表节点的线号,R代表电阻值,N代表导线数量,测试的理论电压值符合绝缘检测需求即可进行后续的设计。以镍氢电池为电源,使用STM32F103单片机作为控制器,进行电路扩展可以形成双积分大规模集成电路,为了避免外界的检测温湿度对机车绝缘智能检测仪的影响在检测仪内部设置了数字湿温度芯片,保证该绝缘检测仪的控制功能。

绝缘智能检测仪为了避免出现产品计算偏差,设置了看门狗来降低外界磁场干扰,避免程序运行循环,降低系统的重置风险,该看门狗使用一个特定的接口与STM32F103单片机进行连接,避免程序进入死循环后的信号误差问题,执行正确的复位程序。

在机车绝缘检测过程中,电气设备及配线的检测对整体绝缘检测的结果有着重要影响,因此还需要设计A/D转换器来避免绝缘检测中由于配线和电气设备造成的绝缘检测误差,设计的A/D转换器内部含有几个特殊接口,与绝缘检测仪的检测线路呈一一对应关系,也可以通过检测和物理连接完成组合,该转换器与上述设计的STM32F103单片机相连,能产生稳定的高压,使用设计的算法实现高压检测和A/D转换,但在A/D转换时需要注重与STM32F103单片机的连接接口,一定要保证两者的接口方向一致,从而实现数据的有效转换。

1.3 设计绝缘检测仪功能模块

设计的绝缘检测仪含有众多功能模块,以Leil为主要开发工具进行开发,首先是系统设置模块,在该模块可以设置绝缘检测仪内部系统中的各项参数,进行参数检验后方可运行,其次是历史数据查询模块,该模块可以查询到曾经向绝缘检测仪输入或者输出的数据,实现数据的存取和调用,第三是测量绝缘数值模块,是整个绝缘检测仪的核心模块,可以根据继电器的组合情况实现测量,并自动报警,最后是串口通信模块,在上位机工作的过程中,经常需要与其他模块进行交互,因此为了实现各个模块与上位机之间的通信,设计了串口通信模块,实现数据保存,查询、分析等功能。

接下来对液晶显示部分进行设计,需要保证液晶的读写时序与执行的内容一一对应,因此设计的智能绝缘检测仪添加了8位并行接口,保证其可以在高速的检测工作下实时传输检测数据,各个接口的运行状态需要预先进行设定,根据检测次数,测试接口的对接情况,其中Positive docking代表正位对接,Multi interface docking代表多接口对接,这八位接口的对接状况如下表2所示。

表2 接口对接情况

根据表2的对接情况,可以设置绝缘检测仪的主界面菜单,该菜单具有选择性,因此可以按照需求确定菜单的执行功能,除了上述设计外,还需要设置液晶显示部分的参数,保证其能满足机车的检测需求。

为了增加智能绝缘检测仪的抗干扰功能,在设计的智能绝缘检测仪内部安装了抗干扰装置,增加绝缘检测仪的检测效果,除此之外,在绝缘检测仪内部使用双积分A/D转换实现抗干扰,选取恰当的时钟频率,利用双支路采样网络降低电源电压波动对测量结果产生的影响,设置正确的高压电源模块,保证电路与其他模块之间的距离。设计的智能绝缘检测仪使用特定的开关量输入检测模块,降低电路功率器件之间的电源冲击,保持整个绝缘检测仪的可靠性。除此之外,使用数字滤波法进行数据处理,多次采样后剔除最大最小树枝,降低脉冲干扰误差。

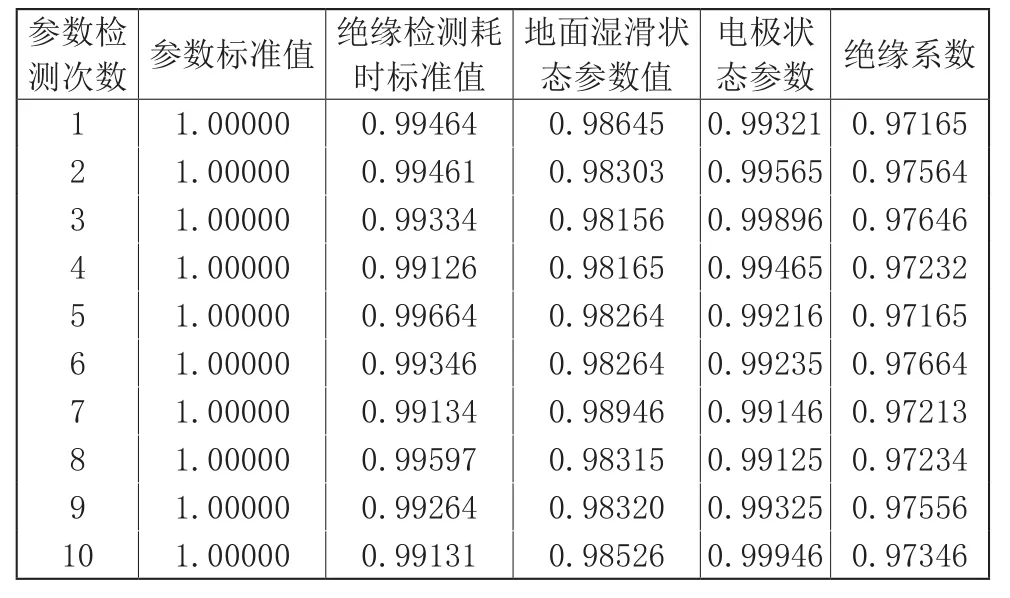

键盘录入部分首先需要确定按键值,其次进行扫描,录入按键值需要与绝缘检测的参数相对应,在检测过程中,包含的参数值选项众多,例如绝缘检测耗时、地面湿滑状态、电极状态、绝缘系数等,这些录入值必须与标准检测参数相匹配才能进一步进行检查,此时的参数汇总值如下表3所示。

表3 参数汇总值

根据上述的参数汇总值,可以由CPU检查机车的列线的状态,确定机车列线的组合。菜单模块是整个机车智能绝缘检测仪最关键的模块,绝缘检测仪的所有功能都是通过该模块实现的,菜单模块的性能也决定了整个绝缘检测仪的操作性能,因此首先需要设计菜单的索引,规划不同的索引号,其次设计菜单的流程,实现菜单的完整设计。数据采集模块依赖上述的单片机,完成AD模数转换。在数据处理中,需要注意绝缘电阻值的变化,及时调整绝缘检测仪的检测距离,实现高效检测。

2 应用分析

为了检测设计的机车智能绝缘检测仪的检测效果,将其与传统的绝缘检测仪进行对比,分析了两种检测仪的检测耗时,如下。

2.1 应用准备

为了保证绝缘检测仪的性能检测效果,首先对绝缘检测仪自身进行了初步测试,在200V的条件下进行单元检测,检测结果证明该绝缘检测仪符合后续的测试需求,其次加大电压,进行500V单元检测,检测结果证明,该绝缘检测仪依然符合后续的测试需求,其次进行单元对地测试和组队组测试,检测结果也符合后续的测试需求,此时检测仪的功能界面如下图3所示。

由图3可知此时的功能界面简洁,各项指标对接完整,通过了上述的初始检测,即可进行后续的性能检测。为了保证检测效果,测试平台选取256MB储存器作为检测数据的储存中心,添加了时间检测模块,可以实现检测仪性能的测试。

图3 检测仪功能界面

在检测过程中,首先利用单片机充当控制器,使用键盘进行操作,进行验证后调整列车的绝缘检测类型,进行A/D模数转换后生成数字信号,计算数据之间的差异,输出检测数据,实现绝缘检测仪性能检测。

2.2 应用结果与讨论

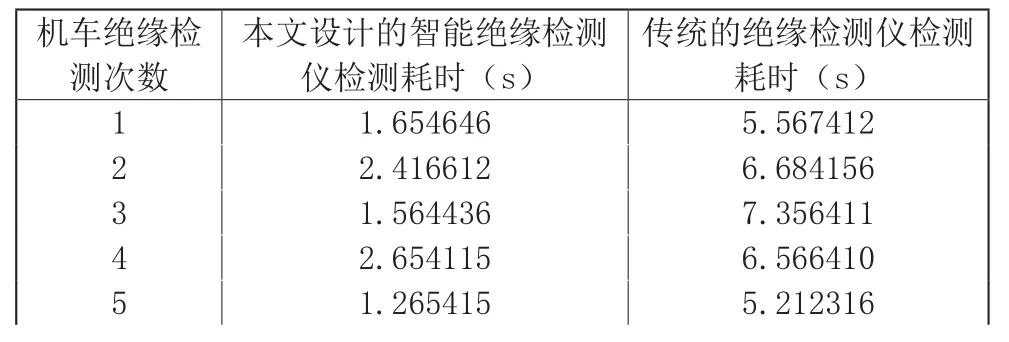

分别使用本文设计的智能绝缘检测仪和传统的绝缘检测仪进行绝缘检测,记录两种方法在15次检测中的检测耗时,应用结果如下表4所示。

表4 应用结果

由表4可知,设计的绝缘检测仪在连续15次的绝缘检测中均耗时较短,证明设计的绝缘检测仪的性能良好,有一定的应用价值。

3 结束语

设计机车智能绝缘检测仪对维持机车安全运行,保证机车乘客的安全有重要意义,因此,本文设计了机车智能化绝缘检测仪,选取了符合检测需求的检测硬件,进行了应用分析,结果表明设计的机车智能绝缘检测仪的检测耗时较短,证明设计的绝缘智能检测仪检测效果较好,有一定的应用价值,可以作为后续机车智能检测的参考。