基于PLC的仓库分拣系统设计

2022-07-18张玉娟张磊

张玉娟,张磊

(无锡城市职业技术学院,江苏无锡,214153)

0 前言

自动化技术是现代物流技术发展的主流,建立一个自动分拣系统[1],采用可编程控制器(PLC)能够大大提高工作效率,节省人力,减少出错。侯忠坤设计了由全向激光扫描仪、分选机、货架、堆垛机、输送带和控制系统组成的基于PLC的具有分拣功能的自动化立体仓库[2]。王建菊设计了以QUPLC、FXPLC为控制核心,MCGS为实时操作和监控中心的仓库分拣系统[3]。王树梅设计了以西门子S7-300PLC为控制核心的智能仓库分拣系统[4]。孙敏嘉设计了以西门子S7-200系列PLC为控制核心的自动化仓库[5]。刘延霞设计了基于组态王和PLC的货物自动识别系统[6]。蔡明书等以仓库分拣系统任务为研究对象,设计了由3台三菱PLC组建的CC-Link通信网络[7]。杨松山设计了基于S7-200/300PLC的现代超级市场商品仓储配送系统[8]。

本文通过三台PLC、伺服电机、步进电机、变频器、触摸屏等模拟了仓库分拣系统,主要介绍了总体设计方案、硬件设计和软件设计。硬件设计部分主要介绍了I/O分配、主电路接线图和控制电路接线图,软件设计部分主要介绍了总体流程图、初始化子程序流程图、复位子程序流程图、紧急停止子程序流程图、普通停止子程序流程图、触摸屏和组态。

1 总体设计方案

1.1 设计目的

图1为立体仓库区的正视图。由图1可知,立体仓库区共有9个存储位置,伺服电机控制左右移动,步进电机控制上下移动。双速电机为转运传送带电机,变频器为分拣传送带电机,用模拟量的不同电压范围模拟不同货物类型。首先进行取货,取货后放入转运传送带,之后机械手对货物进行检测,检测之后机械手将货物放入分拣传送带中,分拣到对应位置之后存货。系统运行期间操作员可以在触摸屏中清晰观察到运行状态。

图1 立体仓库区正视图

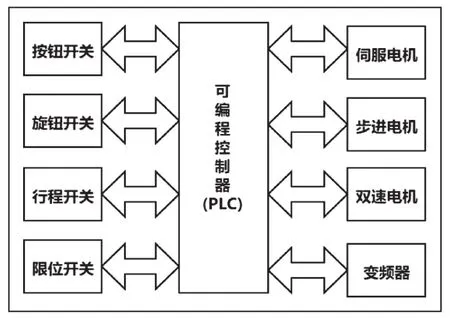

1.2 设计方案

系统原理框图如图2所示,系统由PLC、各种电机和各种开关组成。通过三菱PLC编写控制程序,通过控制柜中按钮开关、旋钮开关、行程开关、和限位开关对伺服电机、步进电机、变频器和双速电机进行控制。各种开关对电机运行起着限制、指引以及控制其运行状况的作用。

图2 仓库分拣系统原理框图

2 硬件设计

每列仓库位置的第一层各配有一个位置检测传感器(SQ11-SQ13)。首先在触摸屏中立体仓库区的9个仓库位置随机输入取货顺序号(①-⑨,输入序号不得重复),然后取料小车按照规则行驶至相对应位置,取出货物并返回至原位(SQ13);车上推送气缸将货物推到SQ1,当SQ1检测到有货物时,转运传送带将货物送至SQ2位置,期间需要对货物类型进行检测,根据检测到的结果(用控制柜正面的0-10V电压模拟货物类型),将货物分成甲、乙、丙三种;之后机械手动作将货物放至货物传送带的SQ3位置,当SQ3检测到有货物时,分拣传送带将货物运送至甲仓、乙仓或丙仓入口(送货传送带运行的速度、时间根据运送货物的类型而变化),对应气缸动作,将货物推入对应仓库位置,完成放货。

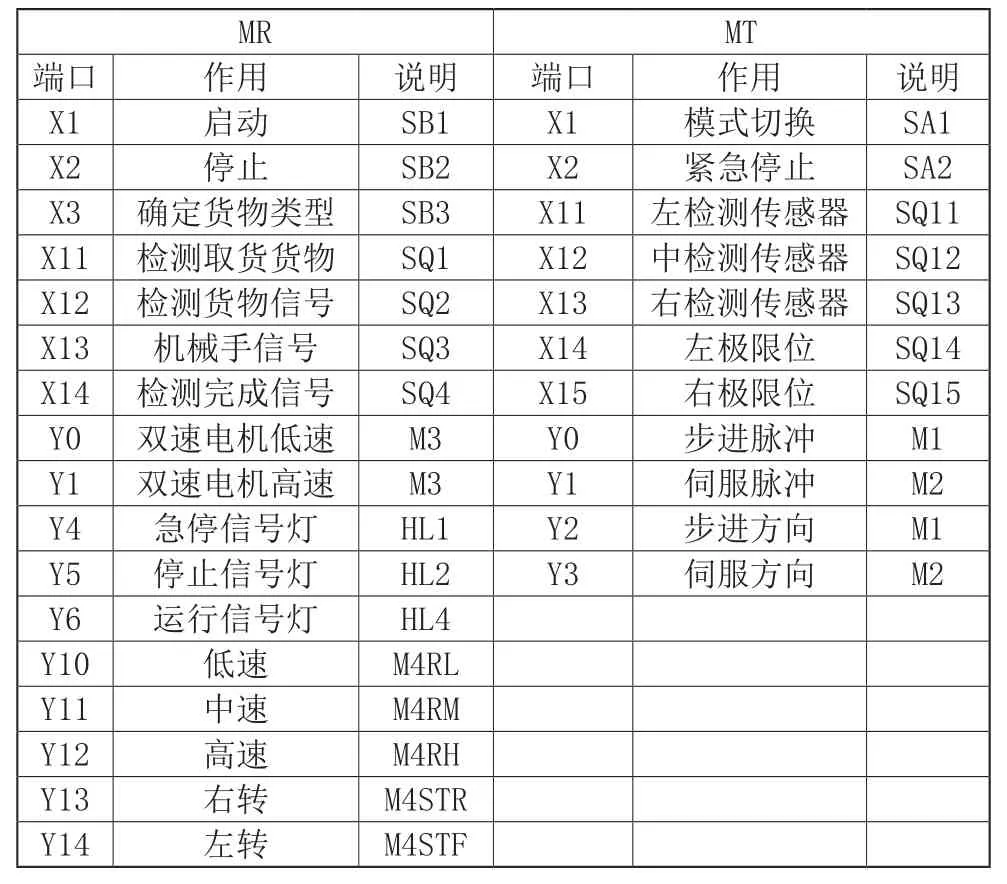

2.1 可编程控制器I/O端口分配

I/O分配表如表1所示。本文共用到三个PLC,分别为Q系列、3UMT系列和3UMR系列。按钮开关SB1与MR系列上X1对应,当按下按钮开关时,启动程序,运行电机,按钮开关SB2与MR系列上X2对应,对应停止驱动器的运行。

表1 仓库分拣系统I/O分配表

2.2 硬件接线图

2.2.1 主电路接线图

主电路接线图如图3所示,整个系统由三相电源供电,GND与COM连接形成回路,可以保护电路。24V与 V+连接,给步进电机驱动器供电。Y0为步进电机运行的信号灯,Y1与DIR相连接控制步进电机正反转。伺服驱动器SQ14,SQ15用于保护伺服电机,当操作员失误操作触碰到SQ14或SQ15位置时强制停止。M3双速电机KM1与KM2控制双速电机高速运转,KM3控制双速电机低速运行。M4变频器由电压模拟量输入控制,实行七段速运行。

图3 主电路接线图

2.2.2 控制电路接线图

控制电路接线图如图4所示。3UMR系列,3UMT系列以及Q系列三个PLC用CCLINK相互关联,通过CCLINK实现数据量和开关量的数据传送。当驱动器运行时,MRPLC有对应的HL指示灯给出运行状态信号。

图4 控制电路接线图

3 软件设计

3.1 总体流程图

系统自动运行模式的流程图如图5所示,先将SA1拨右挡,进入自动运行模式,处于初始化阶段,伺服向右运行至SQ13,之后HL4灯常亮,之后按下启动按钮SB1之后取货,取货完成后按下SQ1行程开关后,再进行下一次取货,并且转运电机双速运行,按下SQ2行程开关,检测之后,机械手运行。按下SB3按钮确定货物类型,以模拟量电压值模拟甲乙丙货物状态。之后按下SQ3之后。若SB3确定为甲货,则变频器以45Hz运行9s将其分拣到甲区并进行存货。若SB3确定为乙货,则变频器以30Hz运行6s,分拣到乙区,并且进行存货,若SB3确定为丙货,则变频器15Hz运行3s,分拣至丙区,并且进行存货。存货后在触摸屏对应框内进行计数。若任意一个区计数货物等于3个,则该区不能在进行计数,若SB3确定货物依然到该区域时,则变频器以50Hz运行10s分拣到存货多余区。共取货物九个,当最后一个货物分拣存货完之后,则自动运行部分结束。

图5 自动运行模式流程图

3.2 复位子程序流程图

复位子程序流程图如图6所示。在调试模式运行完毕后,伺服位置并不在原来位置。复位按钮是为了所有电机恢复到原先位置,即伺服向右移动至SQ13位置,双速KM处于非吸合状态,步进与变频器处于停止转动状态。当复位完成后HL4灯以1Hz闪烁表明复位完成。

图6 复位按钮子程序

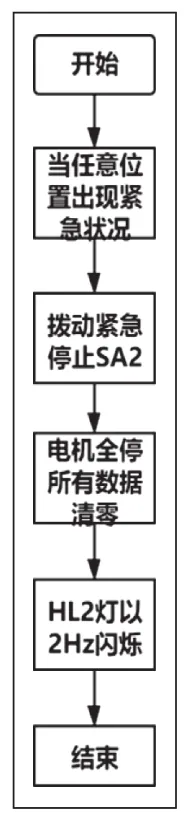

3.3 紧急停止子程序流程图

紧急停止子程序流程图如图7所示。紧急停止是为了保证系统出现意外状况后,能够立刻停止,减小设备损失。当出现紧急状况的时候,旋转急停SA2,则所有电机全部停止,界面数值全部清空,恢复初始状态。之后HL2以2Hz闪烁提示处于急停状态。

图7 紧急停止子程序

3.4 普通停止子程序

普通停止子程序流程图如图8所示。普通停止用于设备正常关启,操作员暂时性无法看管机器时使用。按下普通停止后,当再次启动时,系统会以原先运行时的状态继续运行,原数据保存。HL2灯常亮表示目前处于普通停止状态。

图8 普通停止子程序

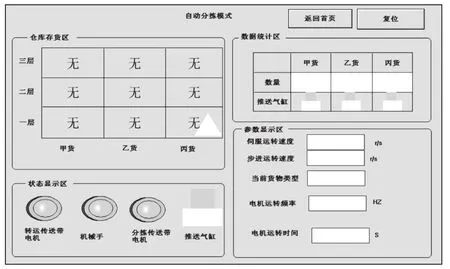

3.5 触摸屏HMI与组态MCGS

触摸屏上的自动分拣组态画面如图9所示。在自动分拣模式中,操作员点击复位按钮,进行初始化。初始化完成后,操作员在仓库存货区九宫格里随机输入1-9之后,按下启动按钮。九宫格内黄色三角形实时显示运行到的位置。甲货位置对应SQ11位置,乙货位置对应SQ12位置,丙货位置对应SQ13位置。当步进正转四圈时,则上升一层,步进反转四圈时则下降一层。当取货完成后转运传送带启动时,界面中状态显示区对应的指示信号灯变为红色。表示该电动机处于运行状态。数据统计负责统计数据,当分拣存货后,若货物为甲货,则甲区数量记为1。参数显示区,显示当前伺服步进运行速度以及分拣电机运行频率和时间。当SB3按钮确定货物类型时,确定什么货物,当前货物类型位置也可以显示出来。参数显示区可以显示仓库取货区和状态显示区的电机运行参数。在取货区域中当伺服电机与步进电机运动时,显示伺服步进的当前运行速度。进入分拣阶段时,显示当前变频器运动的频率和时间。如果在运行过程中出现故障,拨动SA2急停按钮后,数据统计区的数据可以保留,仓库取货区和参数显示区域数据全部清零。当回归正常后,操作员拨回SA2按钮。重新输入数据后,回归正常运行。

图9 自动分拣界面

4 结束语

本文采用伺服驱动器、步进驱动器、转运传送带电机(即双速电机)、分拣传送带电机(即变频器)、模拟量、触摸屏和组态MCGS构成了基于PLC的仓库分拣系统设计。平面仓库操作中将仓库分为九个区域,运用伺服电机实现平面上左右移动,运用步进电机实现平面上上下移动,更容易固定位置,取货更方便。分拣传送带电机用变频器,可以运行多段速,而且频率可以自己拟定。利用变频器不同的运行频率与运行时间,能够区分三种货物区域上的不同。模拟货物类型时,还用到了电压模拟量输入。触摸屏和组态MCGS使得操作更直观方便。若再增加伺服实行前后移动,则可以建立成立体仓库,则可以扩充18个区域进行取货。