基于数据驱动的瓦斯抽采钻孔精细化管控

2022-07-18程晓阳

郭 恒,王 昊,程晓阳

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037;3.中国煤炭科工集团有限公司,北京 100013; 4.天地科技股份有限公司,北京 100013)

我国作为世界上最大的发展中国家,经济总量正在迅速增大,同时能源消费也在快速增长。煤炭作为我国经济发展的主要驱动力之一,在能源结构中占据着重要地位[1]。为了实现煤炭开采过程中的“资源+安全”双效应,煤层瓦斯预抽成为一种有效的安全手段[2]。虽然瓦斯抽采一定程度上降低了瓦斯超限和煤与瓦斯突出的频率,但受我国煤层赋存客观条件制约,瓦斯抽采效率较低,瓦斯事故仍然不能从根本上得到遏制。

为了有效提升瓦斯抽采效率,专家学者们从钻孔设计、施工、封孔等方面进行了研究[3-8],优化了抽采工艺,为瓦斯高效抽采奠定了理论基础。与此同时,随着信息化、智能化技术在煤炭领域的深度发展,一些新工艺、新装备也在煤矿生产中得到了广泛应用[9-11],为瓦斯高效抽采提供了新的助力。对复杂的瓦斯抽采工艺过程,需要配套科学的管理模型,才能发挥技术优势。大量瓦斯事故表明:瓦斯抽采管理不到位是造成事故的重要原因之一[12-13]。为此,有学者将精细化管理理念应用到瓦斯抽采管理中,通过建立精细化管理体系及考核机制,对瓦斯抽采各环节进行有效管控,从而有效提升了矿井瓦斯抽采监管水平,降低了瓦斯抽采的风险系数。

现阶段,随着矿井智能化建设的快速推进,也对瓦斯抽采技术工艺提出了更高要求。为此,笔者提出瓦斯储量精准评估、抽采钻孔差异化设计、抽采钻孔精准施工、抽采流量精准计量,以及抽采信息化管理等一系列“工艺+管理”的瓦斯抽采钻孔全周期精细化管理新模式,旨在为瓦斯抽采效率的优化提供解决思路。

1 瓦斯储量的精准评估

瓦斯储量评估是抽采钻孔设计的重要基础。通常在计算过程中采用的参数精度偏低,其计算结果与实际存在较大误差,这也使得抽采钻孔的设计存在一定偏差。为了有效提高抽采钻孔设计的科学性,需要从源头出发,提高抽采单元瓦斯储量计算的准确性。体积法计算抽采单元瓦斯储量公式如下:

G=0.01AhρW

(1)

式中:G为抽采单元瓦斯储量,m3;A为抽采单元面积,m2;h为抽采单元煤层净厚度,m;ρ为抽采单元煤的密度,t/m3;W为抽采单元的瓦斯含量,m3/t。

由式(1)可知:抽采单元瓦斯储量计算的精度主要取决于煤层厚度和煤层瓦斯含量2个参数,因此,如何有效提升煤层厚度和煤层瓦斯含量的计算精度对瓦斯储量的精确评估具有重要意义。

基于SuperMap平台开发了瓦斯地质动态分析系统,实现了煤矿空间信息和数据的有机关联。该系统中的煤层厚度智能提取组件和瓦斯含量智能更新组件,为煤层厚度、瓦斯含量的精准评估提供了技术支撑。

1.1 煤层厚度的精准评估

瓦斯地质动态分析系统的煤层厚度智能提取组件,以地勘钻孔煤层柱状图为基础,自动生成煤层厚度栅格(见图1),利用反距离权重插值法智能提取煤层厚度等值线,并根据后期煤层采掘活动揭露的煤层厚度实测数据,进行煤层厚度等值线的智能校正,从而为煤炭储量的精准计算奠定基础。

图1 王坡煤矿煤层厚度栅格和煤层厚度等值线图

1.2 瓦斯含量的动态评估

瓦斯地质动态分析系统的瓦斯含量智能更新组件,以预测瓦斯含量等值线为基础,利用实测瓦斯含量测点数据进行克里金插值法计算,对预测瓦斯含量等值线进行及时校正,极大地提高了瓦斯含量预测的准确性。以山西新元煤矿为例,其瓦斯含量等值线更新前后对比如图2所示。

(a)更新前

(b)更新后

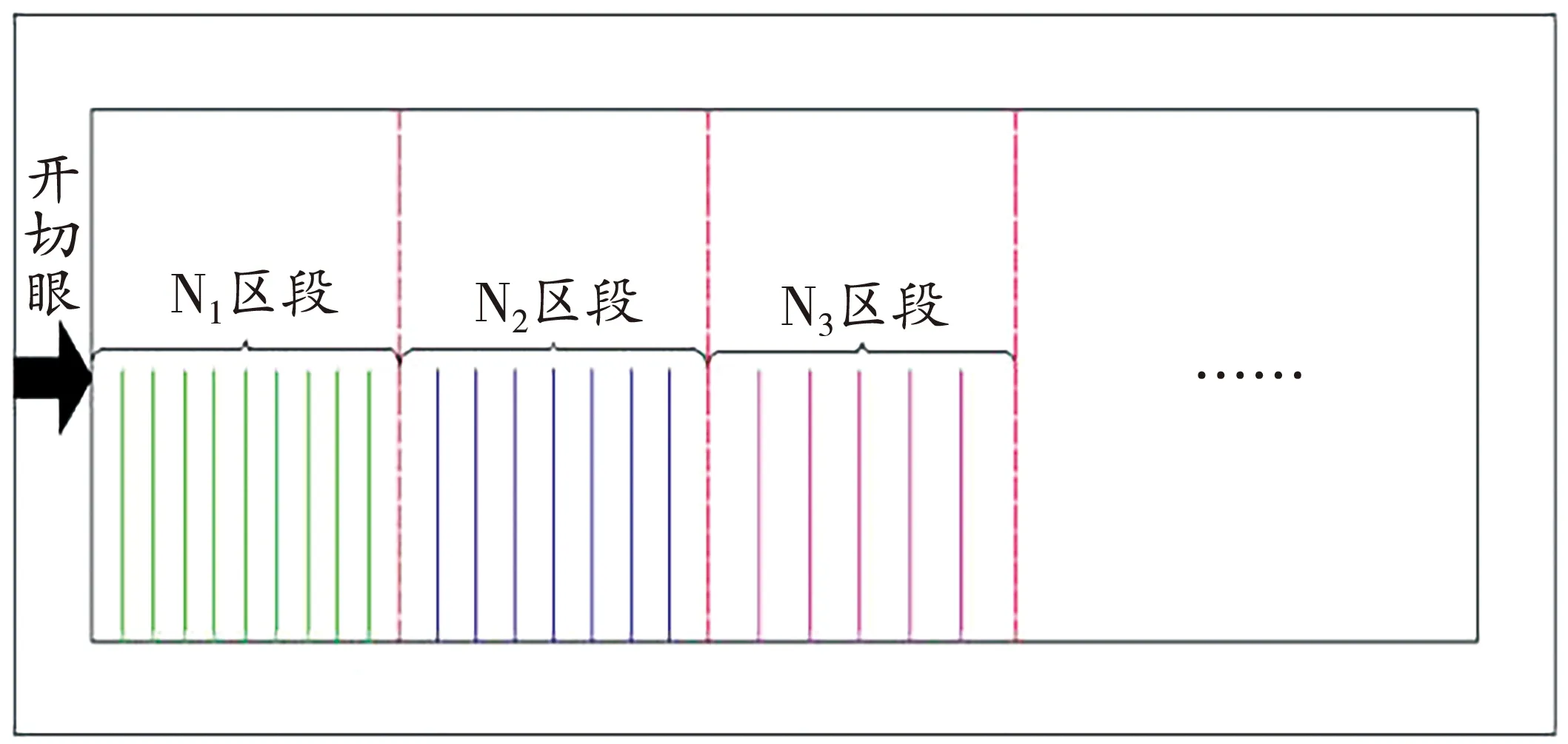

2 差异化抽采钻孔设计

抽采钻孔的设计需要协同考虑抽采时间、抽采位置的关系,进而实现采、掘、抽的平衡[14]。在实际抽采钻孔设计过程中,为了设计和施工便捷,往往同一工作面采用统一的钻孔施工参数,尤其是钻孔间距的盲目统一将给矿井带来极大的安全隐患和工程浪费[15]。因此,笔者从抽采平衡的合理性出发,对抽采钻孔进行差异化设计,即在钻孔设计中采用分区段、非均匀钻孔分布设计。差异化钻孔设计示意图如图3所示。

图3 差异化抽采钻孔设计示意图

工作面区段瓦斯抽采达标所需的瓦斯抽采量计算公式如下:

(2)

式中:Qi为第i区段瓦斯抽采达标所需的瓦斯抽采量,m3;Wimax为第i区段最大瓦斯含量,m3/t;W0为抽采达标临界瓦斯含量,m3/t;Si为第i区段的截面积,m2;dS为截面微元。

第i区段瓦斯抽采达标所需的瓦斯抽采量通过单位长度钻孔抽采量和抽采钻孔总长度计算,可以表示为:

(3)

式中:q为单位长度钻孔抽采量,m3/m;Q0为单个钻孔初始抽采量,m3;Li为第i区段抽采钻孔总长度,m;L0为单个钻孔长度,m;B、C为常数。

第i区段的最短抽采时间ti为:

(4)

式中:Mi-1为第i-1区段煤炭储量,t;Y为工作面日产量,t/d。

结合式(2)和式(3)可得到第i区段抽采钻孔总长度:

(5)

抽采区域煤体体积,可以用2种方法表示,且近似相等:

(6)

式中Ri为钻孔抽采半径,m。

结合式(4)~(6)可得到第i区段钻孔抽采半径为:

(7)

为了避免抽采空白带给生产安全带来威胁,钻孔的有效抽采范围应完全覆盖抽采区段,因此,抽采钻孔间距应该为2Ri。

3 钻孔精准化施工

瓦斯的高效抽采与抽采钻孔施工质量密切相关。为了提升钻孔施工质量,采用钻孔轨迹测量与打钻视频相结合的技术手段进行钻孔的精准化施工。

3.1 钻孔轨迹测量

目前钻孔轨迹测量根据钻机型号的不同分为定向钻机和普通钻机钻孔轨迹测量。

定向钻机钻孔轨迹测量过程主要通过在钻孔施工过程中,将探管安装于钻头后方的无磁钻杆中,探管随钻机向前钻进,并测量和记录钻进深度、倾角、方位角等基础数据,经通缆钻杆将数据传输至计算机终端,利用专业软件进行数据的处理和钻孔轨迹的自动生成。为了减小钻孔偏差,采用角度对冲法对钻孔轨迹进行纠偏,实现钻孔的定向钻进。定向钻机钻孔轨迹测量装置如图4所示。

图4 ZSZ1500定向钻机钻孔轨迹测量装置

普通钻机钻孔轨迹测量过程与定向钻机钻孔轨迹测量相似,不同之处在于该过程采用手持式数据存储仪,对随钻测量数据进行离线式存储,并通过配套的钻孔轨迹可视化平台,进行数据的分析和钻孔轨迹自动生成。同时,该平台开发了钻孔缺陷分析模块,采用缓冲区叠加分析法,划分出钻孔控制范围和空白带,实现了瓦斯预抽钻孔布置缺陷的自动判识。普通钻机钻孔轨迹测量装置如图5所示。

图5 ZKG普通钻机钻孔轨迹测量装置

3.2 打钻视频监控

打钻视频监控系统是实现打钻过程监管的有效技术手段,该系统能够对钻孔施工参数、钻孔施工现场等进行实时监控,有效避免了监管不到位造成的虚假钻孔,提升了钻孔施工管理水平。打钻视频监控系统的工作原理是通过井下高清摄像仪采集钻孔施工过程中的视频信息,利用光缆传输技术将视频信号传输至地面服务器,通过硬盘录像机实现视频的存储及回放。根据数据拓扑结构,打钻视频监控系统可被划分为视频采集层、数据传输层和应用层3部分,如图6所示。

图6 打钻视频监控系统网络拓扑图

4 瓦斯抽采数据的精准化

4.1 抽采数据精准计量

抽采数据的精准计量需要以高精度的抽采监测仪器为支撑。为此,采用GQLC20矿用本安型超声波气体流量传感器和YZC5便携式瓦斯抽采管道综合参数测定仪,分别对抽采流量和抽采管网数据进行精准计量。

GQLC20矿用本安型超声波气体流量传感器通过接收成对超声波换能器的声波信号,经由信号采集电路和FPGA+ARM微控制器组成的信号处理单元进行运算、分析、处理等,并由集成的大屏幕液晶显示,最终的测量结果通过RS485总线通信上传到监控系统进行存储。

YZC5便携式瓦斯抽采管道综合参数测定仪采用“闭式内循环采样新技术”,对抽采管道中的甲烷和一氧化碳浓度、负压、温度、流量等关键参数进行快速测定,解决了长期以来抽采浓度、负压“测不快、测不准、仪器重”等技术难题,为抽采管网的精准监测奠定了基础。

4.2 抽采数据校正

抽采数据一般采用抽采监控系统在线计量和人工计量两种方式。尽管采用了先进的抽采监控系统和计量仪器,但是在漫长的抽采过程中,要始终保持系统和仪器的精确性依然存在技术挑战,这也不可避免地导致抽采数据与真实数据之间存在偏差。鉴于此,首先考察瓦斯抽采监控数据与人工数据之间的差异性,分析瓦斯抽采监控数据偏差规律,建立抽采数据校正模型,结合计算机技术,实现瓦斯抽采监测数据的自动校准,提高矿井瓦斯抽采监测数据的准确性。瓦斯抽采数据校正流程如图7所示。

图7 瓦斯抽采数据校正流程图

4.3 瓦斯抽采钻孔失效判识

瓦斯抽采钻孔形成后,在钻孔周围应力场的作用下,钻孔经常出现塌孔失稳、钻孔间裂隙贯通、钻孔与围岩裂隙贯通等现象,造成抽采瓦斯浓度和流量降低甚至中断[15]。因此,需要对失效的瓦斯抽采钻孔进行判识,以提高钻孔的抽采效率。

在抽采管网中,各抽采钻孔的瓦斯汇流进入抽采单元支管路,并在支管路上安装流量传感器用于整个抽采单元的抽采流量计量。抽采系统管网示意图见图8。

图8 抽采系统管网示意图

抽采系统仅靠支管和总管路上的数据计量,难以实时、准确地掌握单一钻孔的抽采数据和抽采状态。因此,采用数据分源处理方法,即在抽采单元的抽采钻孔全部连接进入抽采系统的初始阶段,采用YZC5便携式瓦斯抽采管道综合参数测定仪对各个钻孔的瓦斯流量进行计量,同时通过支管路流量计读取抽采单元总流量,利用式(8)计算各钻孔的流量占比:

φj=Qj/Qc

(8)

式中:φj为第j钻孔流量比;Qj为第j钻孔流量,m3/min;Qc为支管总流量,m3/min。

在初始抽采阶段,由于钻孔卸压增透作用,加上抽采负压作用,各钻孔瓦斯流量较大,流量比差异较小。随着抽采时间的延长,会相继出现一些失稳、漏风钻孔,经由这些钻孔抽出的瓦斯气体中混合有大量空气,汇入抽采管道后会降低瓦斯抽采流量。此时,利用分源数据处理方法得到的此类钻孔流量比显著减小,而正常钻孔的流量比显著增大。根据各个矿井的抽采要求,当钻孔流量比低于临界值φL时可将其判定为失效抽采钻孔,需要采取技术措施进行抽采钻孔的修复,以实现瓦斯的高效抽采。

5 瓦斯抽采信息管控平台

瓦斯抽采信息管控平台是对抽采相关数据进行信息化管理及可视化展示的平台,其界面如图9所示。

图9 瓦斯抽采信息管控平台界面图

该平台采用Visual Studio 2015作为开发语言,使用Maver进行版本控制,在客户端/服务器(C/S模式)结构所需的网络环境下实现。平台整体采用模块化分层设计,根据平台功能需求,将其划分为数据采集层、数据管理层、业务逻辑层和数据展示层。数据采集层一方面实现瓦斯监控数据的实时采集、标准化处理和滤除无效信息等,另一方面进行人工输入参数和数据的标准化;数据管理层采用Microsoft SQL Server 2012 R2数据库对抽采相关数据进行分类存储和管理,其中数据统计模块是数据库的核心组件;业务逻辑层主要完成数据展示层发出的交互指令所需数据的逻辑处理,主要分为抽采系统管理、抽采效果管理和重点抽采对象管理3部分;数据展示层是通过数字化和图形化的形式对瓦斯抽采信息进行可视化表达。

瓦斯抽采信息管控平台的主要功能如下:

1)反映矿井瓦斯抽采效果:包括矿井累计瓦斯抽采量和抽采钻孔施工累计进度。

2)反映抽采系统运行效果:包括抽采系统实时运行状态及参数(负压、浓度、温度等)、各抽采系统每月瓦斯抽采量及累计瓦斯抽采量统计等。

3)反映重点工作面瓦斯抽采效果:包括抽采方式、负压、浓度、混合流量、纯流量、累计抽采量等。

4)显示钻孔信息:钻孔工程量统计,包括按时间的钻孔工程量和按类型的钻孔工程量统计;钻孔参数列表,包括设计参数、施工参数、施工人员、验收人员等。另外,每个钻孔还可以上传对应的打钻视频文件。

6 结语

1)基于瓦斯地质动态分析系统,分别采用反距离权重插值法和克里金插值法智能生成和校正煤层厚度、瓦斯含量等值线,为瓦斯储量的精准计算奠定了基础。

2)将抽采区域进行区段划分,并以采掘平衡为前提,建立了不同区段抽采钻孔间距计算模型,实现了抽采钻孔的差异化设计。

3)采用钻孔轨迹测量和打钻视频监控相结合的技术手段,实现了瓦斯抽采钻孔的精准施工和“过程化”管控,提升了钻孔施工质量和管理水平。

4)采用高精度气体流量传感器和瓦斯抽采管道综合参数测定仪对抽采钻孔和抽采管网进行精准监测,并通过建立抽采数据校正模型和钻孔失效判识模型,进一步提升了瓦斯抽采数据的准确性和可靠性。

5)建立了瓦斯抽采信息管控平台,实现了瓦斯抽采全周期信息的集约化管理和可视化展示。