某商用车发动机舱冷却模块布局优化

2022-07-17周东辉罗仁宏王之丰

周东辉,罗仁宏,王之丰

(1.浙江工业职业技术学院 交通学院,绍兴 312000,中国; 2.武汉商贸职业学院 现代工业技术学院,武汉 430000,中国; 3.浙江省吉利汽车研究院有限公司,杭州 315336,中国)

随着人们对商用车动力性、舒适性和大空间驾驶舱的追求,商用车发动机功率不断升级的同时,发动机舱空间也越做越小[1-2]。再加上各国政府对商用车排放标准的升级以及混合动力型商用车的发展,使得机舱内增添如涡轮增压、增程器和电机控制器等发热量较大装置,原本用车环境相对恶劣的商用车热负荷更大,这极易导致发动机和机舱内零部件出现温度过高现象,严重地影响发动机动力性和机舱的安全性[3],而发动机舱冷却模块的布置对发动机散热性能和机舱内阻影响极大。因此,针对商用车发动机舱冷却模块的研究有着重要意义。

目前,国内外研究者对发动机舱热管理做了大量的研究。罗仁宏[4]通过CFD 仿真工具对商用车机舱流场和温度场进行分析,降低散热器热回流而达到提升发动机的散热效率目的;张毅[5]设计了一套中冷器—多风扇和散热器—多风扇冷却系统,相比于传统冷却系统布置冷却效果更好;郭健忠和罗仁宏[6]利用一维/三维联合仿真手段,通过对某商用车前端冷却系统机构进行优化,解决了发动机出水温度过高问题;YANG Zhigang[7]在传统的布置形式(冷凝器—散热器—冷却风扇—发动机本体)上提出来新的布置形式(冷凝器—冷却风扇—散热器—发动机本体),为发动机冷却模块提供了新的研究思路;D. Taylor[8]探究了发动机舱冷却风扇与发动机本体之间的距离对整车散热器冷却性能的影响;A. Costa[9]利用仿真软件研究汽车进气格栅造型和开口大小进行研究;S. S. Chougule[10]等通过立体计算分析法,对散热器结构参数进行研究;M. C.Nunez[11]等利用三维仿真软件对风扇进行设计,提升了汽车散热器进风量;王东[12]等对汽车冷却风扇罩进行研究,找到了风扇罩对发动机冷却模块流场和温度场的影响因素。

分析文献发现,目前解决汽车特定工况下发动机出水温度过高问题多是从传热和流场角度出发,利用CFD 工具找到影响机舱流场、温度场等散热因素,结合工程经验和仿真结果给出相应改进措施。这些研究在一定程度上解决了发动机出水温度或机舱温度过高问题,但没有考虑到各因素之间耦合作用的影响,以及如何确定这些影响因素的主次关系和一定限制条件下快速找到最优组合,这些都需进一步研究。

本研究针对某自主研发商用车在高速工况下出现发动机出水温度过高问题,对发动机舱前端冷却模块布局进行优化,结合正交试验法研究不同发动机冷却模块结构组合,对发动机散热性能和整车气动阻力的影响主次关系,并基于影响主次关系配置最佳组合方案,通过热平衡试验验证了优化方法的正确性,为改善发动机舱散热和气动阻力提供了方法借鉴。

1 计算模型搭建

1.1 三维整车CFD 计算模型的搭建

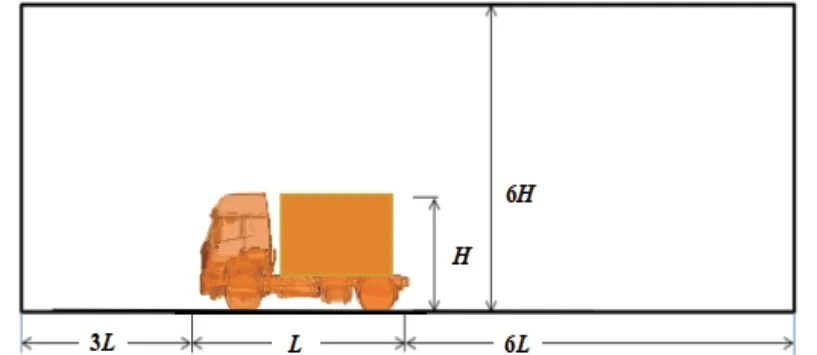

商用车最高车速远低于358 km/h,即可认为汽车周围空气为不可压缩气体[13],考虑到机舱内零部件造型复杂,极易引起气流分离现象,故计算中采用湍流流动模型。为了减弱计算过程中Renault 效应、洞壁效应和阻塞效应影响[6],模拟风洞选取车前3 倍长,车后6 倍长以及左右两侧各2.5 倍车宽和6 倍车高为计算模拟风洞边界,如图1 所示。车身正投影地面区域设置为非滑移地面,其他壁面设置为滑移边界。

图1 汽车模拟风洞

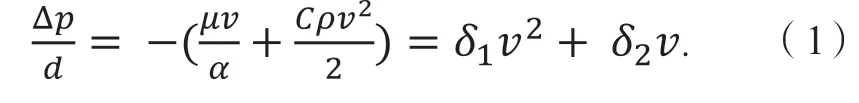

为了更好模拟机舱内部冷却气体在机舱流动情况,对车身周围、车身前脸格栅处和发动机舱等3 个空间依次设定加密区,采用高精度Trimmer 体网格以及边界层采用Layer Mesher 进行网格划分,以使网格过渡平缓和保证较好的计算精度。而远离车身的区域采用结构体网格,全局网格数为1 600 万,如图2 所示为汽车对称截面网格示意图。汽车散热器和中冷器结构复杂,采用多空介质模型,将热源项给定到动量方程中,其热源项计算式如(1)所示:

图2 网格模型

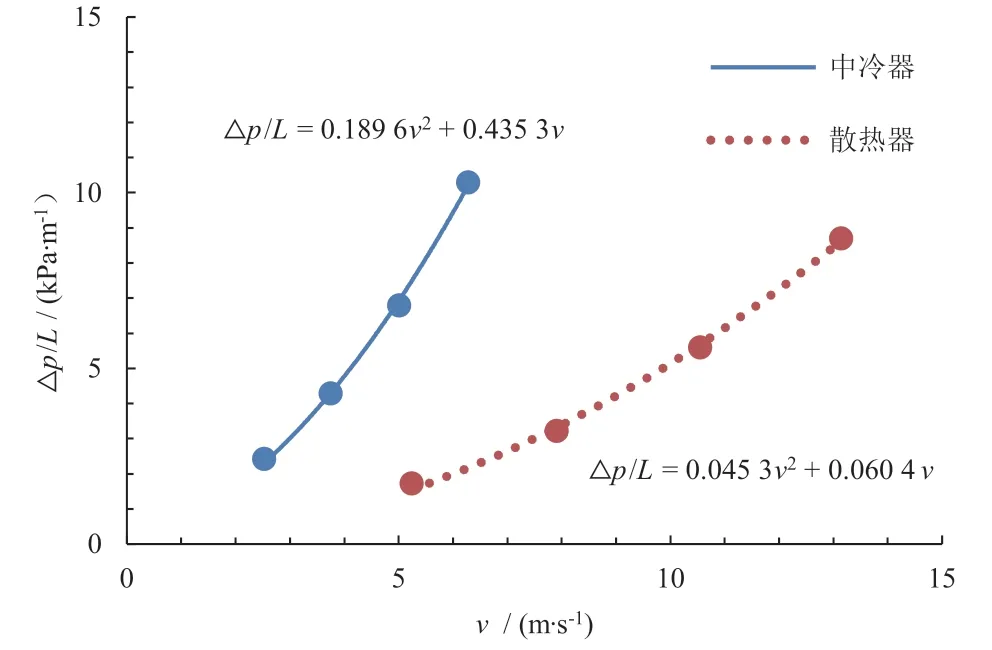

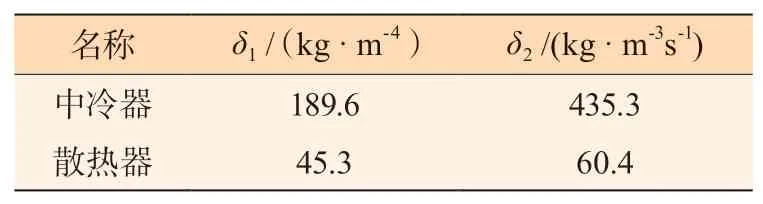

其中:Δp为压降;d为换热器芯体厚度;μ为空气黏性系数;α为换热器气体穿透系数;C为芯体内部损失系数;p为介质流体密度;δ1是惯性阻尼系数;δ2为黏性阻尼系数;v为空气进入速度。根据主机厂提供的换热器物理参数和流速与压强试验参数 (见表1),分别对中冷器、散热器风阻试验数据进行最小二乘法拟合,结果如图3 所示。

表1 主机厂提供的换热器参数性能试验数据

图3 中冷器和散热器阻抗拟合曲线

通过图3 拟合得到的中冷器阻抗曲线图,可以得到中冷器、散热器的惯性阻尼系数δ1和黏性阻尼系数δ2,如表2 所示:

表2 中冷器和散热器性能参数

在软件中,换热模型看作无限热量,运用能量守恒定律,可得出冷侧流体的出口温度θco,如式(2):

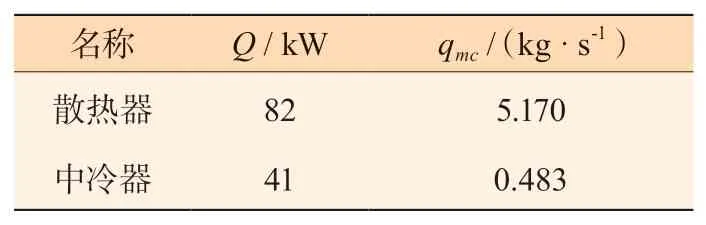

其中:Q为冷却模块的散热量,qmc为冷侧流体的质量流,Ccp为机舱进气流道特性值,θci为冷侧流体进口温度。样车冷却系统的散热性能参数,如表3 所示:

表3 高速工况冷却系统散热功率参数

发动机冷却风扇对前端进气以及气流的分布具有重要的影响,汽车前端进气工程常采用多重坐标系法(multi-reference frame,MRF)来模拟冷却风扇的旋转[10]。

样车在前期开发过程中,发现在高速工况(车辆满载状态,发动机功率338 kW,发动机额定转速2 000 r / min,车速80 km/h,坡度角为0°,次高挡位),环境温度31 ℃,空气相对湿度为50%,标准大气压下出现发动机出水温度过高问题,达到了92.8 ℃,即发动机出水温度与环境温度差值超过60 ℃,超过设计要求,故选取该工况为本次计算工况。

1.2 整车风阻试验

为了检验三维计算模型的可靠性,对优化前样车进行风洞试验,风洞试验参照同济整车风洞试验试验中心规范进行。为了调整整车姿态,对样车进行配重,如图4 所示。

图4 样车风洞试验

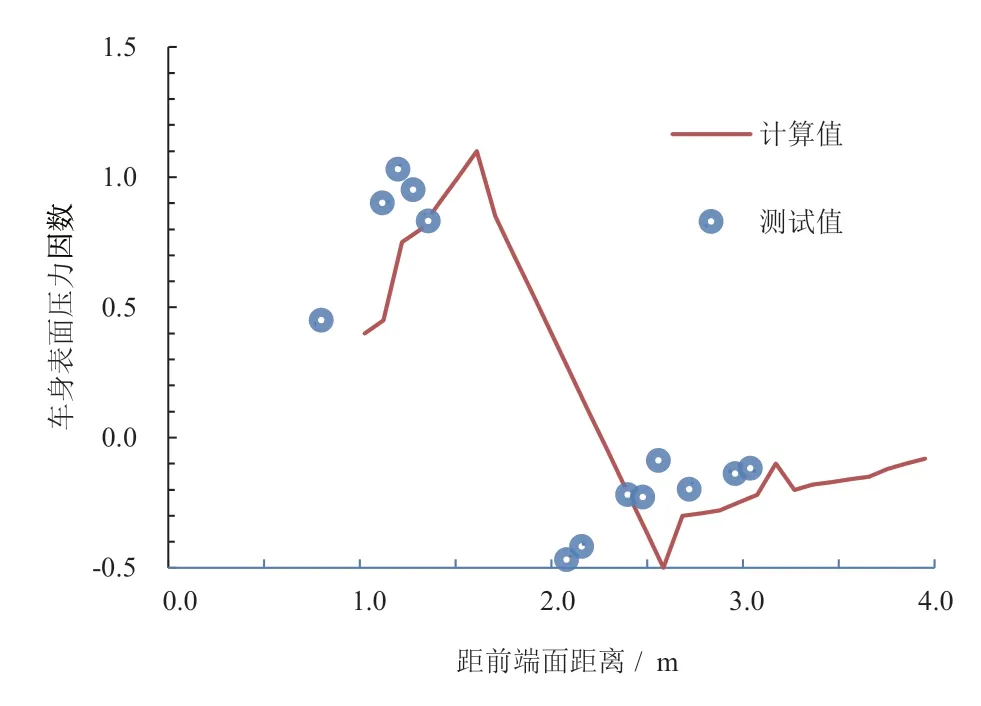

为模拟真实汽车高速行驶工况,试验中安置电机以带动冷却风扇转动,风扇转速设定在3 100 r/ min,轮胎随地面轮毂转动,风速80 km/h,环境温度31 ℃,空气相对湿度为50%,在车身对称表面布置压力传感器,待风洞出风口风速、轮胎和冷却风扇转速达到稳定后,通过计算机自动采集试验工况下车身表面压力系数,从而计算得到整车风阻因数。将整车风洞试验值与计算值进行对比分析,如图5 所示,可以看到计算值与实验值吻合度较高,最大误差不超过4.6%,验证了三维计算模型的可靠性。

图5 试验值与计算值的对比

2 一维和三维联合计算模型的搭建

三维计算能很好地呈现出机舱内温度场和流场的情况,但无法快速高效计算出发动机冷却系统水侧,而一维仿真能很好地解决这类问题。样车发动机冷却系统是由换热模块(中冷器、散热器和冷却风扇)、风扇护风罩、水泵和尼龙水管等零部件组成,如图6 所示。

图6 样车冷却系统模型

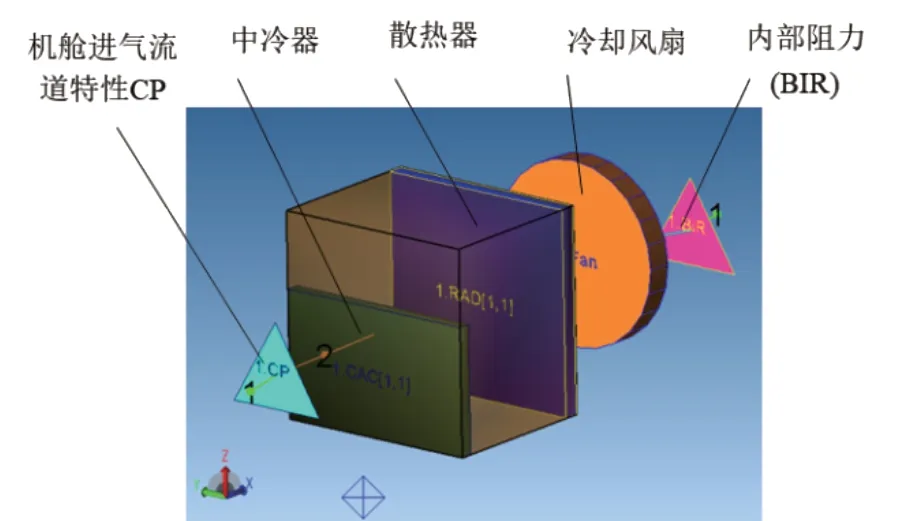

依据样车发动机冷却系统结构匹配方式,利用一维软件分别设置空气侧和水侧。其中水侧模型是由散热器冷却液循环回路、润滑油循环回路、中冷器冷却循环回路和空调循环回路等构成,针对样车发动机出水温度过高问题,样车水侧模型主要考虑散热器冷却液循环回路和中冷器冷却循环回路。机舱进气流道特性、中冷器、散热器、冷却风扇和机舱内部阻力模块等构成,如图7 所示。

图7 一维空气侧模型图

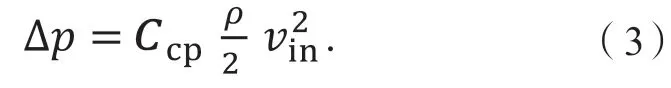

外部空气气体流经较小空间格栅后再流入较大空间机舱过程中,这部分气流截面积发生突变,从而会造成压力的改变[12],其压力的变化可由式 (3) 进行计算。

其中,Ccp为样车机舱进气流道特性值;ρ为空气密度;vin为气流速度。通过前文三维计算,可确定样车机舱进气流道特性值Ccp= 0.8。

机舱内部阻力是用来模拟气流流经机舱后部而产生气流压降情况,其压降公式如式 (4) 所示:

其中:x为流量率;a、b、c为常系数。由三维计算得到流动方向的常系数为:a= 38,b=c= 0。中冷器、散热器、冷却风扇和发动机的单品性能由零部件供应商提供。

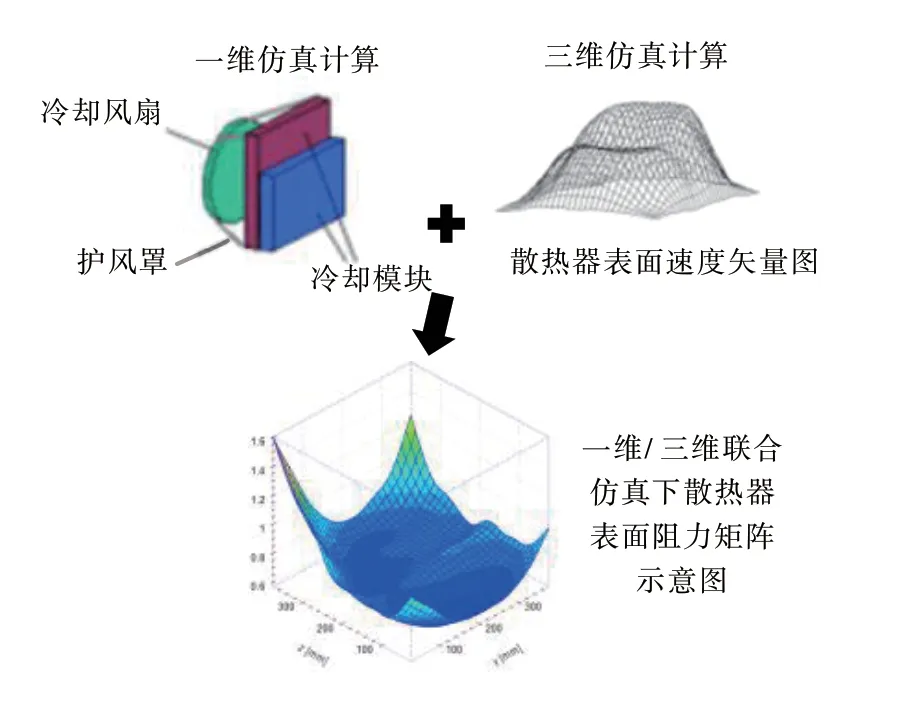

传统一维冷却系统计算时,将散热器迎风面上冷却气流假设成均匀气流,而现实中,由于进气格栅的开口造型、冷却风扇以及机舱内部布置等共同造成散热器迎风面上的不均匀性,为了更贴近实际情况,将三维计算得到散热器迎风面进气数据以速度矩阵形式导入一维模型中[6],如图8 所示,有利于提升计算的精准性。

图8 一维和三维联合计算示意图

3 正交试验

正交试验是一种用于探究多因素影响的方法,能够简化试验规模,以选取部分试验来代替全因子试验,从而提高试验效率,在工程上得到广泛应用[13]。

3.1 发动机散热因素及水平选取

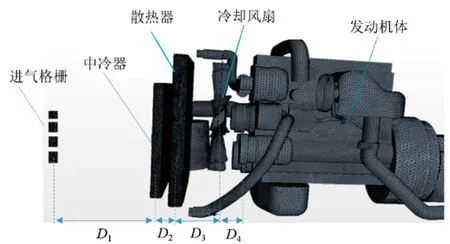

空气由进气格栅流入发动机机舱,在冷却风扇抽吸作用下依次经过中冷器和散热器后,穿过冷却风扇流到机舱后部。对于发动机舱散热和气动内阻力而言,进气格栅、中冷器、散热器和冷却风扇之间相互影响较大,因此选取进气格栅到中冷器距离D1、中冷器到散热器距离D2、散热器到冷却风扇距离D3和冷却风扇到发动机前端面距离D4为影响因素(如图9 所示),以发动机出水温度θout和整车风阻因数Cd为响应目标。根据实车布置情况,设定因数的4 个水平值,从而确定四因素四水平正交试验,全部组合共有256 种组合方式,经过正交试验将非劣组合降低到16 种,其因素水平及方案响应目标值如表4 所示。

图9 因素示意图

表4 L16(44)正交表

从表4 可以看到在16 个组合方案中,13 号试验组合的发动机出水温度最低,为89.81℃;而4 号试验组合的整车风阻因数最低,为455.03,为了寻求最优组合方案,对正交试验数据进行分析。

3.2 数据分析

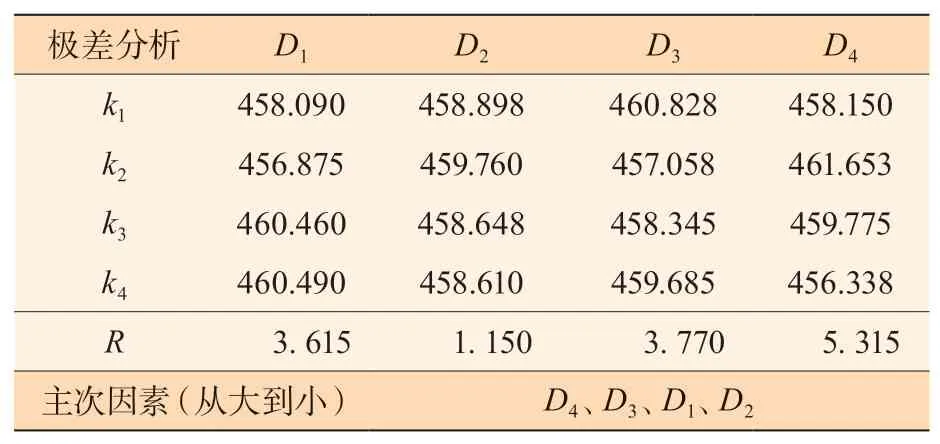

极差R能反应各因素对响应目标影响的大小,即极差R越大,则该因素对响应目标影响越大,利用极差分析法对正交试验数据进行分析,得到表5 和表6。

表5 发动机出水温度极差分析

表6 风阻因数极差分析表

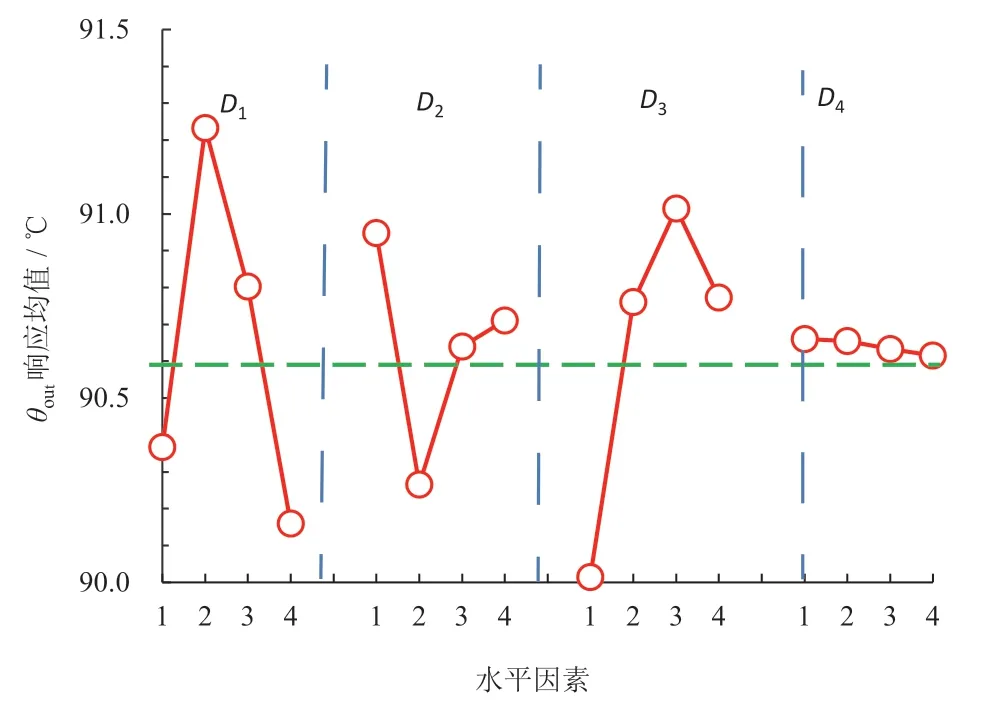

从表5 极差值可以看出,对于发动机出水温度影响最大因素是进气格栅到冷却模块之间的间距D1,其次是冷却风扇与散热器之间的距离D3,再次是中冷器与散热器间距D2,而冷却风扇到发动机本体之间的间距D4对其影响最小。根据表5 极差结果分析,得到各因素与发动机出水温度对应分布图,如图10 所示,综合考虑,应以D1因素为优化方案核心,确定较优方案Ⅰ为D12D21D33D41。

图10 试验因数水平θout 均值趋势图

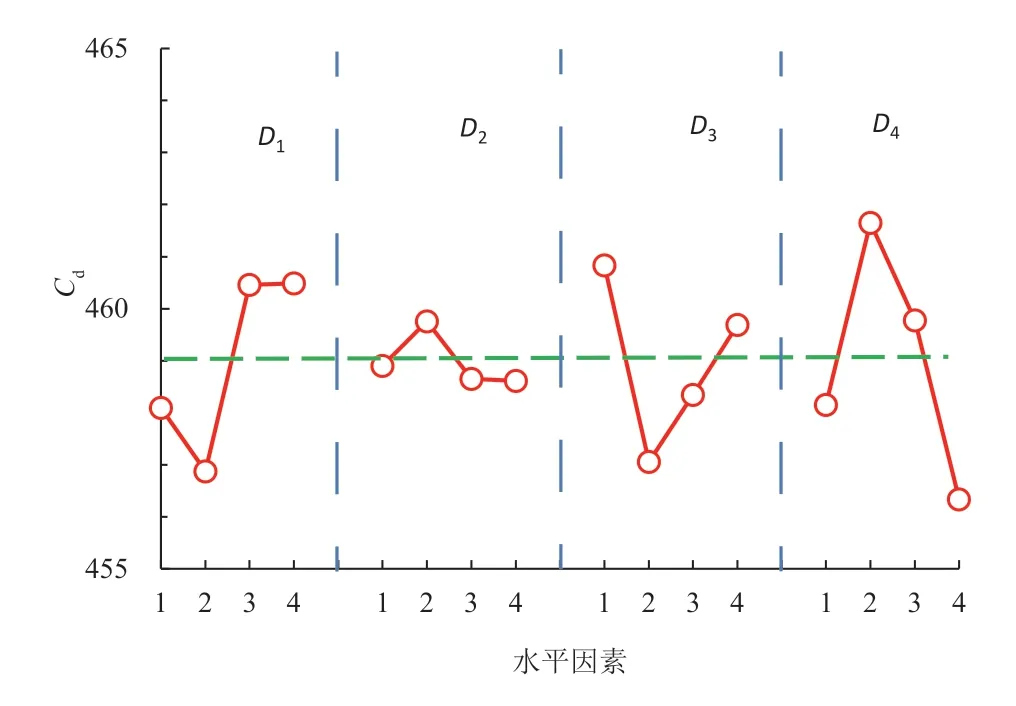

根据表6 可得,影响整车风阻因数最大的因数是冷却风扇到发动机本体距离D4,其次是冷却风扇与散热器的间距D3,再次则是进气格栅到冷却模块的间距D1,散热器与中冷器间距D2对其影响最低。根据表6极差结果分析,得到各因素与发动机出水温度对应分布图,如图11 所示,综合考虑应以D4因素为优化的核心,确定较优方案Ⅱ为D14D22D31D44。

图11 试验因数水平风阻因数Cd 均值趋势图

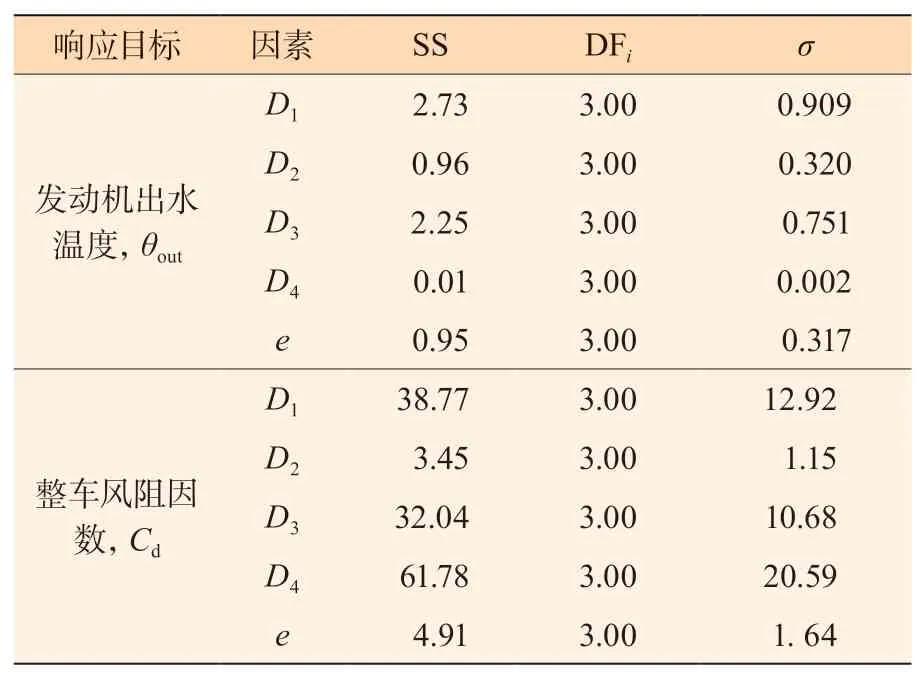

根据正交试验极差分析,D1因素和D4 因素分别为发动机出水温度和整车风阻因数最大影响因素,为了验证正交试验的可靠性,需对D1因素和D4因素分别进行显著影响判定,其方差结果如表7 所示。为了提高了F检验的灵敏度,增将其他4 组因素进行合并,从而确保误差的偏差平方和以及自由度增大,从而提高F检验计算精度,F检验公式如(4)。

表7 方差分析

其中,σi为i因素方差。显著影响检查计算结果显示FD1为2.62 和FD4为3.12,查表可得F0.1(3,12) = 2.606,即D1因素和D4因素分别响应目标发动机出水温度和整车风阻因数影响为显著,与极差分析结果一致。

4 优化分析

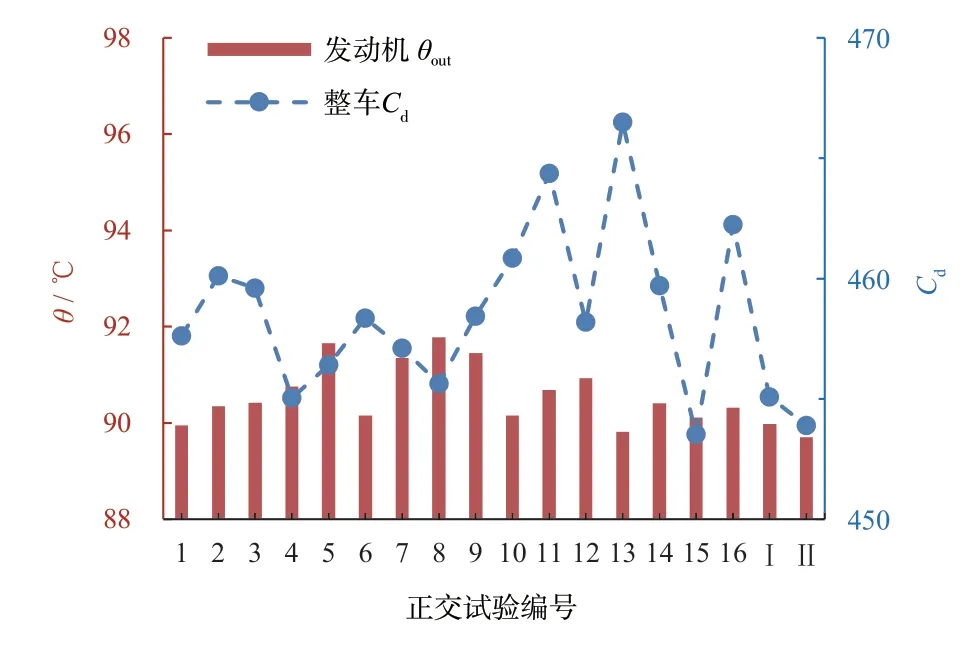

根据前面分析结果得到2 种较优方案,为了确定最优组合方案,对2 组较优方案进行发动机出水温度(θout)与风阻因数(Cd) 仿真计算,结果如图12 所示。

图12 发动机出水温度与风阻因数仿真计算结果

机舱冷却模块最优组合方案应兼顾发动机冷却性能和机舱气动内阻,从图12 可以看到,较优方案Ⅱ的综合数值较小,同时考虑到汽车行驶可靠性,应先确保发动机冷却性能满足设计要求,在此基础上寻找最优风阻因数,以此达到最优设计。较优方案Ⅱ的发动机出水温度最低,达到了89.70 ℃,同时整车风阻因数为453.90,比原始风阻因数低9.03。综合比较,较优方案Ⅱ从更广义层面上为全组最优组合方案。

机舱气流流动状态对发动机舱气动阻力和散热有着直接的关联,因此很有必要对机舱气流流动特性进行研究。图13 是优化前后发动机舱对称截面速度矢量图,从速度矢量图上可以看到:优化后的机舱前部散热器热回流现象得到明显改善,如图13 中标识所示,这归因于进气格栅到冷却模块和散热器到冷却风扇之间的距离(即D1和D3) ,气体由进气格栅流入机舱后,在冷却风扇抽吸作用下,进来气体能快速流到机舱后部分,同时由于冷却风扇与发动机之间距离 (D4)变大,气流从冷却风扇流出后能快速分散开来,减弱气流撞击到发动机前端面而造成散热器热回流,同时也有利于机舱后部分气流快速流出,加速了机舱的散热。

图13 优化前后机舱速度矢量图

5 整车热平衡试验

在整车环模实验室对本次研究的样车进行整车热平衡试验,对发动机进出水管内以及重要部件安置JM40PT100 铂电阻传感器,数据采集系统为INDAS8025,用来监测发动机进出水温度和机舱温度变化情况。样车为满载状态,整车热平衡试验工况为发动机转速3 100 n/min,坡度为0°,车速80 km/h,采用大流量风机来等效整车行驶过程中来流空气,试验室环境温度设置成31 ℃、空气相对湿度为50%。

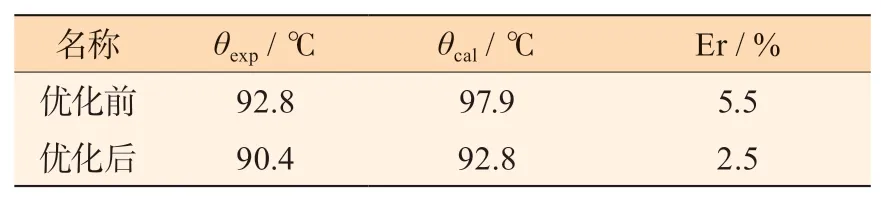

表8是一维和三维联合计算发动机进出水温度试验测试值(θexp)和计算值(θcal)对比表,可见优化后的发动机出水温度下降了2.3 ℃,为90.5 ℃,满足设计目标。计算结果与试验测试值变化趋势一致,计算值与试验值的误差(Er)最大为5.5%,满足工程精度,验证了优化方法的有效性。

表8 发动机出水温度试验值与计算值对比

6 结 论

商用车机舱狭小,零部件众多,造成机舱内部气流流动十分复杂,也极大影响冷却部件散热效能,针对商用车发动机出水温度和整车风阻问题,利用一维和三维计算和正交试验方法进行研究,结果表明冷却模块之间位置变化能改善发动机舱内空气的流动性,从而可提升发动机冷却效果,优化发动机舱气动阻力。利用正交试验方法对发动机舱中冷器、散热器、冷却风扇和发动机本体之间位置进行参数化研究,极差分析发现:进气格栅到冷却模块间距对发动机出水温度影响最大,冷却风扇与发动机间距对发动机舱气动阻力影响最大,同时还得到因素中各水平响应目标值的变化趋势。基于各因素影响权重关系以及各水平目标变化趋势确定了2 组较优组合方案,通过与正交试验结果的对比分析,最终确定全组最优组合方案为方案Ⅱ。整车热管理台架试验结果表明优化后的发动机出水温度下降了2.3 ℃,满足设计要求,验证了优化方案的有效性。优化结果与试验值具有良好的一致性,验证了优化方法的准确性,为改善发动机舱发动机散热性能和气动阻力提供方法参考。