钢管混凝土在园林景观桥中的应用

2022-07-17张晓瑞

张晓瑞

摘要:在北京市玉渊潭公园南门景观桥主拱的施工中,采用了钢管混凝土泵送顶升技术。施工中从配合比、支撑体系、泵送控制与密实度检测等方面采取了一系列措施,保证了主拱混凝土压注工作的顺利实施,使设计理念得到充分的展现。该桥以新颖、独特的造型在园内发挥了重要的景观效应,实践证明钢管混凝土技术在园林景观建筑中有着广泛的应用前景。

关键词:蝶式拱,钢管混凝土,无收缩配合比,泵送顶升

引言:钢管混凝土是指将混凝土注入钢管内而形成的一种组合结构,钢管与混凝土的结合能更好的发挥这两种材料各自的优点,以提高结构的承载力。该技术虽已被应用,但在园林桥梁中并不多见。该桥采用钢管混凝土系杆拱,具有结构受力稳定、自重轻、跨度大、造型优美的特点,实现了低碳环保、节约材料、缩减工期、降低造价等目的,获得了良好的经济、环境效益和景观效应。

1工程概况

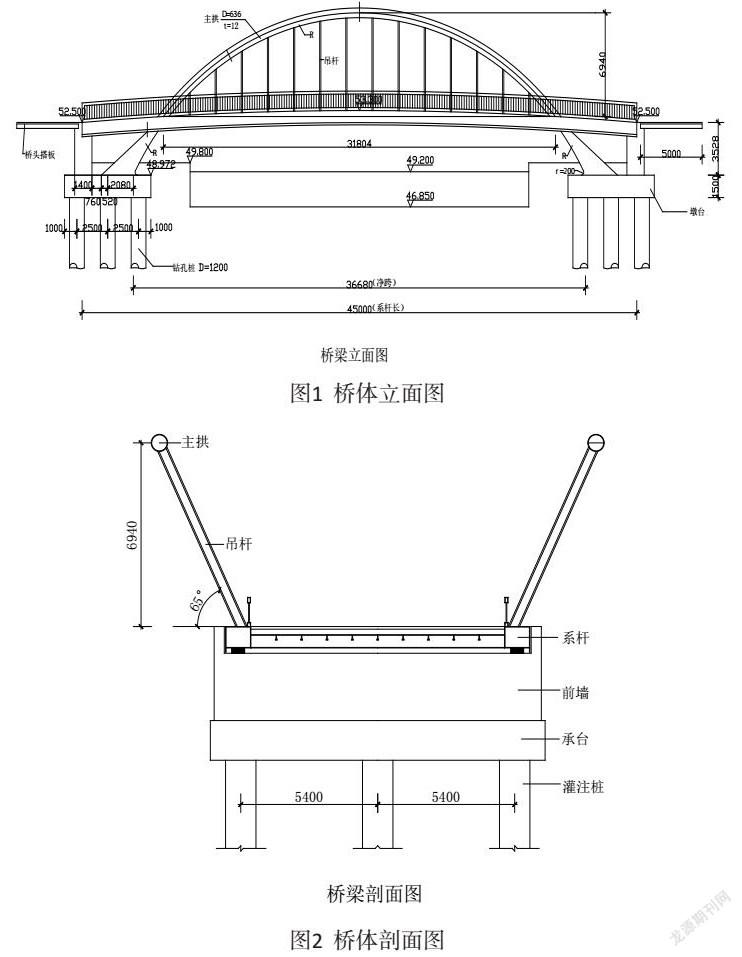

该景观桥位于公园南门内,跨越永定河引水渠,是游人出入公园南门的唯一通道。该桥以桥面系为界,下部采用钢筋混凝土桥台,上部采用钢结构系杆拱。系杆设计为钢箱梁断面,桥面两侧主拱沿铅垂面设置,拱跨31.8m,铅垂高度6.94m,两侧主拱拱身各向外倾斜25度,状似彩蝶之翼,故名为蝶式拱。下部桥台前墙呈曲线型,沿主拱向下延伸,使桥立面具有中承拱桥之优美造型。主拱作为承重拱,所有桥面系的荷载都通过刚性吊杆传递给拱肋,再由拱肋传至两侧拱脚并通过系杆至桥台,因此主拱承受较大轴力,是主要的承重构件。根据设计要求,主拱采用钢管混凝土,以同时满足结构与造型两个方面要求。拱壁为无缝钢管,采用Q345钢,外径636mm,壁厚12mm,内部填充C50无收缩混凝土[1]。

2施工要求及技术关键点

主拱圈采用泵送顶升法压注C50无收缩自密实混凝土,借助混凝土的自重挤压密实。钢管混凝土与普通混凝土结构相比,具有结构断面小、自重轻、跨度大、承载力高、节省钢筋、易于养护、造型优美等特点,但在混凝土配合比、主拱支撑体系架设等方面技术要求较高,在泵送顶升过程与密实度控制等方面控制难度较大。

2.1配合比

与普通混凝土相比,钢管混凝土应具有良好的和易性,同时具有收缩补偿的特点,以满足免振要求。因此合理的配制是顺利施工的前提保障。

2.2支撑体系架设

该桥为体现园林建筑之特色,两主拱外倾25度。混凝土压入拱腔后,荷载会急剧增大,合理的架设支撑可有效保证拱的侧向稳定,因此要编制专项支撑方案。

2.3泵送顶升

泵送顶升是靠泵压力将混凝土从低处向高处顶升压注,骨料在顶升过程中处于悬浮状态,通过不断挤压将拱腔内混凝土的气体排除,虽然顶升法具有先进的理论基础,但在实施中要控制好压注速度,做到均衡施压以防止主拱失稳。

2.4密实度控制

由于钢管内的混凝土无法振捣,并且伴随着龄期增长,混凝土会产生收缩。虽然在混凝土配比中考虑了补偿收缩的性能,但现场施工中存在着不确定因素。因此對混凝土密实度的控制与检测也需制定详细措施。

3分析及应对措施

针对上述问题我们逐一分析并采取了一系列技术措施,具体如下:

3.1原材料的质量要求

应选用低水化热的水泥,防止水化热过高而引起拱内混凝土收缩过大;选用级配良好的河砂,细度模数2.5~2.8,含泥量≤3%,泥块含量≤1%,通过0.315mm筛孔的砂不应少于15%;粗骨料宜为5~25㎜连续级配碎石,并达到含泥量≤1%泥块含量≤0.5%,针片状颗粒含量≤10%的要求,在满足泵送条件下,优先选用粒径较大的骨料,以降低用水量,减少水化热。

3.2配合比要求

为充分发挥钢管混凝土的性能,防止在水化过程中由于混凝土收缩导致钢管内混凝土不密实,造成主拱质量缺陷,制定了以下配比要求:(1)水灰比<0.4;(2)在保证混凝土工作性能的前提下,尽量减少水泥用量,掺入适量的Ⅰ级粉煤灰,优化混凝土内部的孔隙结构,使混凝土内部更加密实,提高混凝土的耐久性;(3)适当增大混凝土坍落度以满足可泵与免振要求,坍落度宜控制在180~220㎜;(4)为确保腔体内混凝土填充密实,掺入微膨胀剂,以满足补偿收缩的要求,其水中限制膨胀率为0.02%~0.04%;(5)选择高效减水剂,延缓初凝时间,确保混凝土泵送顺利完成;(6)在初配的基础上,按水胶比增加0.02和减少0.02进行试拌对比,并确定最终配合比。

3.3支撑体系架设方案

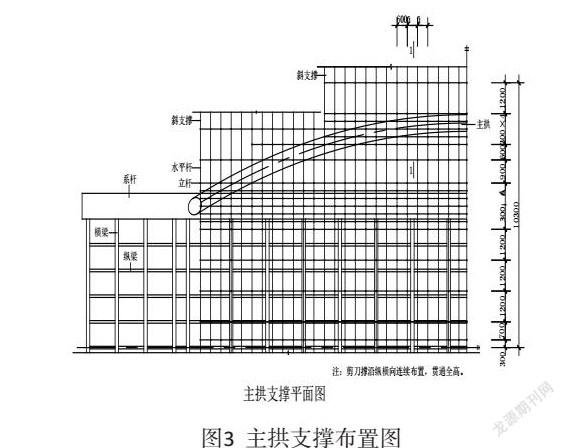

在压注过程中支撑将在水平与垂直两个方向承受较大外力,为确保主拱侧向稳定,制定了以满堂支架为基础,沿桥身纵轴向两侧主拱延伸布置碗扣式钢管支架的方案,支架高12m,总平面尺寸40.5m×20.6m,具体如下:

(1)该桥所处昆玉河底为方砖面层,基层平整坚实,故与地面接触统一铺设60mm厚垫木,支架上部与主拱接触面铺14mm厚的钢垫板;(2)为加强立杆稳定性,除扫地杆外第一排纵、横向水平杆距立杆顶部200mm,其余各步间隔≤1200mm,与主拱接触的主要受力点立杆间距为300mm、600mm,其余为900mm、1200mm;(3)剪刀撑沿支架四周由底至顶连续布置,中间每搁四排立杆也设置一道纵向剪刀撑,同时在支架两端与中部每隔4排立杆从顶向下每2步架设置一道水平剪刀撑,并沿最外侧立杆搭设斜撑,以保证支架的整体稳定性[2]。

3.4泵送顶升的控制

主拱跨度31.8m,铅垂高度6.94m,内径612mm,正常情况下拱内混凝土将按一次压注到顶实施,同时两侧拱脚处设φ150注浆孔,拱顶设一处φ150排气孔。混凝土自两侧拱脚同时压入,保证连续实施并在初凝前完成,待排气孔处冒浆后方可停注,并及时封闭注浆孔,混凝土凝固后注浆孔与排气孔处以与拱壁同厚钢板焊接封闭。但考虑施工中存在不确定因素,因此做了临时钻孔排气的准备,一旦拱内混凝土因气泡或断层而引起堵塞,当立即钻孔排气以保证压注质量。

3.5密实度的控制

为保证拱内混凝土密实度,在压注实施之后应进行超声波检测及拱壁人工敲击检测,在施工当中也采取了排浆观察和核对混凝土用量两项监控措施。

4实施与检测

4.1混凝土配合比

实验室针对C50无收缩混凝土配制的质量要求进行了试配,并按基准水胶比±0.02进行了调整及对比,确定了本工程的C50无收缩混凝土配合比如表1所示:

由于实验室所用骨料均为干燥的,因此对现场砂、石含水量进行了检测后,将砂、石所含水分从水中扣除,得到调整后的最终施工配合比如表2所示。

4.2主拱混凝土压注

为确保混凝土的缓凝保塑指标,应尽可能在气温较低的时间进行压注,经对一周的温度测定,我们定于早晨6时正式实施压注。

为避免注压不均衡而产生水平推力,施工中两侧拱脚同步注浆,首先从两个泵送孔各注入1m3与混凝土内砂浆成分相同的水泥浆,然后空泵续压片刻,待指令发出后,采取相同的泵压力同步压入混凝土。实施中要控制压注速度,做到先慢速逐渐提升后并保持匀速,管内两侧混凝土尽量保持在同一水平面稳步上升,高差不应超过1m。当施工中北侧压注速度过快时,我们及时调整并保持该侧空泵持压,防止混凝土出现倒流,待南侧混凝土上升到与北侧同一高度时,再继续送料施压。为确保混凝土初凝之前注浆完毕,在施工过程中有专人负责控制罐车内的混凝土存量,保证压注不间断,不长时间压车。随着混凝土的持续压入约7~8min,先前注入的水泥砂浆自排气孔中喷冒出来,持续时间约20s。伴随着腔体内排出砂浆的高度变化趋于稳定,并逐渐转化为混凝土,说明混凝土内气体已基本排出,经核对混凝土的用量无误后,方可认为腔体内混凝土已达到密实要求,然后停止注浆并及时封闭压注孔。待混凝土凝固后,所有注浆、排气孔均用钢板焊接封闭。

在对另一侧主拱实施压注时,由于吸取了经验,压注时间缩短约了1~2min,排出物中的气体相对较少,取得了更好的效果[3]。

4.3检测

压注实施后我们对主拱的各项指标进行了检测,其结果如下:

4.3.1密实度检测

在混凝土终凝后,派专人持测锤进行敲击管壁检测,没有发现空鼓、清脆的声音,可初步判定管内混凝土是密实的。而后在龄期达到28天时,又进行了超声波检测,均未发现空鼓情况,说明钢管内混凝土达到了无收缩微膨胀的设计要求。

4.3.2主拱倾斜度变化检测

主拱吊装就位后,为防止混凝土在压注过程中荷载的增加造成主拱倾斜角度过大,我们预留了变形量,拱倾斜度为24.0度,在压注实施中,于拱脚架设经纬仪,拱顶悬挂铅垂线,观察拱角度、位移在整个施工过程中的变化,发现主拱无明显变化,且最终倾角24.3度,满足设计要求。

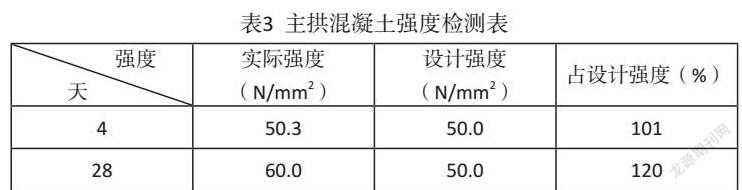

4.3.3混凝土强度检测

主拱混凝土压注4d后经检测实际强度为设计强度的101%,28d同条件试块强度达120%,如表3所示,充分显示了钢管混凝土结构与普通混凝土相比其优越的结构性能。

结束语:该桥主拱采用钢管混凝土,在主拱混凝土施工4d后就进行了桥面系的施工,与普通混凝土结构相比大大缩短了施工周期,节约了劳动力,在保证结构稳定的前提下又达到了低碳环保、降低造价的目的,目该桥在公园内发挥重要的通行和景观作用。实践证明钢管混凝土结构在造型新颖的园林建筑中同样适用。

参考文献

[1]蔡绍怀《现代钢管混凝土结构》2003年4月

[2]《钢管混凝土结构技术规范》GB50936-2014,2014-12-01

[3]《北京市城市橋梁工程施工技术规程DBJ01-46-2001,2001-06-01