齿轮泵主轴承优化研究

2022-07-16刘家訟些宁张鹏

刘家訟 些宁 张鹏

摘要:某大型石油树脂三氯化铝反应器循环泵为内啮齿轮泵。在设备运行过程中,通过对设备运行状况监测,发现该泵经常出现的故障主要有机泵主轴承磨损、主轴跳动大、运行过程中噪音过大以及偶尔发生机泵跳停情况等,给机泵的使用周期和聚合装置的正常生产造成了一定影响。本论述通过对此类故障问题的分析,分析统计了因主轴承故障影响设备周期运行的各种因素,进一步通过优化主轴承等关键部件,解决了机泵出现故障的问题,避免了机泵运行周期过短情况,大大提高了设备的运行时间。

关键词:主轴承;磨蚀;润滑;运行周期

中图分类号:TH38文献标志码:A

0 前言

内啮齿轮泵是石化企业常用的设备之一,本论述描述的某大型石油树脂三氯化铝反应器循环泵为内啮齿轮泵。设备型号:LL244,流量:60 m3/h,操作温度:135℃,出口压力:0.7 MPa,输送介质:含三氯化铝的聚合树脂,生产厂家:VIKING 公司。该设备运行状况基本稳定,通过对该设备的运行状况监测,发现该泵经常出现的故障主要有机泵主轴承磨损、主轴跳动大、运行过程中噪音过大以及偶尔发生机泵跳停情况,以上问题已经给机泵的使用周期和聚合装置的正常生产造成了一定影响。通过对此类故障问题的分析,解决因主轴承故障影响设备周期运行的各种因素,如分别在惰轮轴、主轴承增加介质自润滑槽和增加螺旋润滑油槽、或通过调整主轴承与惰轮轴间的间隙、对主轴承材质升级,通过对主轴承和惰轮轴等关键部件的优化,使机泵故障得到解决,大大提高了设备的运行周期。

1 生产原理概述

1.1 反应原理概述

芳烃在特殊酸(无水氯化铝、氯化锌、三氯化铁、三氟化硼等)存在下发生的酰化和烃化反应。由热聚单元来的合格类 DCPD 组分产品,在反应催化剂无水三氯化铝的作用下,在三氯化铝反应器反应聚合生成 C5粗石油树脂。

单体在阳离子作用下,活化为带正电荷的活性离子,再与单体连锁聚合形成高聚物的化学反应,称为阳离子型聚合反应。

聚合反应机理如下:

引发:A+M —M+ + A-

A:催化剂

M:烯烃单体

M+:带正电荷的烯烃单体

A -:带负电荷的催化剂

链增长:MX ++ M —MX+1+ MX +,MX +1+:中间聚合物

链终止:MX+1+ + A-—MX+1+A,MX+1:粗树脂1.2 生产过程概述

贮存于常压储罐内的合格类 DCPD 组分,由 DCPD 储罐泵送出,经进料预干燥过滤器过滤杂质后进入进料干燥床。DCPD 组分通过流量调节阀控制流量进入三氯化铝反应器聚合成粗树脂液,粗树脂液经齿轮泵送至三氯化铝反应器循环冷却/加热器,物料经过换热后返回三氯化铝反应器形成循环回路。催化剂缓冲罐中的三氯化铝催化剂与树脂油干燥床出口的树脂油在自动加料系统的控制下,经充分混合后加注到三氯化铝反应器循环管线上。三氯化铝反应器的粗树脂液通过上部溢流口流入后端反应器进一步聚合。

1.3 设备概述

内啮齿轮泵结构由驱动齿轮、被动齿轮、月型板、泵壳等主要部件组成,其工作原理是,介质通过入口进、出口排出,其中入口与出口呈90°直角。在设备运行过程中,被动齿轮和驱动齿轮沿逆时针方向旋转,通过不断的齿轮与啮合齿轮的脱离过程,将介质带入左侧的吸液腔,形成密闭的局部真空。随着介质不断的进入,吸液腔容积增大,内腔压力也越来越大,在压差的作用下,将物料不断吸入。随着液体介质在齿轮和泵壳间不断的通过齿轮的旋转推动前进,最终介质被推送至泵体上侧的排液腔。随着齿轮的旋转,齿轮和啮合齿轮逐渐啮合,排液腔的容积不断减小,内部压力随着逐渐增大,在压差的作用下,齿轮间的物料被送出。

1.4 故障概述

三氯化铝反应器循环泵输送介质为热聚反应物,其中包含三氯化铝、树脂油,粘度在87厘泊(cP) ,由于三氯化鋁不能被树脂油充分稀释混合,所以物料含有三氯化铝颗粒。且三氯化铝颗粒耐磨性极强,对齿轮泵主轴承内外表面损伤极大,造成齿轮泵不能长周期运行。在运行过程中,该泵经常出现机泵主轴承磨损、主轴跳动大、机械噪音超标或机泵跳停的状况,已经给机泵的使用周期和聚合装置的正常生产造成了一定影响。

2 故障原因分析

2.1 故障原因统计

通过对该内啮齿轮泵运行状况和检维修状况的长期监测,造成设备不能保证长周期运行的主要原因,绝大部分的故障是由于主轴承损伤造成。以 2018年为例,啮齿轮泵全年检修共计16次,其中减速机故障1 次,惰轮轴和被动齿轮轴间的主轴承故障8 次,机泵电机间联轴器故障2 次,减速器间联轴器故障3 次,弹性块故障 2次,通过故障统计结果显示,2018年主轴故障所占全年故障比例高达68%,其他设备故障均在合理范围内。而某些故障,如弹性块故障中的绝大部分也是由于主轴承故障导致主轴跳动超标引起的。因此,主轴故障是影响设备运行的一个重要的亟需解决的问题。

2.2 齿轮泵主轴承故障原因分析

通过对内啮齿轮泵在运行过程中的故障分析,可以看出主轴承故障的比例是所有设备部件故障中最高的,因此如果想解决内啮齿轮泵不能长周期运行的问题,首先要解决主轴承故障问题。被动齿轮与惰轮轴间的主轴承结构关系是惰轮轴为固定轴,在正常运行过程中,主轴承与被动齿轮是同步围绕惰轮轴旋转的。通过多次设备检修打开的情况来看,主要出现如下几种情况:(1) 主轴承经常出现与被动齿轮脱落的情况;(2)主轴承的内外侧均有很严重的磨损和腐蚀痕迹。磨蚀达到一定严重程度时,主轴承会从均匀磨蚀转变为机械部件的摩擦,主轴承会产生裂缝甚至出现断裂情况。

2.2.1造成主轴承内侧有严重磨蚀的原因分析

三氯化铝反应器循环泵输送介质为热聚反应物,其中包含三氯化铝、树脂油,粘度在87厘泊(cP) ,由于三氯化铝不能被树脂油充分稀释混合,产生了局部的三氯化铝结块,且颗粒状三氯化铝有极强的耐磨性。又由于惰輪轴外径为φ64 mm,主轴承内径为φ64.1 mm,配合间隙为0.1 mm,惰轮轴与主轴承的润滑为介质自润滑。因此,间隙过小,在介质自润滑过程中三氯化铝颗粒主轴承内侧摩擦运动,对主轴承内侧造成了磨蚀。 2.2.2造成主轴承外侧有严重磨蚀的原因分析

由于在装配形式上,主轴承与被动齿轮之间存在一定装配尺寸(主轴承外径为φ75.25 mm,被动齿轮内径φ75.3 mm,配合间隙为0.05 mm),当主轴承在运行过程中,介质自润滑效果不好时,此时由于运动的阻力随着时间不断增大,当阻力达到一定程度时,主轴承会脱离被动齿轮,并与被动齿轮作相对旋转运动,造成了对主轴承外侧的磨蚀。

3 解决方案及措施

为了解决主轴承磨损腐蚀问题,从提高润滑性、增加抗磨蚀性方向入手,提出了6 个解决方案及措施:

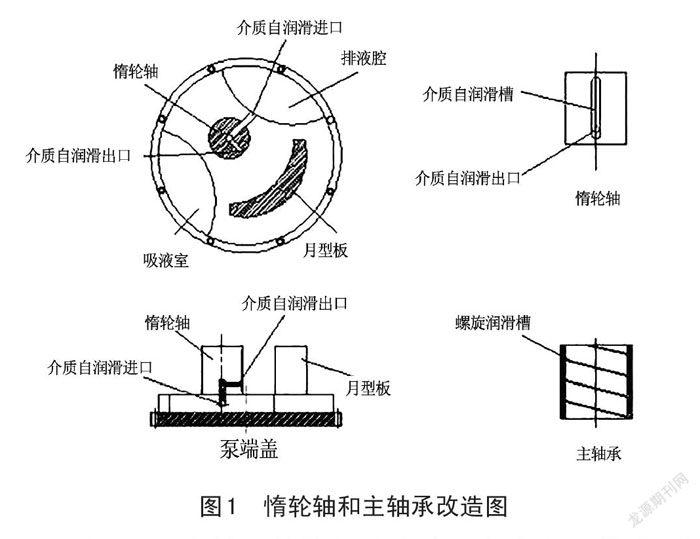

(1) 提高惰轮轴的润滑性,在惰轮轴增加介质自润滑槽。利用设备结构将介质自润滑提高润滑压力,增加润滑流量。这是因为泵的出口及排液腔为高压区,泵的入口及吸入室为低压区。因此,从月型板中心线到惰轮轴中心加工一条φ8mm 的介质自润滑出口线,从排液腔到惰轮轴中心加工一条φ10 mm 的介质自润滑进口线,并在增加进口线和出口线的同时,在惰轮轴介质自润滑出口处,增加一条长65 mm、宽10 mm 的介质自润滑槽,惰轮轴和主轴承改造图如图1 所示。

(2) 通过主轴承结构的改变将三氯化铝固体小颗粒诱导出轴承与惰轮轴工作接触面,在主轴承增加螺旋润滑油槽。考虑在主轴承加工一条宽1.5 mm,深0.5 mm 的螺旋润滑油槽。这样在主轴承运行过程中,物料在润滑主轴承的同时,能够保证将三氯化铝固体小颗粒通过螺旋润滑油槽诱导出去,能最大程度上保证主轴承与惰轮轴的工作接触面上没有过多的三氯化铝固体小颗粒。

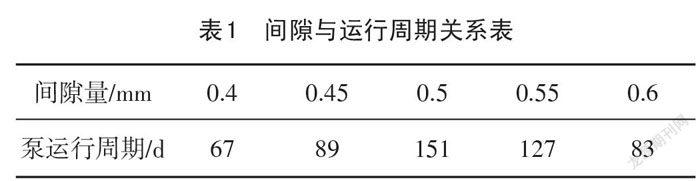

(3)由于惰轮轴外径为φ64 mm ,主轴承内径为φ64.1 mm,配合间隙为0.1 mm,惰轮轴与主轴承间的间隙过小,在介质自润滑过程中三氯化铝固体小颗粒对主轴承内侧造成了磨蚀,所以适当增加间隙,可以减小对主轴承内侧的磨损。将间隙从0.4 mm 按照0.05 mm 的放大量逐级进行放大,直至0.6 mm 。间隙与运行周期关系见表1 所列,记录了不同间隙配合下,内啮齿轮泵的稳定运行周期。由此可见,当惰轮轴与主轴承间的间隙为0.5 mm 时,齿轮泵的稳定运行周期是最长的,效果最好。因此,应将主轴承外径加工至φ75.31 mm,配合间隙调整为0.01 mm,装配工艺采用热装配。这样就保证了主轴承与被动齿轮不作相对旋转运动,避免了三氯化铝固体小颗粒进入惰轮轴与主轴承间,大大减少了在介质自润滑过程中三氯化铝固体小颗粒对主轴承内侧造成的磨蚀磨损。

(4) 适当改变主轴承材质,不同材质的抗磨蚀性是不同的,通过对改变材质后的监测结果比较,可以选出最优材质。材质与运行周期关系见表2 所列,分别采用了石墨、紫铜、黄铜三种材料作为主轴材质,进行性能比较。在同样按照(1) (2) (3)方法改造惰轮轴和主轴承的情况下:石墨材质主轴承能使用23 d,紫铜材质主轴承能使用62 d,黄铜材质主轴承能使用151 d,由此可见,黄铜作为主轴承材质较为合适。

(5)三氯化铝反应器将原有开放式投料改为密闭系统自动加入,能保证三氯化铝在加入过程中不会与大气中的水分反应,避免活性降低的三氯化铝形成结块,这样反应器内介质会更加均匀,避免局部大量三氯化铝固体小颗粒对齿轮泵惰轮轴和主轴承造成冲击,这样有益于齿轮泵长周期运行。

(6)在搅拌器电机有富余能力的情况下,调整三氯化铝反应器搅拌转速,将原有70 r/min 提高至90 r/min,也能使三氯化铝与树脂油充分稀释混合,反应器内介质也会更加均匀,避免三氯化铝颗粒结块,也能避免三氯化铝与树脂油未搅拌均匀,局部的三氯化铝固体小颗粒对齿轮泵的惰轮轴和主轴承造成冲击,从而保障齿轮泵长周期运行。

4 整改措施后取得的效果

通过采取以上措施,提高了三氯化铝反应器循环泵惰轮轴与主轴承的润滑性,增加主轴承抗磨蚀性,通过优化改进的设备,解决了内啮齿轮泵在运行过程中的主轴故障频发问题。经监测,优化后的设备能够持续稳定运行5 个月以上,这样就大大减少了检修频率,保证了生产的连续稳定,同时节省了检修人力和费用,达到了提高三氯化铝反应器循环泵运行周期的目的。

参考文献:

[1] 张胜国,韩君炎,张绍英.熔体齿轮泵轴承故障分析及延长轴承寿命措施[J].合成技术及应用,2021(1):56-62.

[2] 梁利君.石油化工设备基础操作与维护手册[M].北京:中国石化出版社,2020:146-148.

[3] 付镇.齿轮泵常见故障及处理措施[J]. 中国修船,2014,27(2):21-23.

[4] 邵伟.高粘度齿轮泵故障与解决措施分析[J]. 中国设备工程,2021(14):30-32.

[5] 米晓萍,李雪梅.基于正态云神经网络的齿轮泵的故障诊断研究[J].计算机科学,2013(8):266-267,281.

[6] 黄勇,张征凯,曾宪淑,等.基于深度学习的齿轮泵故障诊断方法研究[J].组合机床与自动化加工技术,2019(10):111-114,119.