整体叶盘通道多轴线切割技术的研究与应用

2022-07-15徐卫宏宋伟伟高素芳

徐卫宏,宋伟伟,高素芳

(1.中国航发南京轻型航空动力有限公司,南京 210000;2.陆军装备部航空军事代表局驻上海地区航空军事代表室,上海 200233;3.北京汉飞航空科技有限公司,北京 101307)

整体叶盘作为航空航天发动机中的核心部件,直接关系到发动机系统的成败,是决定整机性能和维护成本的关键部件之一。整体叶盘结构是提高发动机部件效率的新型结构,将叶片和风扇盘设计成一体,省去常规风扇盘连接的榫齿和榫槽,大大简化结构和重量,此结构已经在先进军用发动机的三级风扇、高压压气机的整体叶盘转子得到了验证应用[1–3]。整体叶盘通用的工艺方案是采用铣加工开槽、电火花粗加工叶型、电火花精加工叶型的工艺方案,加工部位为叶片的通道、叶盆和叶背。由于其设备的局限性以及刀具的可达性,造成铣加工开槽工序留有的余量较大,严重影响后道工序电火花粗加工叶型和精加工叶型的加工效率,制约了零件生产周期和产品质量。高效率、高质量、低成本地加工整体叶盘类零件成为研究人员关注的目标[4–5]。

本文提出了一种利用电火花线切割代替铣加工进行通道开槽,并与电火花成形加工相结合的工艺方案,实现了整体叶盘通道、叶盆和叶背的高效、高质加工,方案中所研究的多轴线切割及特有的内外轮廓切割走丝装置是工艺实现的关键技术,通过对所采用的新结构、新技术进行阐述和分析,为整体叶盘加工和制造提供借鉴。

1 整体叶盘零件结构特点和工艺方案分析

1.1 整体叶盘零件结构特点

图1所示为航空航天发动机用典型整体叶盘的三维造型图,其装配在发动机的主支撑轴上,服役于高温区,使用工况环境恶劣,对材质的耐高温性、耐磨性、致密性等要求较高。高温耐热合金为首选材料,但这种材料机械加工难度大,是结构设计和加工的难题。

图1中整体叶盘与主支撑轴由定位子口和4 个通孔连接固定,与主支撑轴安装配合,外环均匀分布。其结构特点和难点为:(1)整体叶盘使用高温耐热合金材料,几何尺寸为直径Φ258mm,总高62mm,叶片数量30 个;(2)整体叶盘叶片在周向、径向、轴向均有较大扭曲角度,型面为空间不规则形状,叶片上、下缘组成锥度梯形,叶片上缘为开式,下缘与基体相连,两相邻叶片之间在空间形成上开、下连且狭长的空间通道;(3)叶片细长,上缘最小厚度仅有0.2mm,下缘最宽厚度约为6mm,叶片单边长度55mm,叶片长与厚度比平均为18;(4)通道蚀除量大,几乎占叶片形成区域的2/3。

图1 典型整体叶盘的三维造型图Fig.1 3D modeling diagram of typical integral blisk

1.2 整体叶盘零件工艺方案分析

传统工艺是采用铣加工开槽、半粗铣叶型、精铣加工叶型3 个工序完成叶片通道、叶盆和叶背的加工[6–8]。铣加工开槽工序为预加工,目的是蚀除尽量多的通道,以减少后续工序的加工量。但传统工艺存在以下主要问题:(1)加工部位为细长结构、加工材料为高温耐热合金,使用刀具直径小而长、刚性相对较差,受结构和刀具的局限性以及刀具可达性的限制,造成铣加工开槽留有较大余量,严重影响了后道工序半粗加工和精铣加工叶型的加工效率;(2)刀具细长、价格高,刀具极易磨损,加工高温合金材料每次进给量不能太大,成本较高,加工效率低下;(3)材料为高温耐热合金,成本高,铣加工的蚀除物为碎屑,蚀除物再利用价值较低。

电火花线切割技术采用沿着自身轴线方向运行的电极丝作为工具,对零件进行切割。具备以下技术优势:

(1)“以柔克刚”。直接利用电能加工,用“软”的电极丝加工“硬”的零件,电极丝与零件材料不接触。线切割加工无须制造成形电极或刀具,只需采用Φ0.05~0.28mm 的圆电极丝按设计的轨迹进行切割,电腐蚀熔化零件材料的体积非常小,是丝径+双边放电间隙的切缝与切割厚度的乘积。

(2)“精密微细”。由于脉冲放电的能量密度可精确控制,电极丝与零件两者之间几乎没有宏观机械作用力,因此可实现精密微细加工,能够方便地加工形状复杂的窄缝、窄槽等。

(3)“因材施制”。根据材料的物理化学特性,只需调整脉冲宽度、脉冲间隔、峰值电流、间隙电压、间隙施加波形等电参数,就可实施对各种材料的切割,如高温合金、硬质合金、有色金属和钢等。

(4)“再利用”。自动化程度高,操作方便,加工周期短,成本低。只对零件材料进行图形轮廓加工,不破坏其他部分,特别是对贵重材料,图形内外切割的余料为整体材料,再利用价值高。

通过分析铣加工开槽工艺方法、通道结构,以及电火花线切割加工的独特优点,本文提出了一种采用多轴线切割技术替代铣加工开槽和半粗铣叶型的加工方法,解决了整体叶盘通道加工效率低、留量大、刀具成本高等难题。

2 多轴线切割工艺及内外轮廓切割走丝装置设计

2.1 叶片间通道多轴线切割工艺方案设计及机床研发

针对整体叶盘通道的结构特点,采用电火花线切割加工工艺,本文就线切割机床结构方案进行探讨。由于整体叶盘型号种类多,直径200~500mm 不等,叶片数约为25~35 个,均匀分布。若在传统的电火花线切割机床上加工,每一个型号就要做一种夹具,不仅夹具制作费用高,而且制作周期长,影响零件整体进度。本文提出了带有双转轴工作台的多轴数控电火花线切割机床,确定了图2所示的HX6325 电火花线切割机床,结构和技术参数为工作台尺寸≥Φ800mm;切割环形件直径范围Φ400~1000mm;X、Y、Z轴行程(630×400×300)mm;最大加工厚度为100mm;最大加工工件质量为250kg;直线轴脉冲当量为0.001mm;B、C轴控制当量为0.001°;B轴偏转角度为–15°~30°;C轴旋转角 度 为360° ;C轴最大转速为4 r/min;C轴回转定位精度≤25";C轴回转重复定位精度≤10";X、Y轴定位精度≤0.015mm;X、Y轴重复定位精度≤0.008mm;表面粗糙度Ra≤0.6~0.8μm;h=60mm 时最大切割速度≥180mm2/min;多次切割平均速度为40~60mm2/min;最大加工电流为8A。采用五轴数控/四轴联动,以满足不同型号的加工要求。

图2 HX6325 多轴数控电火花线切割机床Fig.2 HX6325 multi-axis CNC WEDM machine

该机床针对整体叶盘通道的结构特点,重新研制开发了电火花线切割多轴联动加工系统 (X、Y、Z、A、B、C)软件,最大限度地包括了电火花线切割加工的所有运动参数,可实现一般平面加工、极坐标加工、双旋转坐标加工、二轴单旋转联动加工、二轴双旋转联动加工、四轴联动加工和五轴联动加工系统。系统通过对空间直纹曲面形成原理的分析,采用直纹面运算算法,可实现复杂曲面的切割。

该机床在X、Y运动轴上安装一个直径600mm 的双转轴工作台,采用北京汉飞航空科技有限公司多轴切割技术,完成不同型号的零件加工,无须制作对应的夹具,缩短了制作周期,节约加工成本。

2.2 内外轮廓切割走丝装置设计

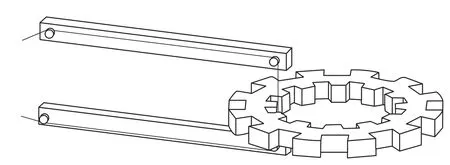

走丝系统和线架结构是实现电火花线切割的重要部分,直接影响加工效果。走丝速度越快,影响越大。电极丝在放电加工区域移动的平稳程度,取决于走丝系统的传动精度。电极丝运动的平稳性、速度的均匀性,影响电极丝的使用寿命和加工效果。电火花线切割的线架结构和切割状态如图3所示,大多采用上、下线臂结构形式,电极丝从上线臂通过零件再到下线臂,形成电极丝的闭环运行系统。在切割环形零件的内轮廓时,需重新穿丝,将电极丝穿过零件内环后再进行切割,这种方法操作烦琐、辅助时间增加、加工效率低、生产成本高,如果重新穿丝和找正还会带来精度损失。

图3 电火花线切割线架结构和切割状态示意图Fig.3 Schematic of usual WEDM wire frame and cutting status

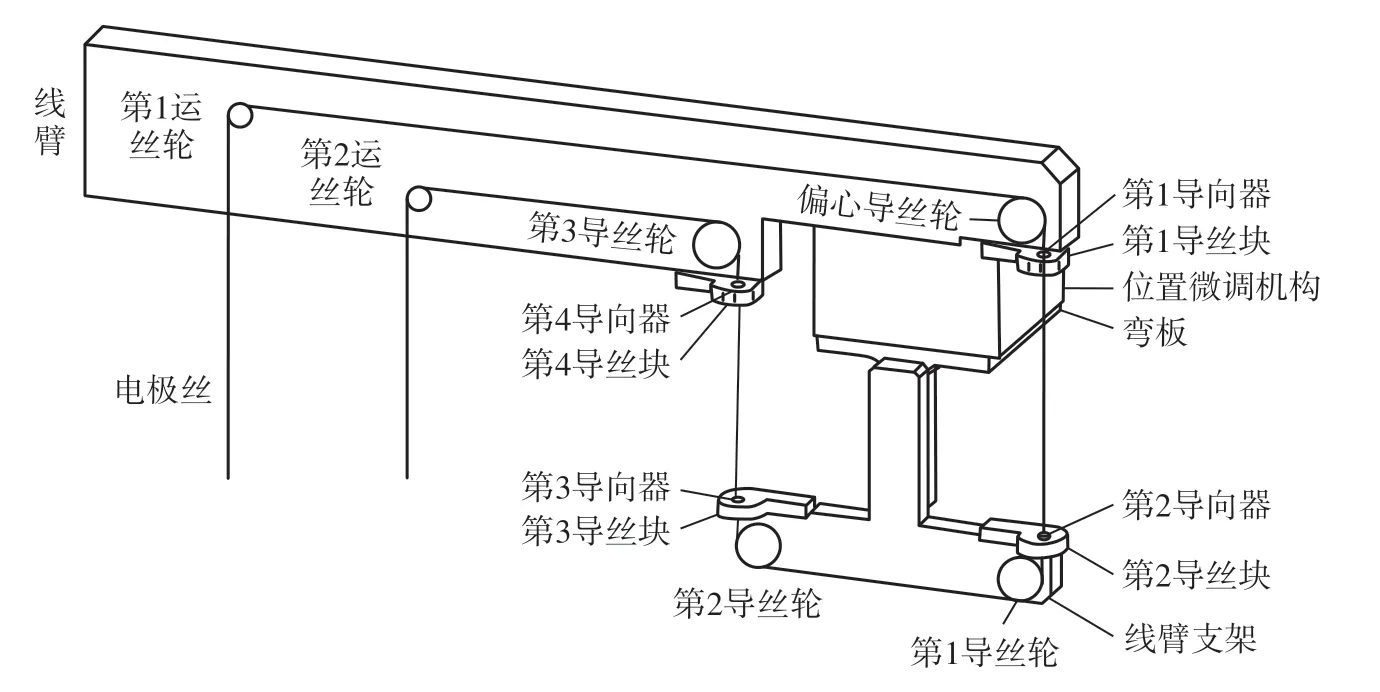

本文提出的一种可用于内外轮廓切割的走丝系统和线架结构[9],可单独完成外部轮廓的切割,以及一次上丝完成内外轮廓的切割。图4是用于内外轮廓切割的走丝结构示意图,采用工字型线臂,由线架前端丝装置和线架后端丝装置组成;在切割环形零件的内环和外环轮廓时,可以不重新穿丝和上丝直接移动线臂就可以完成内环轮廓和外环轮廓的切割,避免了反复穿丝、上丝步骤,简化操作,提高了加工效率,同时解决了多次穿丝、多次找正对加工精度的影响。

图4 用于内外轮廓切割的走丝结构示意图Fig.4 Schematic of WEDM cutting structure in used of cutting internal and external contour

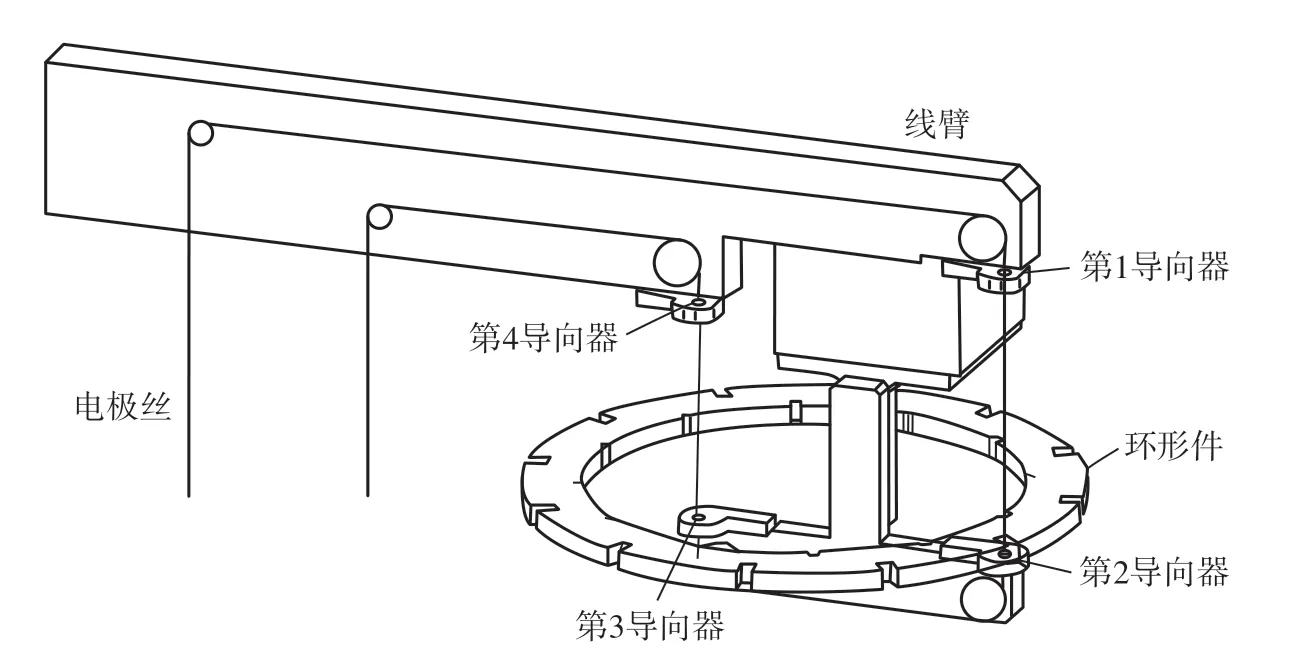

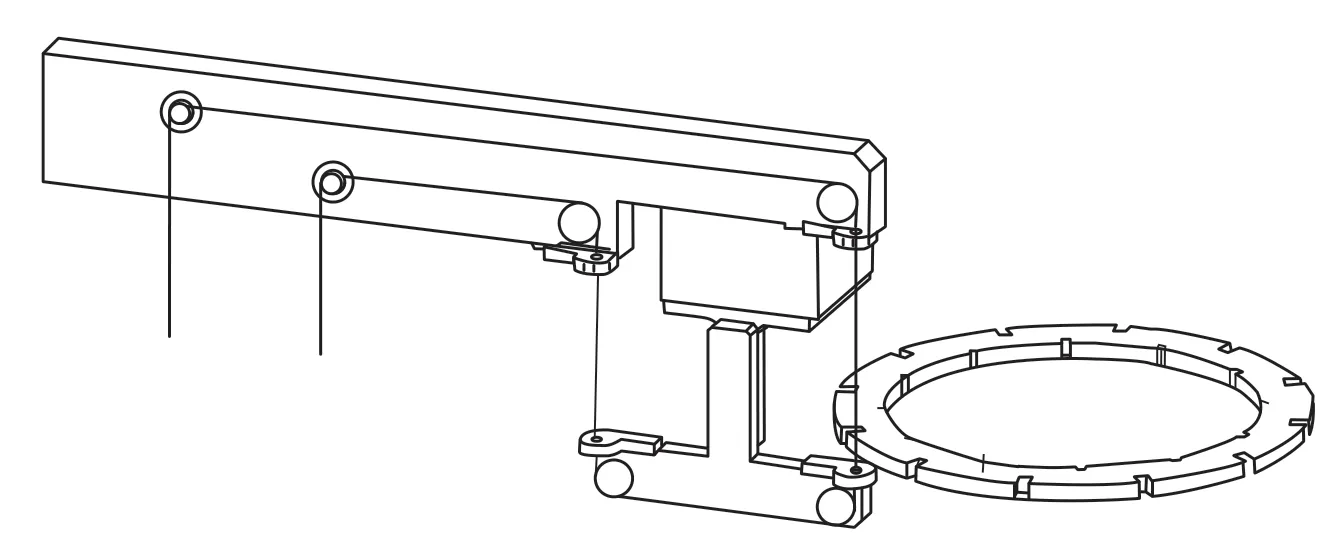

图5是内环轮廓切割状态示意图,运用丝架的前端丝和后端丝对零件进行切割,在切割内环轮廓时,线臂带动电极丝移动到零件的内环,使用第1 导向器、第2 导向器、第3 导向器和第4 导向器中间的电极丝去切割环形零件的内轮廓。图6是外环轮廓切割状态示意图,同样可运用丝架的前端丝对零件进行切割,在切割外环轮廓时,先将线臂带动电极丝移出环形零件的内环,然后使用第1导向器和第2 导向器中间的电极丝切割环形零件的外环。

图5 内轮廓切割状态示意图Fig.5 Schematic of status of cutting internal contour

图6 外轮廓切割状态示意图Fig.6 Schematic of status of cutting external contour

上述走丝丝架结构可同时满足整体叶盘中间是实心、空心结构的加工,使整体叶盘的加工更加方便。

2.3 工艺参数设计

根据前文分析,在通道切割过程中在以下5 个方面采取了措施。

(1)在装夹找正方面,4 个固定螺钉的受力应一致,保证在切下某一段时尽可能减少应力的变化;应保证零件中心与回转轴中心的重合,同轴度≤0.02mm,与XY运动轴的平面度≤0.05mm。

(2)在切割路径和切割顺序方面,为防止或减少变形,切割路径顺序选为180°对称、跳跃切割,即按照第1 个通道、第16 个通道、第2个通道、第17 个通道……的顺序进行切割。

(3)建立机床极坐标系,利用极坐标系编制程序,尽量选取0°、90°、180°、270°进行坐标点的计算,以减少因小数点计算引起的累计误差。

(4)电极丝直径、间隙补偿量的选择直接影响放电间隙的大小,此外还需要考虑放电间隙与零件材料、结构、走丝速度、电极丝张力、导轮运行状态、工作液种类及脏污程度、脉冲电源电规准,以及伺服调节等因素的影响关系。用中走丝电火花线切割机床进行加工,一般单边放电间隙为0.01~0.02mm。为精确确定放电间隙,在编程前,先用确定的加工条件试切同种材料的正方形,再实际测量出放电间隙,经试验,放电间隙为0.02mm。

(5)电参数选择。由于零件是高温合金,为了保证切割效率和表面粗糙度Ra3.2μm,选择了脉冲宽度50μs、脉冲间隔200μs、峰值电流36A、开路电压90V 的参数进行切割,取得了良好的切割效果。

3 整体叶盘典型零件工艺方案验证

以航空发动机某典型整体叶盘(图1)的叶片间通道加工为例,对电–电–铣工艺方案进行了验证。

该验证使用多轴数控电火花线切割机床(HX6325),对整体叶盘叶片的通道、叶盆及叶背型面余量进行多轴线切割加工:(1)将图纸分解,作出线切割去除余量加工图,保证切割工序去除余量最大,轮廓余量最小;(2)作出电火花加工图,使轮廓更均匀,达到最终精铣加工余量的最优尺寸。图例外环上均匀分布30 个扭曲叶片,采用一次装夹下完成通道、叶盆及叶盘的去余量加工,加工后余量最小值达到0.5mm,叶盆及叶背型面按照最小截面原则去除余量,轮廓趋近于理论型面,达到了余量去除最大化。由于多轴电火花线切割属于非接触式加工,切割过程中对零件不产生加工应力,无应力变形问题,并且产品质量稳定性好,大幅降低了后续电火花粗加工叶型和精加工叶型的工作量,提高加工效率和生产进度。

3.1 切割方案规划

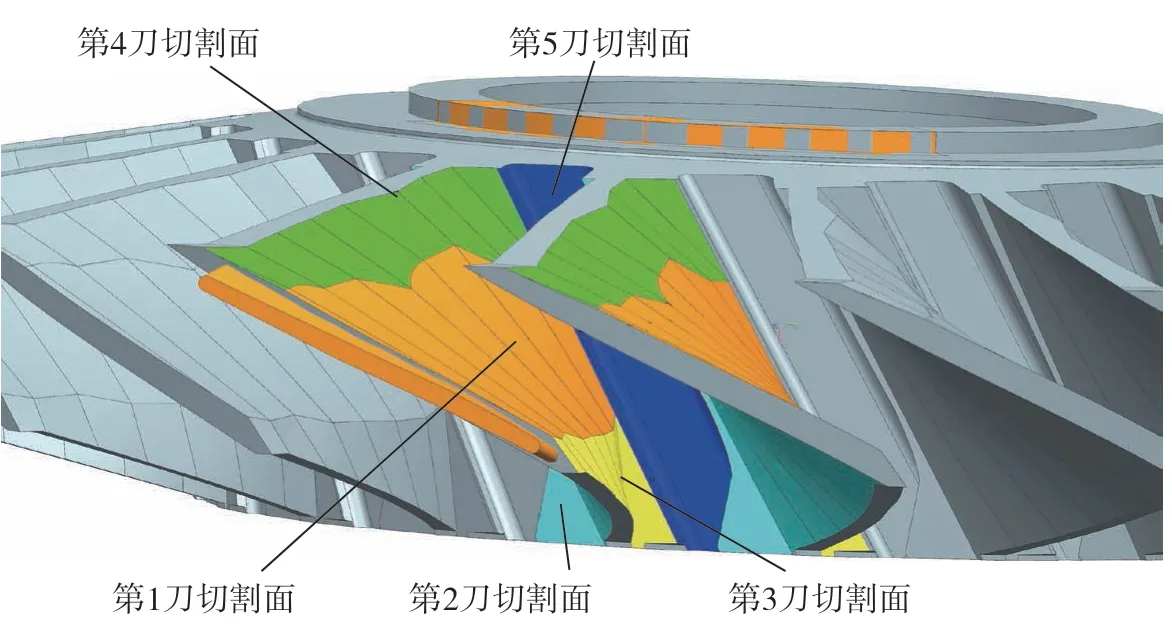

为最大化去除加工余量,对叶型轮廓截面进行分析,在每个叶型需要加工的截面选取截面轮廓图,并在加工不干涉的情况下对截面线进行偏置提取坐标数值,然后形成线切割轨迹图。为保证切割效率及切割余量尽量均匀,采用每个齿均进行5 次切割的方法(图7),这样既保证了电火花成形加工后道工序加工效率最佳化,又保证了成形电极使用对零件加工的均匀化。

图7 每个叶片进行5 次切割示意图Fig.7 Schematic of every blade cutting five times

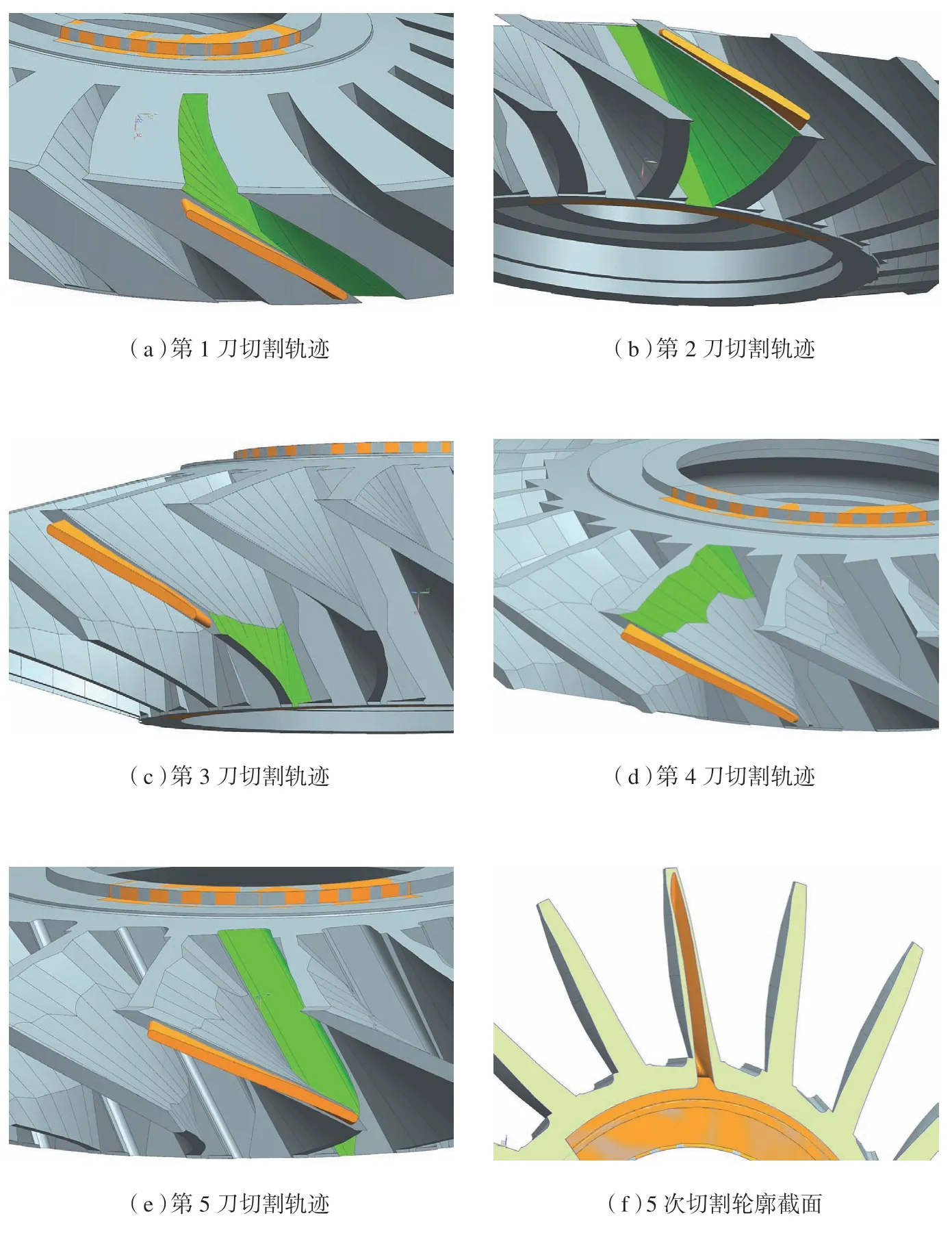

为保证加工程序无误,采用UG–NX10 软件对切割轮廓轨迹进行模拟,对切割5 次的各截面进行自动检查,确保各面留的余量尽量均匀且不过切。图8(a)是第1 刀切割轨迹示意图,第1 刀切割的目的是去除叶盆及叶背大部分余量,选用高效的工作液、Φ0.2mm 的电极丝、优化的电参数对其进行切割。

由于第1 刀切割叶背区域有干涉的部分,且部分地方切割不到,为了最大化去除余量共采用了5 刀切割,这样可以使留量更加均匀。图8(b)是第2 刀切割轨迹示意图,即叶盆位置的余量去除;图8(c)是第3 刀切割轨迹示意图,即叶型前缘位置的余量去除;图8(d)是第4 刀切割轨迹示意图,即叶型尾缘位置的余量去除;图8(e)是第5 刀切割轨迹示意图,即叶型根部位置的余量去除。图8(f)是5 次切割轮廓截面示意图。

图8 5 次切割轨迹与轮廓截面示意图Fig.8 Schematic of moving track and contour sections of cutting five times

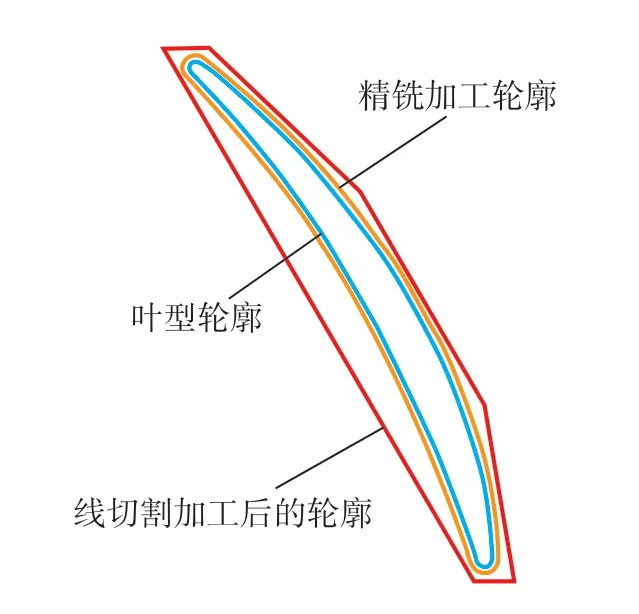

为保证精铣加工的余量均匀,线切割加工完成后再进行电火花成形加工,更趋近于叶型轮廓,为精铣加工保留余量0.5mm。图9是线切割加工后电火花成形加工轮廓示意图。图10是5 次切割后实物照片。图11是电火花成形加工后的实物照片。

图9 线切割加工后电火花成形加工轮廓示意图Fig.9 Schematic diagram of EDM contour after WEDM

图10 5 次切割后实物照片Fig.10 Physical photos after 5 times of cuttings

图11 电火花成形后实物照片Fig.11 Physical photos after EDM contour

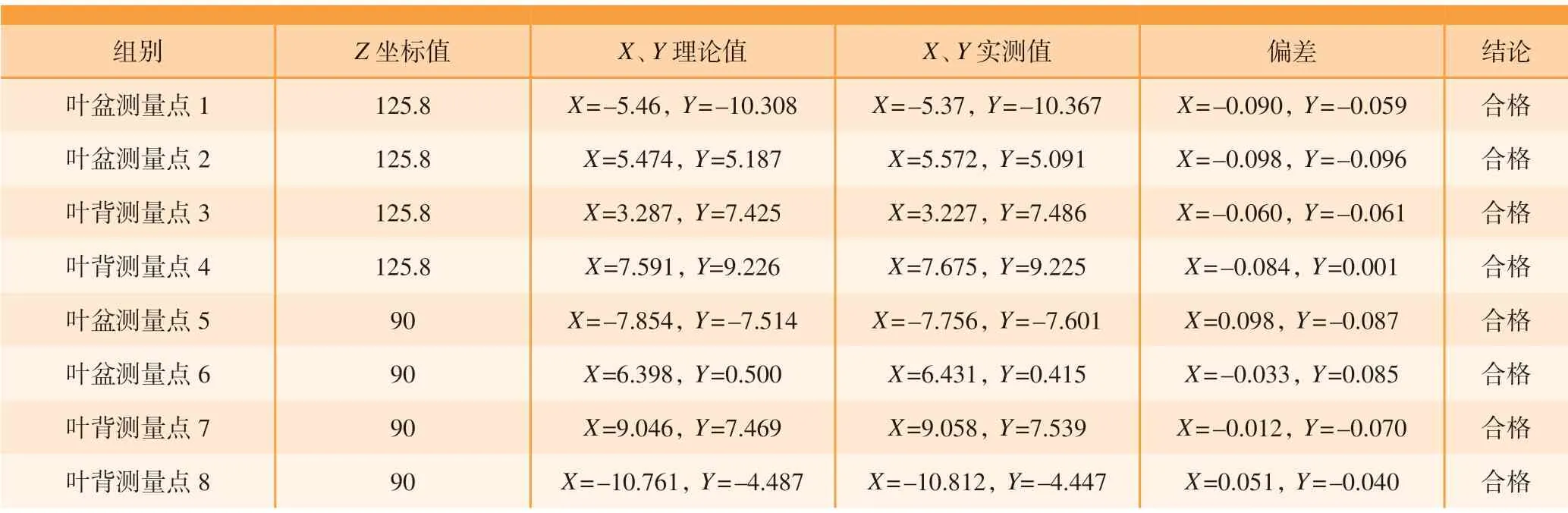

3.2 切割后检测结果

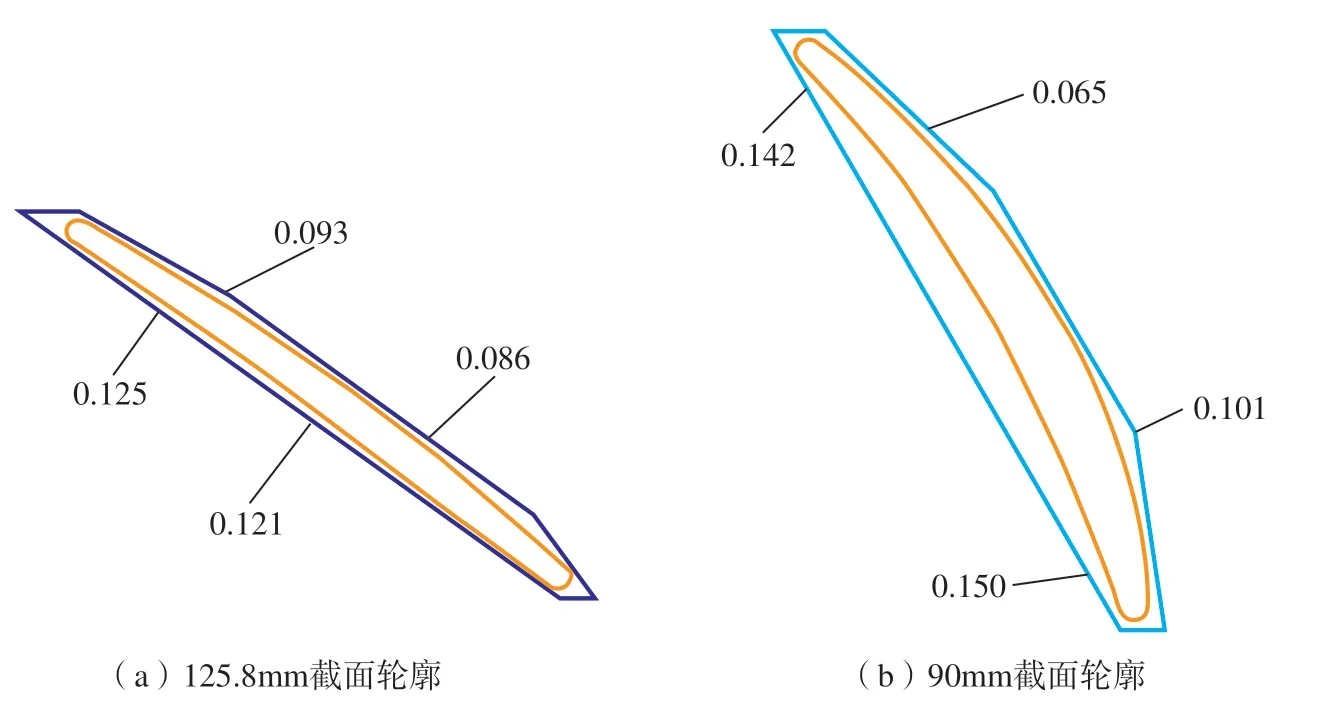

按照工艺要求,线切割加工工序的线切割轮廓图的公差为±0.1mm,切割结束后,截取Z轴为125.8mm和90mm 两个截面轮廓 (图12),叶盆、叶背各选取2 点进行尺寸检测,在4 个象限各选取1 点对叶根部进行尺寸检测,然后与理论模型数据对应点进行比对,各点尺寸检测数据比对及偏差如表1所示。可以看出,各点偏差均符合工艺及设计图纸的要求。

表1 线切割后检测结果Table 1 Detection results after wire cutting mm

图12 线切割后截面轮廓图Fig.12 Schematic of section contour after wire cutting

4 结论

(1)通过航空整体叶盘典型零件工艺验证,电–电–铣工艺方案是一种微应力、低成本、高质量、高效率加工整体叶盘叶片间通道的工艺方案,可以最大限度地去除通道上的材料去除量。由于电火花线切割加工中无切削力,应力变形小,刀具费用大幅降低,提高了加工效率,减少了在半粗铣加工及精铣加工时五轴设备的占用时间及昂贵的刀具费用,为整体叶盘加工研究和生产制造行业提供了新型工艺方案。

(2)本研究所采用的新机床方案和获得发明专利的走丝系统不用重新穿丝、上丝,直接移动线臂就可完成内环轮廓和外环轮廓的切割,避免了反复穿丝、上丝,简化操作,提高了加工效率,并保证了精度。

(3)本研究所形成的多轴线切割技术和后续电火花成形加工技术及工艺参数,已经批量应用于多种型号航空发动机整体叶盘的加工。三坐标测量结果表明,加工的整体叶盘完全符合图纸的设计要求,合格率达到100%,工艺成熟度较高,具有较高的推广价值。实践验证了电–电–铣的工艺方案,以某型号整体叶盘为例,因电加工后材料余量均匀、余量控制相对稳定,使精铣加工的时间缩减40h。传统加工工艺一个周期加工≤50 件整体叶盘,而电–电–铣工艺一个周期内加工实现≥200 件整体叶盘。另外,电加工机床相对价格低,设备折旧低,如果整体叶盘加工任务批量大,可以多增加设备投入。电加工机床操作相对简单,可以实现一人操作多台设备,完成整体叶盘粗加工和半精加工的并联加工,快速提升产能。