桌面型往复慢走丝电火花线切割机床试验研究*

2022-07-15邱明波赵锦超姚宗秀

施 涛,邱明波,卢 攀,赵锦超,姚宗秀

(南京航空航天大学机电学院,南京 210016)

桌面式机床、台式机床统称为微小型机床,这个概念是Dutta在1970年首次提出,是应用于硅微细加工的一种微电机,在当时并未被人们广泛接受[1]。20年后,微细制造系统这一概念在1990年由日本MEL实验室提出,并于几年后研制出了首台微型机床,开创了微小型机床的新领域,质量约100g,大小为32mm×25mm×30.5mm,但存在加工精度与加工成形等问题[2]。为了解决这一问题,Lu 等[3]经过不懈研究,于1999年研制了一台新型长约200mm的微型车床,三轴均采用步进电机驱动,可以完成螺纹等多形状的加工任务,采用单晶金刚石刀具对0.3mm的黄铜进行切削,得到了较好的表面质量,验证了微型化机床的可行性。

随着汽车零部件、电子产品、医疗设备、光学和手表等产品的使用量日益增多,小型零件的需求与日俱增。桌面机床可以在小的空间内发挥出较大的性能,具有体积小、质量轻、生产成本低和便于搬运等优点[4]。历年来,微型机床这一概念引起众多学者进行研究,如刘健[5]、RamÍrez-Cadena[6]、Weber[7]和Okazaki[8]等研究了“微型工厂”、微细机床、台式机械以及数控微小组件机床,微型机床由于具有能耗低和车间面积小等优点越来越受人欢迎。

为了验证桌面微小型机床的实际效用,日本AIST的Okazaki等[8]设计研发了一种尺寸为450mm×300mm×380mm桌面微型NC铣床,最高转速可达20000r/min,三轴形程分别为100mm、60mm、30mm,各轴可以达到0.1μm的精度,采用这个微型桌面NC铣床进行7075铝合金材料加工,加工效果可以达到40左右的深宽比,并在一定程度上减小了能源、资源的浪费。

另一方面,桌面微小型机床还可以广泛应用于实验室、课堂等场所,能够帮助学生提炼、消化、吸收书本知识,增加动手实践机会,检验课本所学,提高创新意识和创新能力[9]。如现有的桌面FDM打印机床和小型可重构设备广泛应用在教育教学中,提供了直观、形象的教学形式,大幅提高了学生的参与度[10],与传统的数控机床相比,具有优良的教育效果和低廉成本优势[11]。

电火花加工利用工件和电极间脉冲性火花放电产生的瞬时高温对材料进行加工,属于非接触加工,无宏观切削力,对材料的机械性能没有要求,是一种重要的机械加工方法[12-13]。传统电火花机床占地面积大、成本高,实验室无法大规模安置,课堂教学只能局限于课本知识,难以展示给学生一个清晰直观的描述,影响教学效果,如何在有限的时间和空间内开展有效的放电加工试验成为特种加工教育专家需要解决的一个重要课题。

根据电极丝运行速度的不同,电火花线切割加工技术分为高速走丝电火花线切割(HSWEDM)和低速走丝电火花线切割(WEDM-LS)[14]。其中HSWEDM电极丝作高速往复运动,电极丝可重复使用,加工速度较高[15]。WEDM-LS电极丝作低速单向运动,工作平稳、均匀、抖动小、加工质量较好。本研究设计的桌面机床结合了这两种优势,采取了往复慢走丝运行方式。桌面放电切割机床的研制不仅需要设计整体结构,更需要确定电极丝运行方式、张力控制等电火花线切割机床关键问题。

张力的波动问题自往复走丝线切割诞生以来就一直限制着机床的性能,对机床的加工精度和切割稳定性产生了严重影响。Chen等[16]建立了一种高精度的钢丝恒张力控制系统,以抑制钢丝的挠度和振动,提高工件的表面质量和几何精度。何赐文等[17]研发了双丝筒长丝往复走丝电火花线切割加工技术及工艺方法,实现了电极丝的循环使用,节约了电极丝资源。齐文春等[18]提出了可逆单向走丝线切割机床的概念和方案。

本研究采取双丝筒恒张力往复慢走丝方式运行加工,研制了桌面电火花线切割机床。两个丝筒分为收丝轮和放丝轮,放丝轮匀速转动,控制收丝轮实时转速实现恒张力往复运行。运丝速度选择0.2m/s,在双丝筒的配合下实现往复慢走丝运行。

1 桌面电火花线切割机床

1.1 桌面机床结构

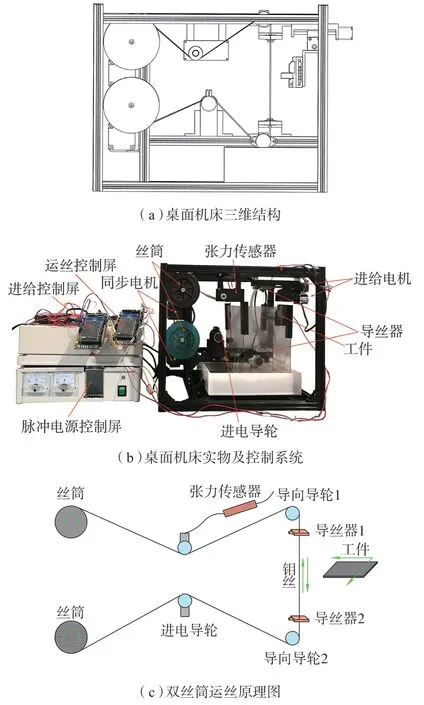

图1(a)、(b)为自主研发的桌面往复慢走丝电火花线切割机床,采用框架结构。机床的长、宽、高分别为500mm、400mm、400mm,机床采用20mm×20mm铝型材搭建而成。

图1(c)是双丝筒运丝原理图,两个丝筒一个正转收丝,另一个反转放丝。运丝过程中,放丝速度匀速不变,当张力值过大时,减小收丝的速度,当张力值过小时,增加收丝的速度,以此实现双丝筒恒张力运丝。为提高加工精度,导向轮下方安装导丝器,保证电极丝的空间位置不发生变化,导丝器内部集成了喷水结构,工作液可以流入切割区域,实现冷却、排屑作用。工件通过平口钳连接脉冲电源正极,电极丝通过进电导轮连接脉冲电源的负极。平口钳安装在十字拖板上面,可以实现X、Y方向的插补运动,完成轨迹切割。

图1 桌面往复慢走丝电火花线切割机床Fig.1 Desktop reciprocating WEDM-LS machine

1.2 控制系统的总体方案

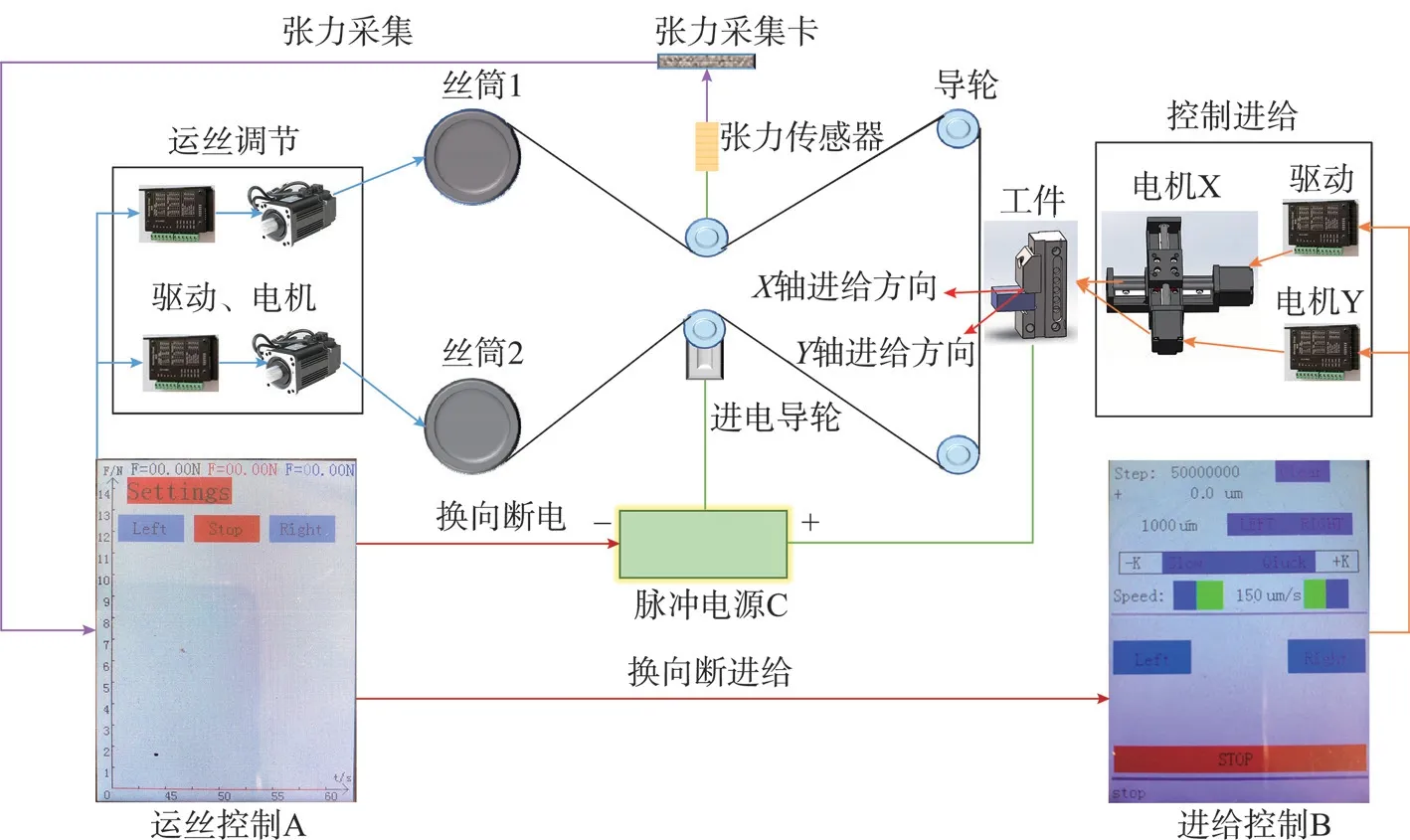

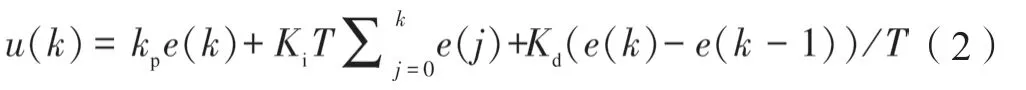

桌面机床的控制系统包括运丝控制系统和进给控制系统两部分。运丝控制系统以PID恒张力控制为核心,由两个同步电机控制丝筒的运行。进给控制系统以STM32单片机为核心,通过驱动器控制两个步进电机实现插补运动。桌面机床使用两块控制系统板分别实时检测并控制运丝系统和进给系统的运行,通过PID运丝控制实现系统的恒张力运行。如图2所示,运丝控制系统A给出换向断电停给进给信号实现换向时电源断电和工件停止进给两个功能。

进给控制系统B控制工件进给的X、Y方向,完成本机床切割试验的运行轨迹。

如图2整体控制原理图所示,当换向时,运丝控制系统A给出断电信号到脉冲电源C,给出暂停进给信号到进给控制系统B,实现换向断电和停进给控制。

图2 整体控制原理图Fig.2 Overall control schematic diagram

2 运丝控制系统

2.1 控制方案

运丝系统中,放丝轮匀速转动,收丝轮根据压力传感器采集的值做变速转动,控制电极丝的张力保持在一个相对稳定的设定值。本研究的目标是控制电极丝在0.2m/s速度下稳定运行,张力变化波形在0.5N内,换向平稳且不脱丝。

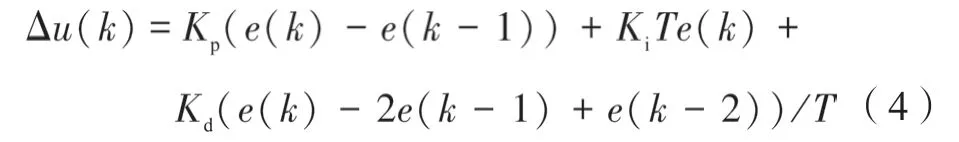

控制流程如图3所示,系统开始运行,设定初始张力输出F、运丝速度V和运丝圈数N。两个步进电机都以初始速度V=0.2m/s运转,张力传感器检测出电极丝的张力,实时反馈给运丝系统。运丝控制系统根据实时张力与初始设定张力的大小来改变收丝电机的速度。当实时张力值大于设定张力时,说明收丝速度偏快,收丝轮根据PID计算降低相应的速度以保证钼丝运行的稳定;反之,当实时张力值小于设定初始张力值时,说明收丝速度偏慢,主动轮会根据PID计算提高一定的速度以保证钼丝稳定运行。当换向时,运丝控制系统A发出断电信号给脉冲电源C,同时发出暂停进给信号给进给控制系统B,实现换向断电同时停进给。换向之后主动轮与从动轮变换,通电、继续进给,恢复正常加工。

图3 控制流程图Fig.3 Control flow chart

2.2 PID恒张力控制

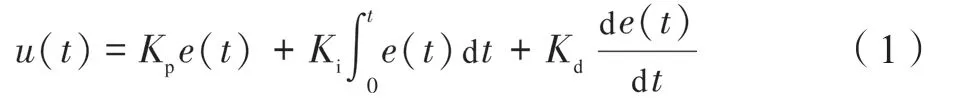

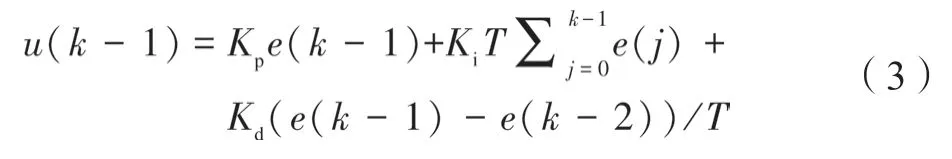

PID控制又称比例积分微分控制,其控制原理如图4(a)所示,其中r(t)为系统的给定值,表示初始设定的参考张力F;c(t)为实际输出,为系统实时检测的张力f;u(t)为控制量,是收丝轮的转速,PID控制的表达式为

式中,e(t)=r(t)-c(t),为系统偏差;Kp为比例系数;Ki为积分系数;Kd为微分系数。

式(1)中的积分和微分运算可用数值计算的方法来逼近,即将微分项用差分代替,积分项用矩形和式代替,采样周期为T时,kT时刻,式(1)可表达为

系统采用增量式PID控制算法。由式(2)可得,第k-1时刻PID调节的表达式为

将式(2)和(3)相减可得

式(4)为系统所用增量式PID控制的数学模型,其控制流程如图4(b)所示。预先设置比例Kp、积分Ki、微分参数Kd和初始张力F,在每个采样周期T内,由PID控制模型计算主动丝筒旋转速度。当f<F时,主动丝筒做加速运动,由式(4)可得控制变化量Δu(k),即主动丝筒需要增加的速度,而控制量u(k+1)=u(k)+Δu(k)对应于主动丝筒变化后的速度,速度增大,由于从动轮为恒速运动,所以运行钼丝的张力就会增大,趋近于设置初始张力F;反之,当f>F时,主动丝筒做减速运动,由式(4)可得控制变化量Δu(k),即主动丝筒需减少的速度,而控制量u(k+1)=u(k)-Δu(k)对应于主动轮减速后的速度,速度减小,由于从动轮为恒速运动,所以运行钼丝的张力就会减小,趋近于设置初始张力F。

图4 PID控制运行过程Fig.4 PID control operation process

其中,比例作用是依据偏差的大小来运作,而桌面机床所需张力的偏差很小,根据凑试法先固定比例时间常数Tp为0.01,即Tp=0.01。通过改变微分时间常数Td和积分时间常数Ti对控制系统施加一个波动,通过观察张力变化曲线来改变Td、Ti。若曲线不够理想,可多次改变Td、Ti,调试原则是减小Ti,增大Td,首先设定Td、Ti都为最小值:Ti=0.0000、Td=0.0000,慢慢增加Td的大小,观察对应的张力变化波形,反复凑试直到张力变化稳定在±0.5N,这时的Td和Ti最佳值,分别是Ti=0.0000、Td=0.0210,实现加工的恒张力控制。

2.3 恒张力控制效果

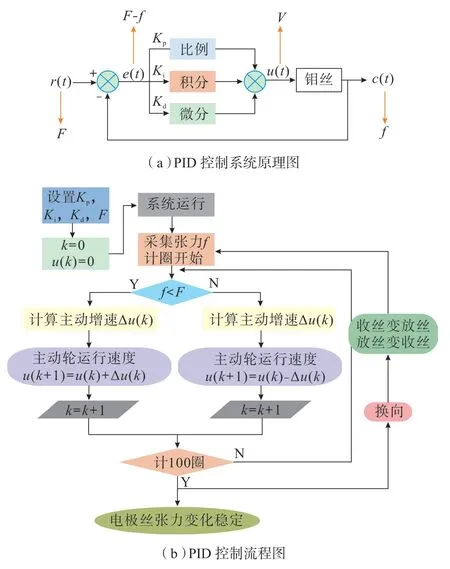

图5为调节前后的张力变化波形图,选择实时张力、10s平均张力、100s平均张力3种张力显示方式,可以准确表明某一时刻的实时张力以及一段时间内的张力波动状态。图5(a)~(c)为调节之前的张力变化波形图,空载运行时张力波动在2N左右;喷水运行时张力波动在3N左右;加工运行时张力波动在3~4N左右,变化幅度较大,严重影响机床的加工质量。

图5(d)~(f)为调节后的张力变化波形图,空载运行时张力波动稳定在0.25N内;喷水运行时张力波动稳定在0.4N内;加工运行时张力波动稳定在0.5N内,大幅度提高了机床的加工质量。

图5 调节前后的张力变化波形图Fig.5 Waveform of tension change before and after adjustment

3 放电切割试验

3.1 直线切割试验

试验材料为模具钢Cr12,表1为桌面机床和快走丝机床切割试验的参数选择。

表1 桌面机床与快走丝机床试验参数Table 1 Experimental parameters of table top machine tool and fast-moving WERM machine

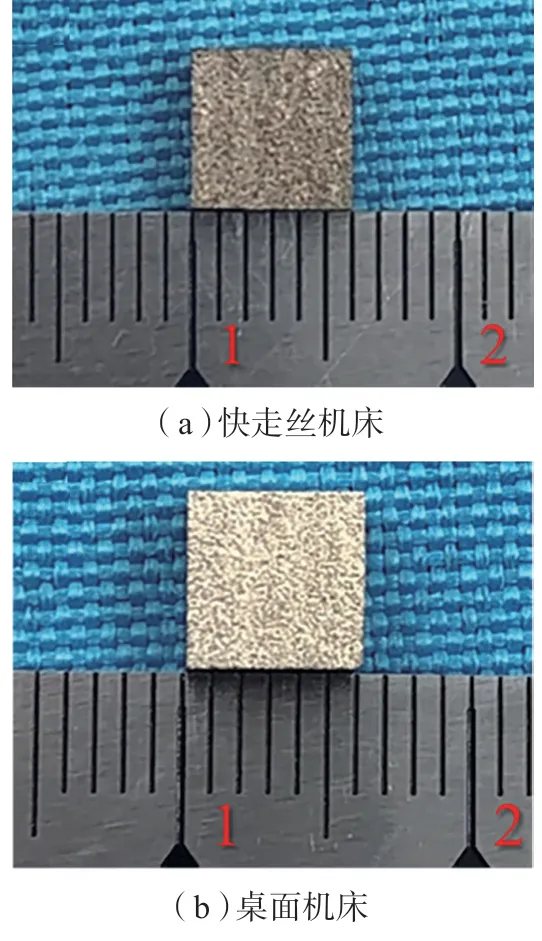

图6(a)为传统快走丝机床加工的工件表面实物图,工件表面有较明显的黑白条纹,并且表面比较暗淡,这是影响加工质量的宏观问题。桌面机床因加工电流大蚀除效率高,上下喷水板距离较小使得排屑和降温效果好,因此图6(b)所示桌面机床加工工件表面没有明显黑白条纹,表面也比较光亮。

图6 桌面机床与快走丝机床加工表面实物图Fig.6 Physical map of machined surface of desktop machine tool and fast-moving WERM machine

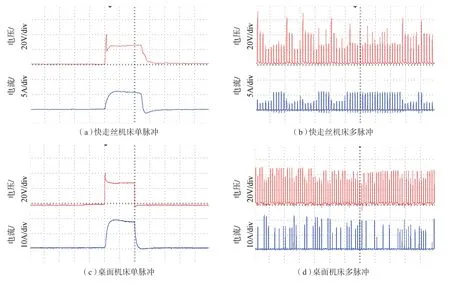

图7为桌面机床与快走丝机床切割加工时的放电波形图,其中图7(a)为快走丝机床加工时的单脉冲波形,火花放电维持电压为25V左右,加工电流为6A左右。图7(b)为快走丝机床加工时的多脉冲放电波形,空载时存在2~3A的“漏电流”,损耗极间介质,影响加工效率和加工表面色泽度。图7(c)为桌面机床加工时的单脉冲波形,当通道击穿后,维持电压为26V左右,加工电流可达18A。由于桌面机床结构小,设计的上下喷水装置距离近,排屑、降温效果较好,图7(d)为桌面机床空载时几乎没有“漏电流”,放电状态更加稳定,确保了良好的加工状态。

图7 桌面机床与快走丝机床加工放电波形图Fig.7 Discharge waveform diagram of desktop machine tool and fast-moving WERM machine

图8为桌面机床和快走丝机床加工表面微观对比,图8(a)、(b)、(c)分别为传统快走丝机床30倍、50倍、100倍的表面微观图,图8(d)、(e)、(f)分别为桌面机床30倍、50倍、100倍的表面微观图。桌面机床设计的PID恒张力控制比快走丝机床的重锤张力控制更为稳定,加工状态也更加良好,由此桌面机床微观表面图显得更加良好,加工工件表面优于快走丝机床,得到了更好的加工质量。

图8 桌面机床和快走丝机床表面微观对比图Fig.8 Surface microscopic comparison chart of desktop machine tool and fast-moving WERM machine

3.2 简单图形切割试验

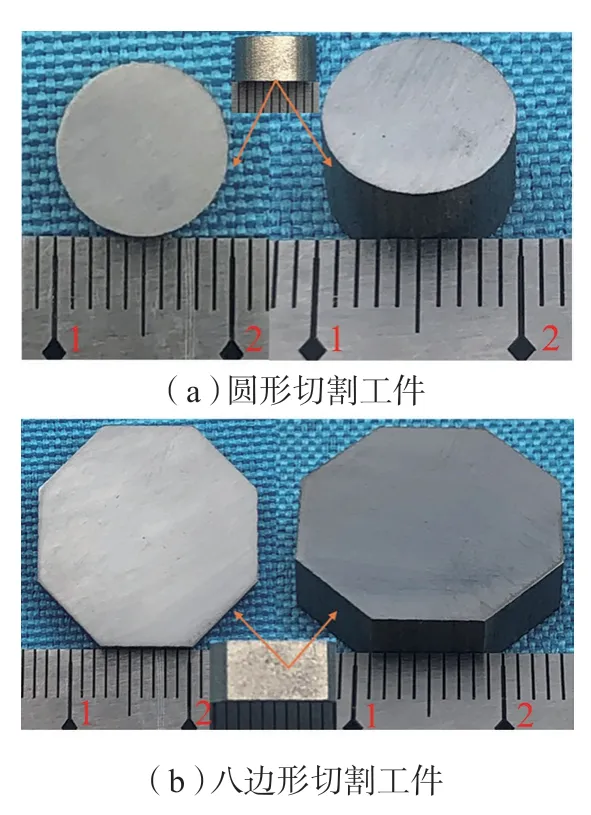

为验证桌面机床的加工技术水平,采取简单图形切割,以切割圆形和八边形为例。图9为桌面机床切割的圆形工件和八边形工件实物图。

桌面机床具有稳定的PID恒张力控制、换向断电停进给控制,电极丝运行稳定,具有良好的加工状态,因此图9所示的桌面机床加工图形工件形状精确度较好。

图9 图形切割工件Fig.9 Graphic cutting workpiece drawing

圆度是指工件的横截面接近理论圆的程度,最大半径与最小半径之差,通过千分尺进行两点法测量,圆形工件任意两点距离误差在30μm内,圆度<15μm。

八方精度全面反映机床的位移精度、系统回差以及稳定性。通过千分尺对八方8个面进行测量,与X轴平行的两个直面尺寸与给定值相差12μm,与Y轴平行的两个直面尺寸与给定值相差14μm,说明桌面机床轴向与径向抖晃幅度较为稳定。而45°的两个平行斜面尺寸与给定值相差18μm,135°的两个平行斜面尺寸与给定值相差13μm,说明机床X轴与Y轴系统回差小。各个表面只存在轻微的换向条纹,综上可以证明桌面机床整体精度良好。

3.3 拐角切割精度分析

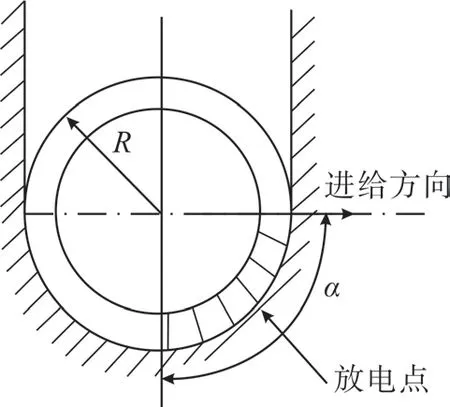

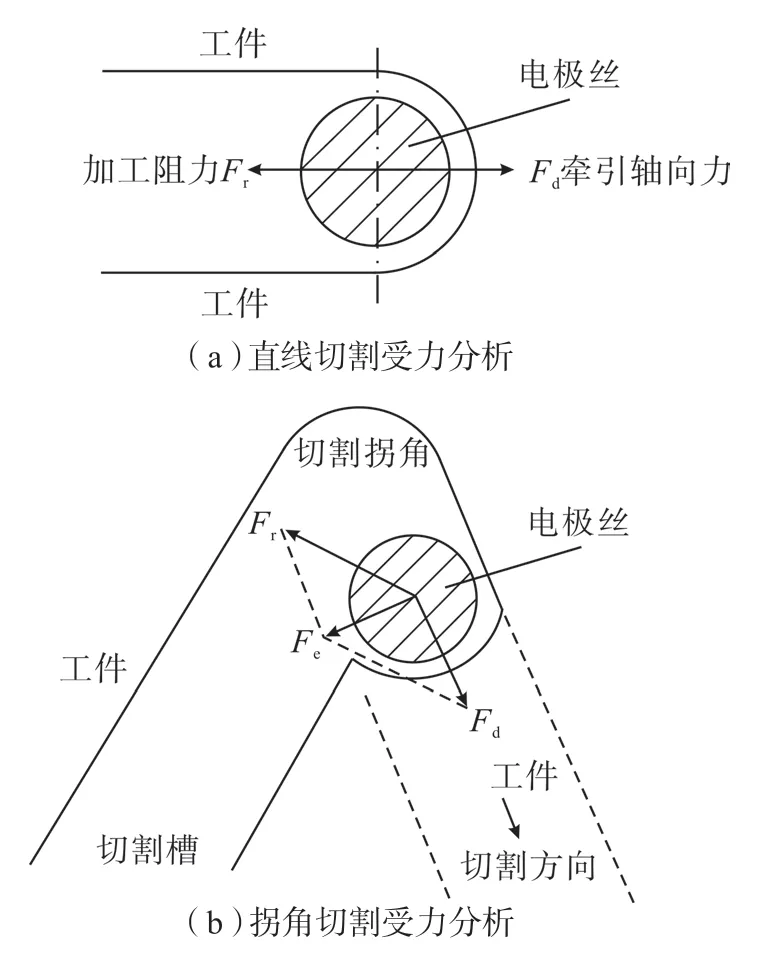

相对于直线切割,拐角切割加工时方向发生了改变,使得电极丝改变了放电状态,引入了图10所示的放电角进行描述。可知,随着拐角切割的进行和进给方向的改变,电极丝换了1个角度进行放电。随着切割角度的变化,放电角也会随之改变。

图10 放电角示意图Fig.10 Schematic diagram of discharge angle

由于拐角的改变,放电角会随之改变,因此电极丝的受力会不同。如图11(a)所示,直线切割时的放电角α=180°,整个前表面都放电,只受到Fr、Fe两个运动方向相反的作用力。而在拐角切割时,如图11(b)所示,放电角α<180°,前表面只有局部放电,电极丝不仅受到反向的切向力Fr,还受到垂直于切割方向的法向合力Fe。

图11 切割状态受力分析Fig.11 Force analysis of cutting state

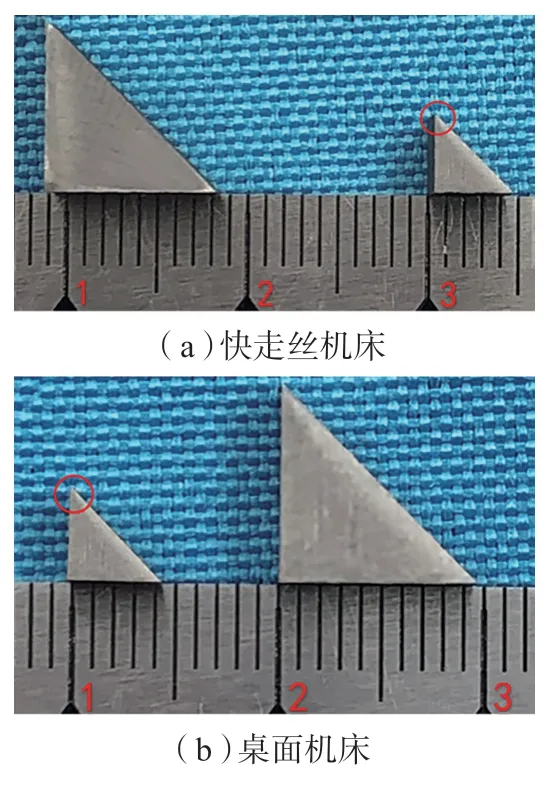

拐角加工技术是电火花线切割加工中的一项关键技术。拐角处的形状精度往往是衡量加工设备技术水平的关键因素之一。为检验此机床的加工技术水平,选择切割图12所示的45°直角三角形。

图12 桌面机床与快走丝机床拐角切割实物对比Fig.12 Comparison of corner cutting between desktop machine tool and fast-moving WERM machine

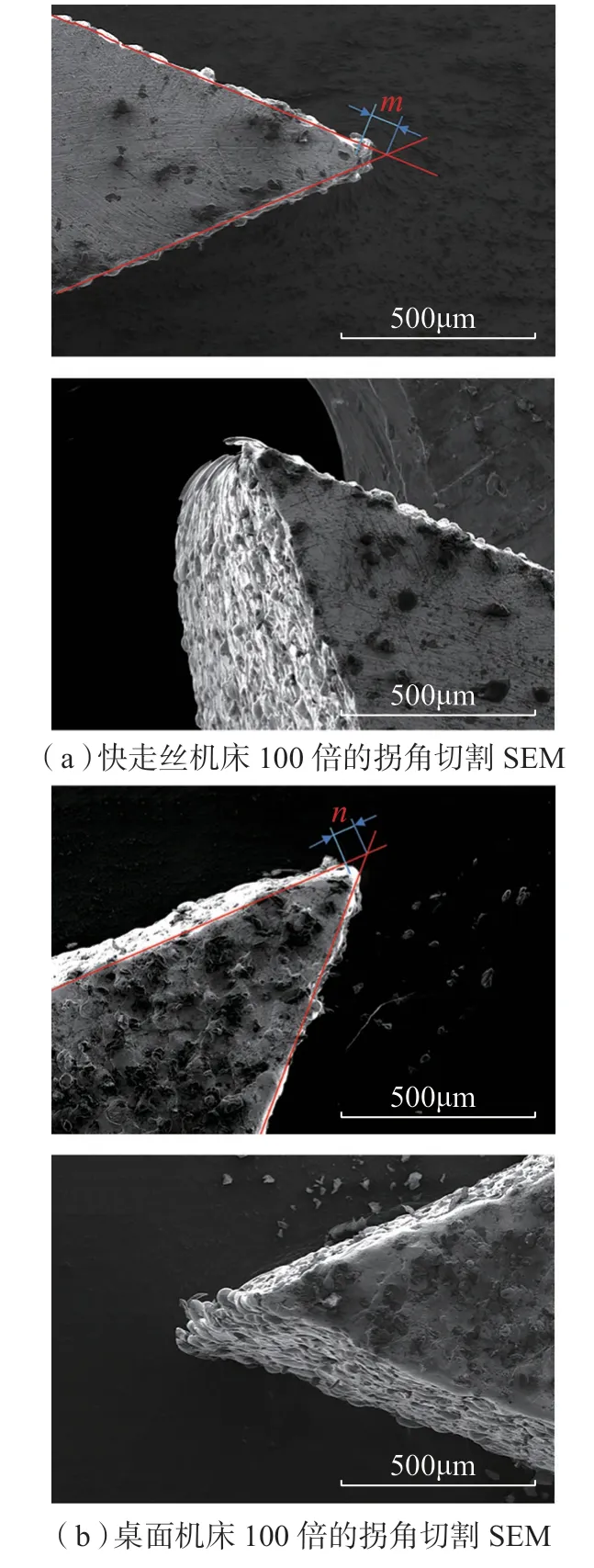

图13为桌面机床和传统快走丝机床拐角切割微观对比图,其中m、n为加工工件两边延长线交点到产生拐角处的距离,m≈750μm,n≈600μm,n<m,桌面机床距离优化约150μm,表明桌面机床加工的拐角形状精度优于传统快走丝机床,具有较高的加工技术水平。

图13 桌面机床与快走丝机床拐角切割微观对比Fig.13 Microscopic comparison of corner cutting between desktop machine tool and fast-moving WERM machine

4 结论

(1) 研制了一种能够加工各种高质量小型零件的桌面型往复慢走丝电火花线切割机床,设计了该机床的基本结构,建立了以单片机为核心的运丝系统和工件进给控制系统。

(2) 建立了PID恒张力控制系统,保证了电极丝运行的稳定,减小了快走丝机床运行时电极丝抖动问题;通过换向断电停进给控制,避免了快走丝机床反向时的停顿现象;设计的双丝筒运丝结构解决了慢走丝机床单向走丝,资源消耗大、使用成本高等问题。

(3) 桌面机床恒张力控制提高了电极丝运行的稳定性,换向断电停进给控制确保了更为良好的加工状态,并进行金属直线切割试验对比,得到了良好的加工质量;通过简单图形切割试验分析圆度与八方精度,证明了桌面机床整体精度良好;进行拐角切割试验对比,验证了桌面机床具有较高的加工技术水平。