移动式装船机技术分析

2022-07-15夏钱平熊光宝王奕刚

夏钱平 熊光宝 王奕刚

一、研究背景

随着现代社会工业化进程的深化发展,对各种砂石资源需求的增大,而天然砂石资源的过度开采不利于环境保护,人们注意力越来越多的投入机制砂石资源中来,按目前的开发现状,机制砂石变得越来越普及,这些砂石集中制作,并通过装卸,输送到各地。此外,集中制砂,装卸输送投资小、开采成本低,工序流程短、经济效益高,作为重要的战略矿产资源,故许多地方都非常重视制砂的开展,这也是发展的必然趋势。一些国家和地区正密切关注着矿砂资源的开发,根据其周边条件正计划开发相关制砂设备和码头。可以发现,在未来一段时间内,随着制砂技术条件的成熟,就会形成大规模开采的局势,这一热潮将会推动开采装备及与之配套的专业化矿砂洗运码头产品的需求,也为移动式装船机的发展带来了契机。针对机制砂运输所需要的装船设备,以2500t/h移动式装船机为例展开分析。

二、2500t/h轨道移动式装船机设计关键技术分析

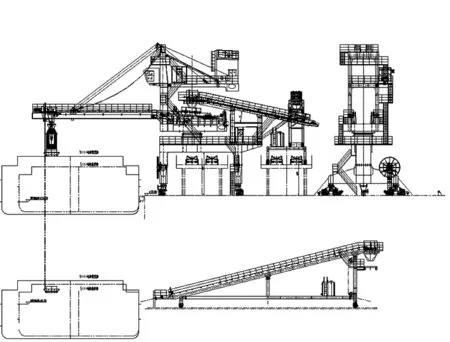

2500t/h轨道移动式装船机方案总图如图1所示。

图1 移动式装船机

1.臂架俯仰系统的设计

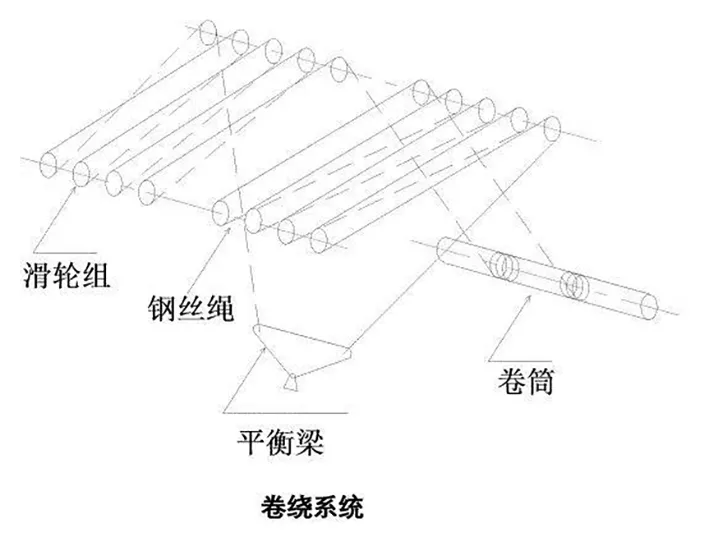

装船机的臂架俯仰形式有多种,其中主要包括钢丝绳俯仰以及通过液压缸进行俯仰角度的调整。钢丝绳俯仰一般通过钢丝绳以及缠绕滑轮组合,实现臂架俯仰。液压俯仰不仅可以应用于螺旋卸船机的水平臂俯仰也可用于装船机臂架俯仰,与螺旋卸船机类似,液压缸直接安装在塔楼及臂架连接位置,与钢丝绳俯仰相比,不需要对立柱钢结构进行设计。针对2500t/h轨道移动式装船机,采用钢丝绳俯仰,如图2所示。

图2 臂架俯仰系统

臂架的俯仰角度设计需考虑以下状态:

(1)工作状态俯仰角:针对不同物料容重,堆积角度以及整机效率不同,臂架俯仰角度会有差异,一般取值范围为-12°~ +8°。

(2)非工作状态仰角:

①臂架上仰的最大角度式,将溜筒收至最短位置,需要满足溜筒不会碰撞到最高水位下的最大船型;

②臂架非工作状态能够避让船型,一般取臂架俯仰角度20°。

设置钢丝绳平衡装置,使两根钢丝绳受力均衡,钢丝绳承载能力的设计应按当一根钢丝绳断裂,另一根钢丝绳能承受全部悬臂荷载,并使其能承受由于一根钢丝绳突然拉断而引起的冲击,钢丝绳的安全系数不小于6。臂架和立柱可设置安全绳,确保钢绳均发生断裂时不会造成前臂架失控的危险情况,同时,安全绳的使用能够在更换钢丝绳的过程中起到支持作用,无需更换俯仰钢丝绳另外对臂架进行固定,减少后期运维工作量。

2.臂架回转机构的设计

针对2500t/h移动式装船机,设置了臂架回转机构,可以实现在装船机整体位置不变的情况下,调整物料装船的位置,减少大车移动的频率,与此同时增力装船效率,但相应的装船机成本也会增加。根据码头整体布置情况,为了防止相邻设备干涉,臂架长度不同,轨距基距不同,臂架回转机构角度也不同,针对该装船机,臂架回转角度设定为±100°。

码头形式不同,装船机功能要求也不尽相同,针对直立式码头,装船机的回转功能为非必要机构。本设备设臂架回转机构,能够改善落料点位置,便于装船过程中平仓,增加了细微位置调整的可操作性,无需大车运行机构因为位置调整进行整机移动,大大降低了能耗。大车的移动频率降低,同时也减少了由于逆向行驶造成的输送机堵料及撒料问题,同时也一定程度上增加了整机的环保性以及安全性。

回转支承能承受足够大的轴向力、径向力、倾覆力矩和圆周力,安全系数高,保证在带载起动、运行和停车时平稳无冲击。由于现场需要,为增加臂架回转机构的安全性,采用双驱动形式,确保单台驱动出现故障的时候,臂架仍能通过另一驱动回摆至安全位,如图3所示为回转装置。

图3 回转装置

3.溜筒装置的设计

装船机安装位置不同,各地高低水位各有不同;船型不同,船舶高度及装载情况不同,造成吃水情况也不尽相同,因此溜筒装置的设计十分必要,如图4为伸缩溜筒装置。

图4 伸缩溜筒装置

在高水位时应当满足在臂架上仰在最大角度8°,溜筒在全缩位置时,溜筒能够安全摆过船舶围板。在低水位时应当满足臂架下俯至最大角度-12°,溜筒在全伸位置时,保证装卸过程中,伸缩溜筒前端与船舱底部有装料的安全距离,此距离不应过小,过小会导致溜筒与船舱底部碰撞造成危险,距离不应过大,过大会造成物料与船体撞击过大,造成装船过程中灰尘过大,不利于环保。溜筒装置的合理设计能够增加设备效率,同时确保安全性及环保性。

4.行走机构的设计

行走机构包括行走支撑装置、传动装置及安全保护,设计考虑能单更换车轮,考虑顶升位置。根据具体的轮压及腿压要求,合理设计行走机构的轮数及布置形式;明确作业环境及运行速度,选择合适的传动;安全装置包括:夹轮器、缓冲器、锚定、防风系缆、限位装置、清轨器等。考虑在风速20m/s的情况下,整机能够在顺风及逆风条件下运行到锚定安全位置。

5.输送系统

包括臂架皮带机及中间皮带机组成,皮带机包含驱动装置、输送带、托辊、张紧装置、溜槽、清扫装置、安全装置等组成。输送系统主要承担的转料及装载作用,确保在输送过程中的环保性,在运行过程中保证输送系统的输送效率至关重要,确保装船机的生产能力。

三、2500t/h轨道移动式装船机设计技术创新

1.溜筒行程很长,能够确保在较大水位变化下进行装船作业,丰富了装船机产品类型。

2.增加环保性措施,砂石比重大,载荷大,常规装船机除尘效果差,该装船机喷雾除尘布置于溜筒端部,有好的抑尘效果;皮带机设有纠偏装置,避免撒料;输送带设有污水收集装置,通过管路排入污水沟中。

3.增加安全性措施,溜筒装置端部设计毫米波雷达,实时检测伸缩溜筒与物料距离,确保溜筒不会埋入物料,造成安全隐患;大车防撞技术,防止相邻位置装船机同时作业时发生碰撞;依托现有螺旋卸船机技术,接料面耐磨设计,确保设备长期稳定运行。

四、技术指标

2500t/h轨道移动式装船机,主要是根据散货码头砂石骨料装船作业需求,适用于5000~10000DWT级散货船的砂石骨料装船作业。其技术指标如下:

1.输送货种、物料特性及物理特性:砂石骨料堆积密度按1.6t/m3设计。

2.生产能力:额定生产能力2500t/h;最大生产能力3000t/h。

3.轨距:12米。

4.基距:10.5米。

5.臂架工作幅度(溜筒中心线至江侧轨道中心线距离):最大工作幅度18米;非工作状态时,臂架回转至码头前沿线内方便搁置和检修。

6.臂架旋转范围及旋转速度:-25°~130°及±100°(以臂架垂直于大车轨道为0°);旋转速度0~0.2转/分。

7.臂架俯仰范围及俯仰速度:装船作业时-12°~+8°;非作业时+20°;俯仰0~3.6米/分(臂架臂端滚筒中心的线速度)。

8.皮带机额定生产能力2500t/h,最大通过能力3000t/h、带宽1400毫米、带速3.15m/s、上托辊槽角35°、托辊辊子直径159毫米(需保证额定生产能力及最大通过能力要求,且需与陆域供料系统匹配)。

9.尾车:固定式,架设在装船机轨内侧高架廊道的轨道上;尾车轨距6米;钢轨型号P43;倾角≤14°;尾车皮带机最大生产能力3000t/h、带宽1400毫米、带速3.15米/秒、上托辊槽角35°、托辊辊子直径159毫米。

10.溜筒:伸缩行程22m;伸缩速度5米/分。

11.大车运行机构:运行速度0~20米/分。

12.门架净空高度≥7米;

13.供电电源及方式:供电电源10kV、50Hz、三相四线制;电缆卷筒供电方式;控制电缆与动力电缆合用(动力、控制、光纤三合一);电缆有效行走距离(以码头接线箱为零点)±100m。

14.主机最大轮压≤250kN,最大腿压≤1000kN,最小轮距≤850毫米;尾车每轨2个腿,最大轮压≤150KN。

五、经济指标

研发的2500t/h轨道移动式装船机,能适应5000~10000吨驳船装船作业,提高作业效率,货物损耗小,清洁环保,降低客户物流成本,能满足用户的不同使用要求,加强拓展市场应用前景,提升装船机的使用性能。设计装船机根据其独特的性能特点、超强的适应性和较低的投资成本,将会赢得市场亲睐,具有十分重要的推广意义。根据市场情况,每台销售价格约1000万。

六、结论

由于码头条件、生产效率、设计物料、水文条件等情况各有不同,因此装船机需要进行形式多样的非标设计,通过定制化开发来满足各种不同需求。2500t/h轨道移动式装船机,适用于5000~10000DWT级散货船的砂石骨料装船作业,可满足散货码头砂石骨料装船作业需求。装船机可沿轨道行走,便于装船机在一定的工作范围内更好工作,臂架能旋转和俯仰,保证装船机能够适应水位随季节变化。溜筒作业时可伸缩调节,并且配有雷达测距,以便适应不同水位和舱内装满程度,并使卸落的物料尽量减少粉尘飞扬。