基于MVB 列车网络控制系统的半实物仿真平台设计与实现

2022-07-15鲁振山金学田

鲁振山,金学田

(中车大连电力牵引研发中心有限公司,辽宁 大连 116023)

列车网络控制系统属于列车关键系统,作为列车的“大脑”负责整车逻辑控制、状态监测以及故障诊断,是与整车交互关系最为密切的系统。目前,基于MVB 总线的列车网络控制系统是当今主流的列车网络控制系统,被大多数列车所采用。

在实际工程项目中,针对MVB 列车网络控制系统的调试主要包括2 方面内容:一是MVB 通信调试,包括网络控制系统各部件之间以及与其他系统之间的通信调试;二是网络控制系统功能调试,由于网络控制系统与整车硬线及其他车载系统存在大量的数据及功能交互,因此单靠网络控制系统自身难以实现完备的功能验证。目前,大多采用的方式是逐个与车载系统进行实物对接,或利用具有MVB 通信接口的嵌入式设备去模拟其他车载系统[1],对测试人员专业性要求较高,且人机交互性差,因此,网络控制系统的功能验证主要依赖于装车实测。文中依据实际项目背景,综合考虑网络控制系统开发调试所需的外部环境,完成MVB 网络控制系统的半实物仿真平台研制,提高开发效率,降低调试成本。

1 半实物仿真平台功能需求

针对160 km/h 动力集中动车组动力车MVB网络控制系统实物,进行半实物仿真平台的功能需求分析,根据网络控制系统功能及拓扑结构,半实物仿真平台研制主要考虑以下几点需求:

(1)设备种类:所研制半实物仿真平台包含实物和仿真2 部分:实物部分为微机网络控制系统,主要包括:中央控制单元CCU、司机室显示单元DDU、输入输出单元CIO 和MIO 等[2];仿真部分为牵引控制单元TCU、制动控制单元BCU、辅助控制单元ACU 及列供控制单元ETS 等。

(2)接口要求:车辆级MVB 总线采用固定配置,车辆级各子系统通过MVB 接口直接连至车辆总线,因此,网络控制系统及牵引、制动等车载系统应具有MVB 接口,连接到MVB 总线上进行数据交互,此外,还应包含与网络控制系统输入输出单元CIO/MIO 连接的硬线信号。

(3)功能要求:网络控制系统具备完成对包括牵引系统、制动系统、高压系统、辅助系统、列车供电系统等在内的整车系统的逻辑控制、状态监视及故障诊断。其他关键系统应能接收网络控制系统发送的控制指令,根据子系统仿真模型执行控制任务并反馈控制结果、状态和故障信息,协同网络控制系统完成整车控制功能。

2 半实物仿真平台设计

2.1 结构设计

文中针对MVB 列车网络控制系统实物,结合与其具有交互功能的外部关键系统的模拟仿真,从而研制能提高网络控制系统开发和调试效率的半实物仿真平台。平台架构主要包括实物和仿真2 部分:实物部分为车载网络控制系统及I/O 输入输出信号箱,仿真部分包含与网络控制系统关系紧密的牵引系统、制动系统、辅助系统等仿真模型。平台结构如图1 所示。

图1 半实物仿真平台结构图

为提高人机交互性,仿真部分还包括对司机室操作台的模拟仿真。根据半实物仿真平台结构图,实物部分与仿真部分只需通过MVB 总线接口进行级联,即可完成数据和功能上的交互,实物部分采用I/O 输入输出测试箱,完成列车硬线信号模拟。

2.2 硬件方案设计

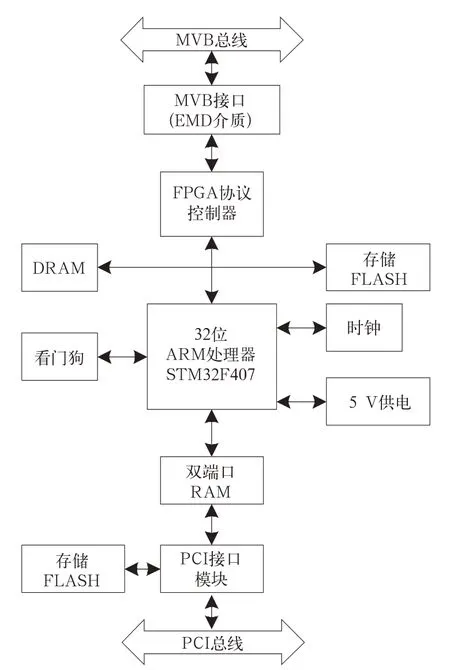

根据半实物仿真平台结构分析,仿真部分硬件采用1 台集成MVB 通信接口的工控机,工控机是专门用于工业领域的个人电脑,具有工业级机箱,防尘,防水,防电磁干扰能力强[3],工控机包含的基本配置:CPU 主板、显示器及PCI 总线扩展插槽,PCI 用于与MVB 接口电路连接,接口电路结构如图2 所示。

图2 MVB 接口硬件结构图

MVB 接 口 电 路 主CPU 采 用32 位ARM 处 理器,对存储器的访问支持8 位、16 位和32 位,并带有10/100 Base-T Ethernet 接 口、DMA 控制 器、2 个完全独立的USART 串行口。通用的外围电路包括看门狗电路、程序存储和运行电路[4]。对外接口包括电气中距离EMD 介质的MVB 接口和PCI 接口。FPGA 协议控制器实现MVB 协议中链路层以下的功能,具有响应MVB 主帧调度、宿端口刷新超时检测能力;PCI 接口模块提供板卡的PCI 接口,用于与工控机集成。

实物部分除了MVB 网络控制系统外,分别提供1 个具有多通道输入测试箱和1 个多通道输出测试箱来模拟列车I/O 信号,单路输入和输出电路原理如图3 所示。

图3 输入/输出测试箱电路

2.3 软件方案设计

LabVIEW(Laboratory Virtual Instrument Engineering WorkBench)是用图形符号来编写程序的编程环境,它拥有众多的图形用户界面,又易于编程,使得它对于仿真、结果显示、通用编程甚至讲授编程概念都是理想的语言[5],用户可以根据需要创建所需的虚拟仪器,当需求变化时,还可快速修改虚拟仪器,易于扩展。

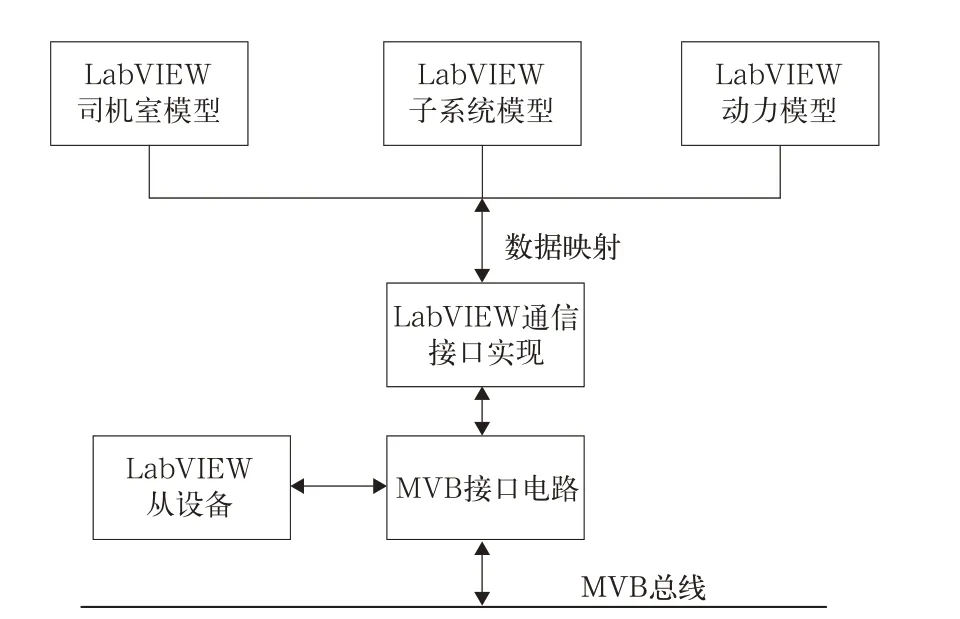

文中所研制的半实物仿真平台运行系统环境选择Microsoft Windows XP 环境下搭建LabVIEW编程系统。平台软件架构设计如图4 所示。

图4 软件结构

2.3.1 MVB 接口通信设计

根据实际项目的通信协议要求,对仿真平台MVB 通信进行配置,基于LabVIEW 的MVB 通信配置接口一般包含2部分:

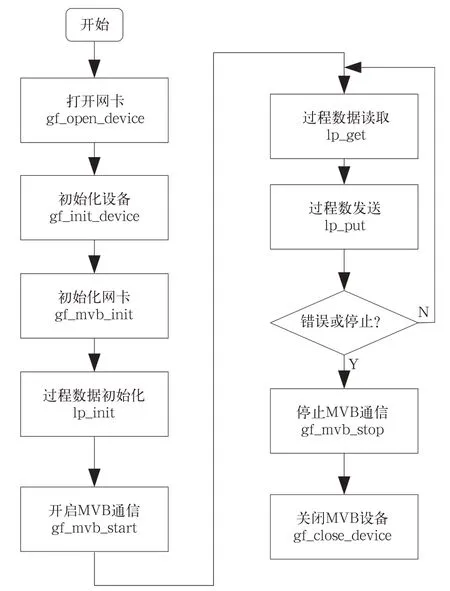

(1)通用功能接口General Function Interface(GF),提供了设备的一般初始化功能和MVB 通信功能,接口函数以gf 开头。

(2)过程数据接口Link Layer Interface for Process Data(LP)提供了MVB 端口寄存器初始化、整个MVB 数据集的发送、接收以及同步控制,该接口在IEC 61375-1 实时协议中进行了规定。接口函数以lp 开头。MVB 通信实现过程如图5 所示。

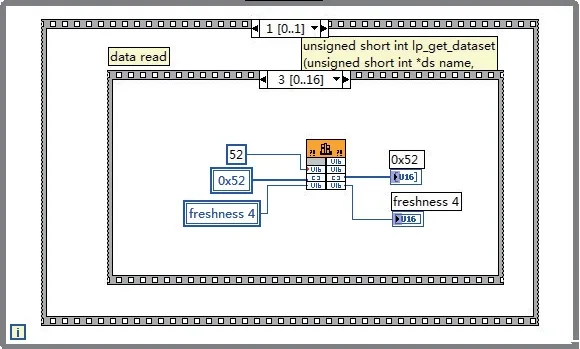

按照图5 程序流程,采用LabVIEW 语言顺序结构算法,依次执行gf_open_device,gf_init_device,gf_mvb_init,lp_init,gf_mvb_start 完 成gf 部 分 功 能,在顺序结构中,嵌入条件结构,对每一步初始化结果进行错误控制。在完成MVB 硬件初始化任务后,使用LabVIEW 顺序结构依次执行lp_get 和lp_put,完成lp 部分功能。采用while 循环结构,依次轮询MVB 端口,实现数据收发,同时完成MVB通信数据与后台仿真模型的数据绑定,如图6所示。

图5 MVB 通信流程图

图6 MVB 数据收发模型

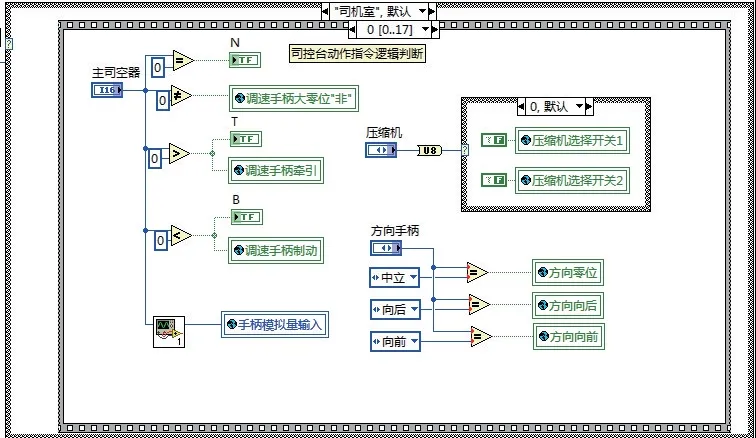

2.3.2 司机台仿真设计

司机台是列车最重要的操作部件,进行半实物仿真平台的主要目的是在地面能够完成以往需要装车实测的内容,因此司机台模拟仿真是非常必要的。本仿真平台中司机台的仿真是在工控机LabVIEW 开发环境下,通过模拟实际司机操控台来实现的。

调试人员通过半实物仿真平台鼠标进行司机台操作,司机台指令通过前台用户界面与后台数学模型关联,后台仿真模型完成计算后通过MVB接口传给网络控制系统,网络控制系统综合计算后发出控制指令,子系统仿真模型或执行机构按照控制指令将执行动作或状态信息通过MVB 反馈给网络控制系统,同时,通过司机台进行显示,供调试人员获取结果信息。文中以部分操作部件为例,搭建后台模型,通过前台用户界面图标与后台模型的关联计算后,通过MVB 总线发送给实物网络控制系统进行功能控制,模型如图7 所示。

图7 司机台仿真模型

文中研制的仿真司机台,包括电钥匙、受电弓扳键、主断扳键,压缩机扳键、主司控器手柄、自动制动手柄等部件,每个部件与后台对应的仿真模型相关联,同时,司机台提供了列车管压力、制动缸压力、速度、紧急制动等数据和状态显示。

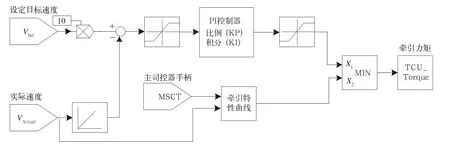

2.3.3 子系统仿真模型设计

牵引、制动等关键系统与网络控制系统的功能实现紧密相关,交互关系一般体现在列车功能需求和通信协议中,此处篇幅有限,仅以牵引控制中的定速巡航控制和制动控制中的空电联合制动控制为例,介绍仿真模型的搭建。定速巡航控制和空电联合制动控制示意图分别如图8 和图9所示。

图8 定速巡航控制结构图

图9 空电联合制动控制结构图

定速巡航控制是动力集中动车组的一个重要控制功能。目标设定速度由司控器手柄级位乘以10 倍作为给定,该指令由仿真司机台给出,通过MVB 总线传送给实物网络系统CCU,同时,仿真平台动力学模型计算列车当前实际速度,通过TCU 模型发送给CCU。CCU 计算巡航速度请求目标VSet与实际速度VActual的差值,计算的误差结果送入PI 控制器,通过牵引特性外包络曲线及其他限幅处理,最终计算出发送给TCU 模型需要的扭矩。同时,TCU 模型收到扭矩指令后,输入仿真平台后台动力模型,最终计算出列车实际速度VActual并反馈给CCU,形成闭环控制。

空电联合功能投入后,空气制动和电制动实现联合控制,电制动优先。仿真司机台操作自动制动手柄,BCU 仿真模型根据手柄位置计算列车管减压量,同时根据列车管减压量进行制动力请求值计算,并通过MVB 总线发给网络控制系统CCU,如果电制动设定值同时来自主司控器手柄和BCU,则CCU 按照2 个设定值中较高的执行。

3 功能验证

将MVB 列车网络控制系统、输入输出测试箱及仿真平台按照图1 进行连接,进入仿真司机台界面,如图10 所示。

图1 0 仿真司机台

仿真司机台模拟了机车的主要操作部件,如电钥匙、主司控器手柄、受电弓扳键、主断扳键等,同时进行列车关键信息显示,如机车速度、制动缸压力、列车管压力等,与网络控制系统DDU 显示界面形成信息互补。除了仿真司机台,半实物仿真平台还具有MVB 网络通信界面、牵引、制动等子系统界面。

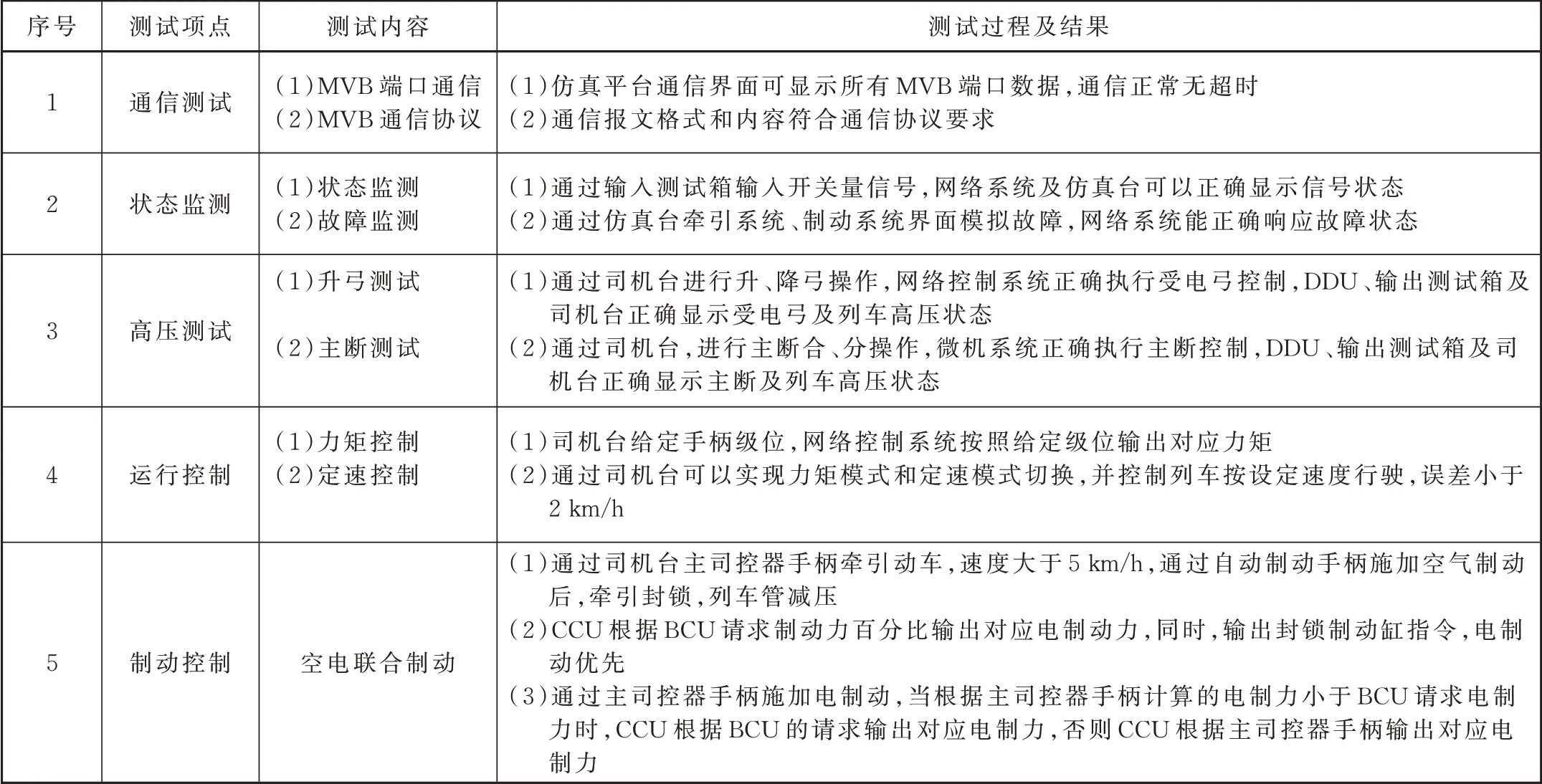

通过该半实物仿真平台对下列主要控制功能进行验证,验证过程及结果见表1。

表1 半实物仿真平台对主要控制功能验证情况

4 结 论

搭建的网络控制系统半实物仿真平台,实现了MVB 网络通信、牵引、制动等子系统的仿真模型搭建,对网络控制系统的设计仿真具有一定的参考意义,经过试验验证,满足160 km/h 动力集中动车组动力车的网络控制系统的设计仿真需求;该半实物仿真平台易于扩展和维护,可以方便地应用于其他MVB 网络控制系统中,提高开发效率。