一种载片刚性转架的动平衡校准探析

2022-07-15于高洋陶利权杨晓静

于高洋,陶利权,杨晓静

(中国电子科技集团公司第四十五研究所,北京100176)

刚性转架是由各功能构件组焊成型的回转体框架结构,通过与驱动电机直连同步定向旋转,实现对盒装晶圆片进行冲洗、干燥的功能。其工作环境处于非完全密闭圆筒腔内,接触介质为高纯水、热氮气、高压电离氮气离子流。由于刚性转架中某些构件存在因设计需要而形成非对称几何形状,加工及组焊时产生的误差,运动过程中产生的腐蚀、磨损、热变形等因素,造成刚性转架在高速旋转时会产生大小及方向均呈周期性变化的离心惯性力,离心力使刚性转架发生变形或移位,且产生高应力集中区域[1],由此产生的不平衡状态而引发明显的振动及噪音,造成晶圆片易出现碎片、干燥不彻底等不利因素,针对这些问题,结合承载200 mm(8英寸)满载晶圆片盒的刚性转架进行相应的校准分析。

1 刚性转架的构成

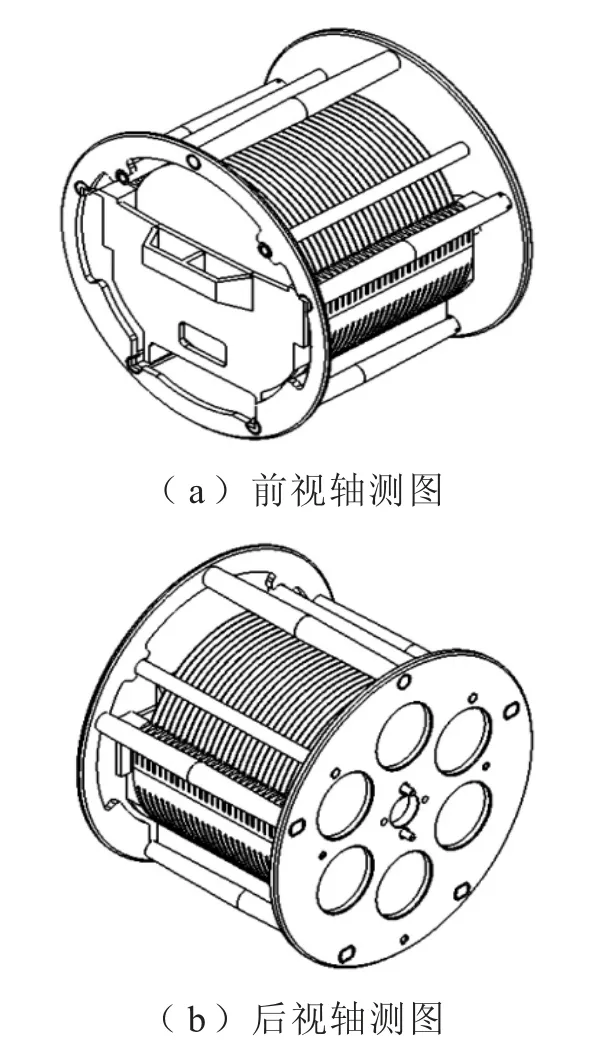

刚性转架作为晶圆片盒的载体,由前盘、后盘、定位支杆、限位支杆、配重支杆、销轴、支轴通过组焊后成型,如图1所示。各构件功能说明如表1所示。

表1 构件的功能说明

图1 刚性转架轴测图

2 满载晶圆片盒的刚性转架构成

满载晶圆片盒的刚性转架如图2所示。

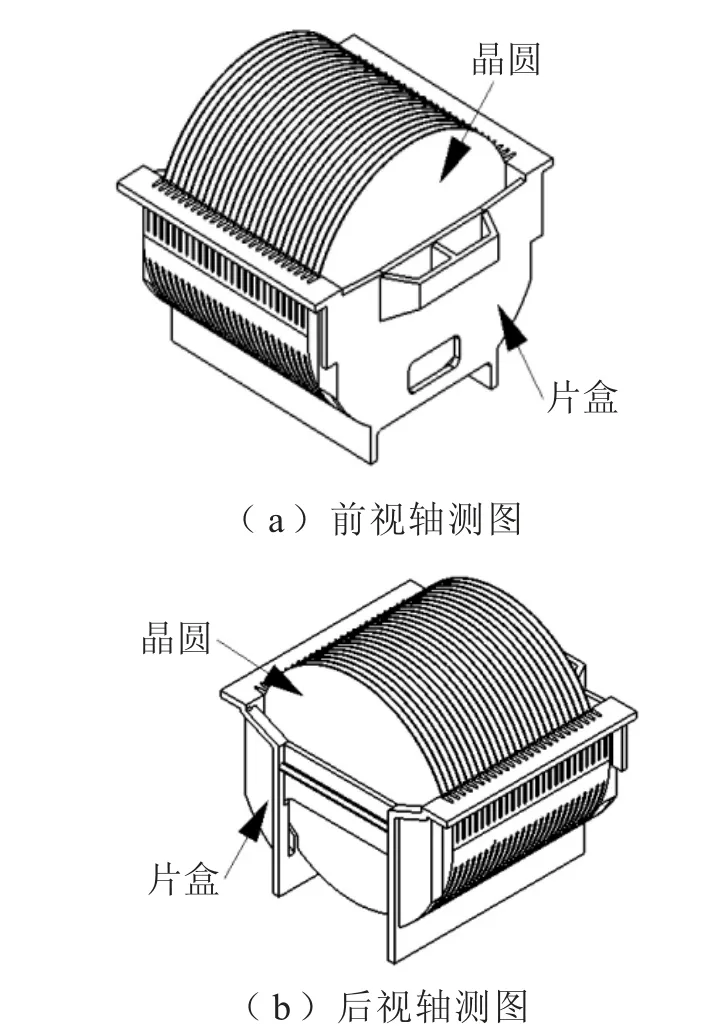

将满载晶圆片盒按图2(a)所示手动推入刚性转架中,如图2(b)所示,其中片盒满装晶圆为25片,如图3所示。

图2 满载晶圆片盒的刚性转架图

图3 满载晶圆片盒轴测图

3 刚性转架中构件及满载晶圆片盒刚性转架的校准分析

刚性转架中的前、后盘构件因结构非完全对称特征可按模型状态进行校准,以此消除其不平衡量,依照CAD设计软件中质量特性功能中的重心坐标系的修正来保证;满载片盒的刚性转架可先按模型状态进行校准,以此消除其不平衡量,依照CAD设计软件中质量特性功能中的重心坐标系的修正来保证,再通过相关公式计算及动平衡机校准验证后,形成数据库积累及完善,以此达到固化其重心修正值至合理范围。

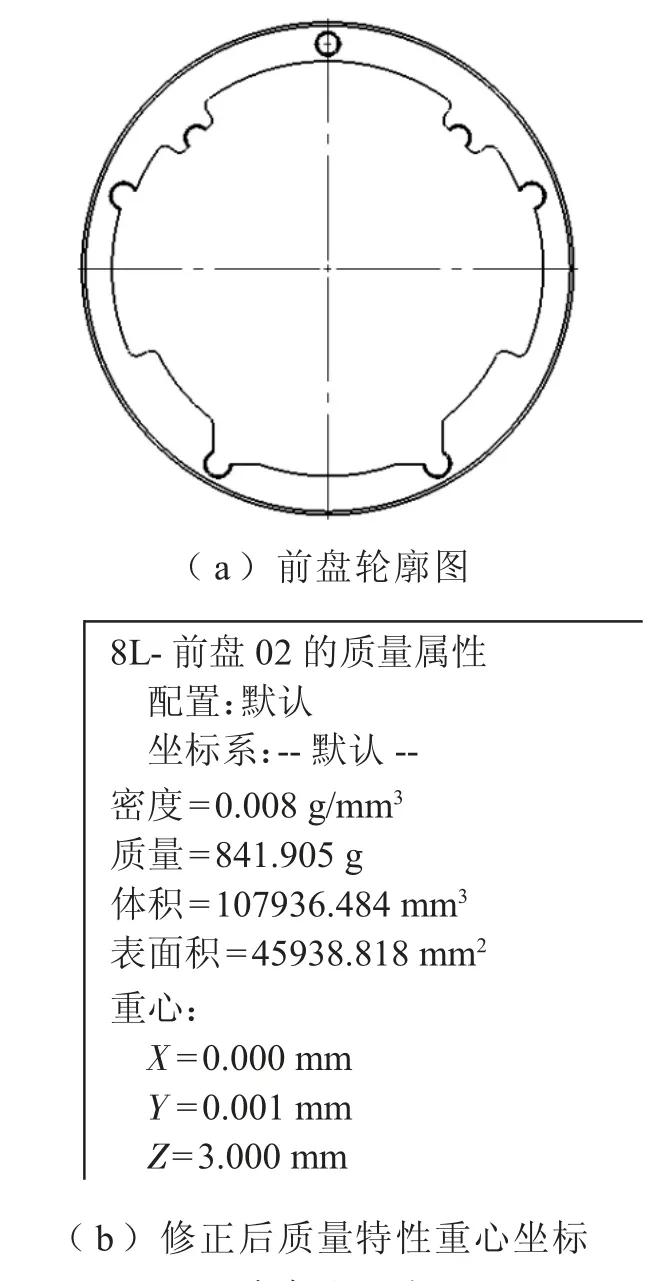

3.1 前盘模型的重心修正

参照CAD设计软件中质量特性功能的重心坐标,在满足结构功能前提下,调整前盘模型的非功能轮廓特征,因X向(水平方向)是处于左右对称结构〔如图4(a)所示〕,所以仅需修正致使前盘Y向(垂直方向)的重心接近坐标系(Y值)为0即可,如图4(b)所示。

图4 前盘重心修正图

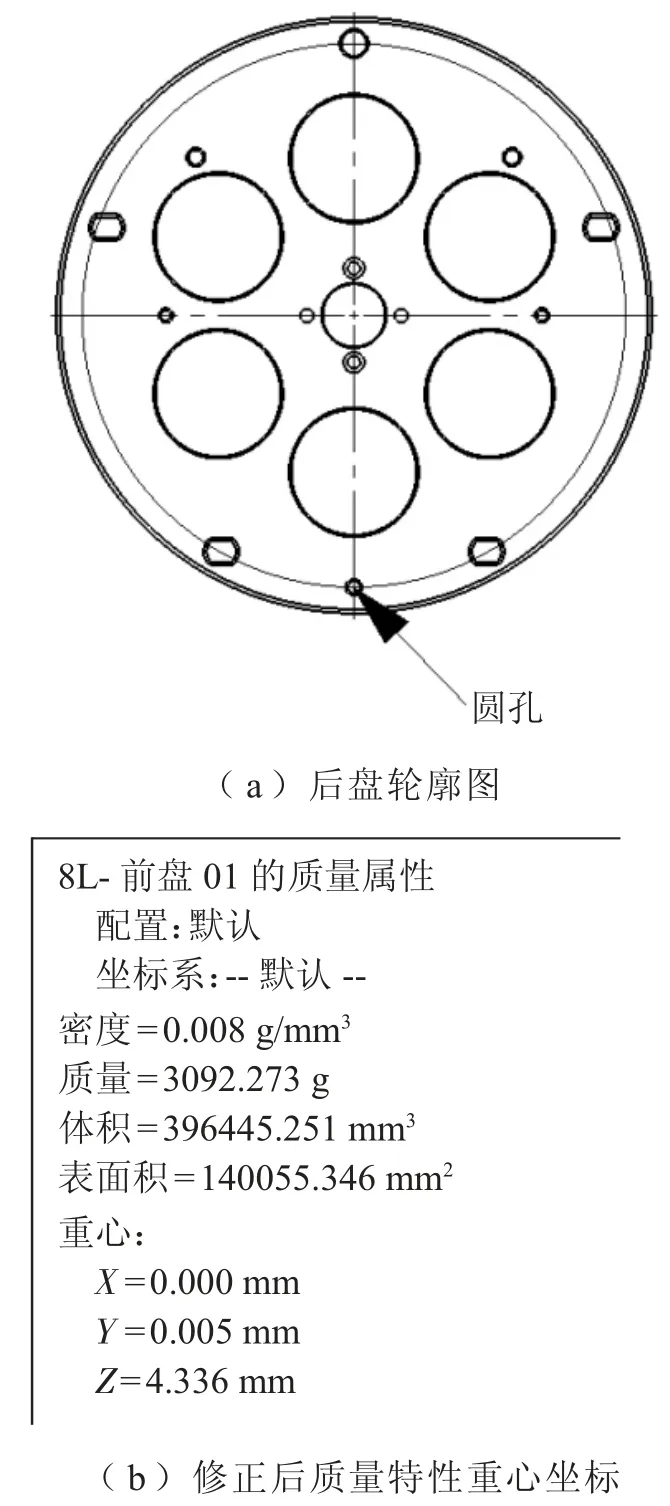

3.2 后盘模型的重心修正

参照CAD设计软件中质量特性功能的重心坐标,在满足结构功能前提下,因X向(水平方向)处于左右对称结构,所以仅需调整后盘模型中作修正用的圆孔特征〔如图5(a)所示〕的轮廓大小和位置致使后盘Y向(垂直方向)的重心接近坐标系(Y值)为0即可,如图5(b)所示。

图5 后盘重心修正图

3.3 满载晶圆片盒刚性转架模型的重心修正

该组合实体在实际工作中进行高速旋转时因离心力作用,晶圆片外径面始终与套入限位支杆上的晶圆护管外径面呈相切状态,因此选取晶圆片与套入限位支杆上的晶圆护管呈相切时的位置作为其模型参照,可相对准确地进行重心修正,依照CAD设计软件中质量特性功能的重心坐标,因该模型X向(水平方向)处于左右对称结构〔如图6(a)所示〕,所以仅需调整作修正用的配重支杆的轮廓和位置致使该模型Y向(垂直方向)的重心接近坐标系(Y值)为0即可,如图6(b)所示。

图6 满载片盒的刚性转架重心修正图

4 刚性转架中限位支杆同心包角(2θ)及晶圆护管材质的确定

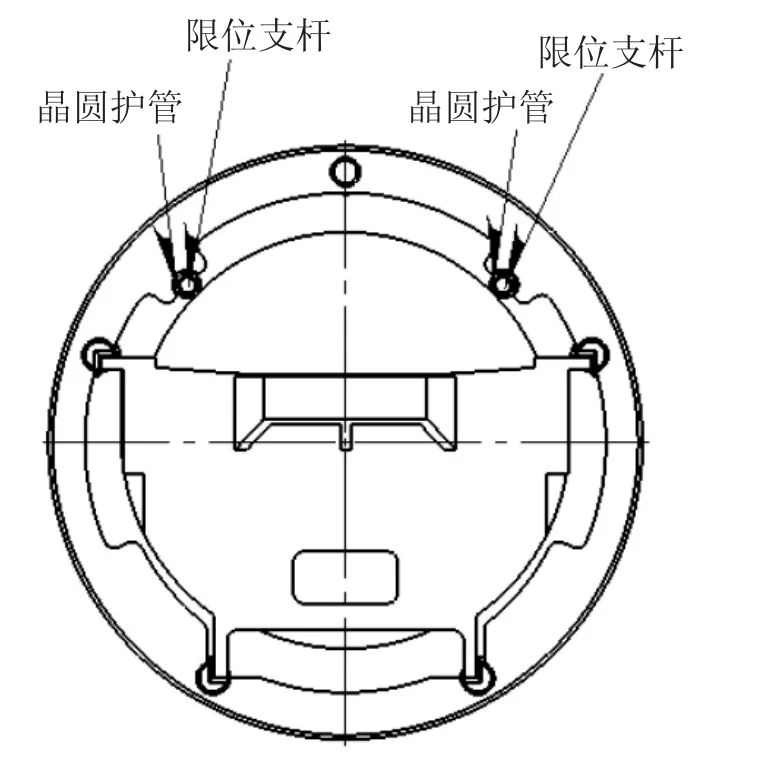

刚性转架中配置的两根限位支杆及套入其上的晶圆护管起到限制晶圆片盒的摆动量和对探出片盒裸露区域晶圆片的缓冲保护,如图7所示。

4.1 限位支杆同心包角(2θ)阈值确定

两根限位支杆呈等径对称分布,当2θ逐渐小于90°时,如图7所示其阴影区域呈现出明显不均等,弊端是限位支杆上套入的晶圆护管不能对晶圆片进行等效离心阻挡,造成晶圆片沿X向(水平)左右摆动量增大,会加剧不平衡量,同时对晶圆护管磨损加大,严重时会出现晶圆片切入晶圆护管造成废品,反之当2θ逐渐大于90°时,弊端等同于2θ逐渐小于90°。因此,2θ取值以90°为准。限位支杆包角(2θ)对晶圆片X向摆动量影响如图8所示。

图7 刚性转架中限位支杆及晶圆护管示意图

图8 限位支杆包角(2θ)对晶圆片X向摆动量影响示意图

4.2 晶圆护管材质选择依据

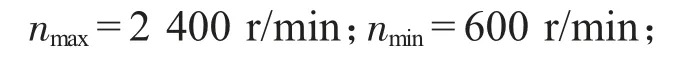

该设备使用中,满载晶圆片盒的刚性转架组合实体的转速范围设定在600~2 400 r/min之间,通过实际离心力计算值可作为晶圆护管材质选择的依据。

离心力计算公式[2]:F=m(2πn/60)2D

式中,F为离心力;m为回转体质量;n为回转体转速;D为直径。

以200 mm(8英寸)晶圆为例,具体计算值为:

m=9.96 kg(满载片盒的刚性转架质量)

D=1.5 mm(取值依据:晶圆片外径面与晶圆护管的同心半径间的侧隙值为0.75 mm)

通过计算值可得出,高速旋转的晶圆片离心力大小随转速递增而增大,按计算出的最大离心力值作为选择适宜材质中的抗剪切力模量为依据,以此选取合适的晶圆护管材质。

5 动平衡验证

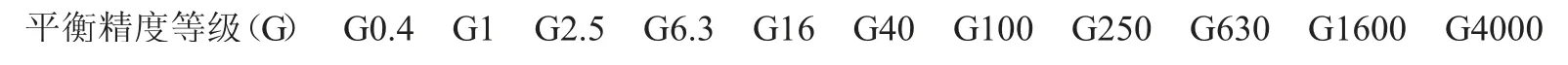

动平衡验证参照国际标准ISO1940《转子刚体的平衡质量》,如表2所示[2]。通过允用偏心量及残余不平衡量的计算值得出验证结果。其中,G值为平衡精度等级(mm/s)。

表2 平衡精度等级表

5.1 组合体的允用偏心量计算

通过e=(G×1000)/(n/10)计算满载晶圆片盒的刚性转架组合实体的允用偏心量[3],式中e为允用偏心量;G为平衡精度等级;n为工作转速。

以满载晶圆片盒的刚性转架为例,选用与之对标的平衡精度等级为G6.3。具体计算如下:

通过计算可得:当满载晶圆片盒的刚性转架最高转速为2 400 r/min时,允许的最大偏心量值是26μm,按图6(b)质量特性重心坐标的修正结果,偏心值16μm是满足要求的。

5.2 组合体的残余不平衡量计算

通过m=(e×M)/(r×2)计算满载晶圆片盒的刚性转架组合体的允许残余不平衡量[3],式中m为允许残余不平衡量;e为允用偏心量;M为旋转质量;r为旋转半径。

其中:旋转质量:9.96 kg;旋转半径:142.5 mm;

通过计算得出:m1为转速2 400 r/min时允许残余不平衡量,m2为转速600 r/min时允许残余不平衡量,通过大量试验及用户端实用效果反馈该组合体的残余不平衡量在<5 g是适用的,由此验证结果是完全达到要求。

6 结束语

对于该类设备,多数故障都与回转体不平衡有关,通过优化刚性转架的结构,确定Y向坐标系重心值的修正范围(Y值)及限位支杆包角(2θ)的合理数值,进行相关公式计算和动平衡验证,建立完善的数据库,以便于准确分析,有效提升设备性能。