增强体材料对RTM 复合板材力学性能的影响

2022-07-15贾立霞刘君妹

贾立霞 刘君妹

(1.河北科技大学,河北石家庄, 050018;2.河北省纺织服装技术创新中心,河北石家庄, 050018)

复合材料是由两种或两种以上不同性能的材料组分通过复合工艺制成的新型材料,其中纤维增强聚合物基复合材料,因其材质坚硬且质量轻,性能可设计,现已逐渐替代部分金属和合金材料,在交通运输、航空航天、军事国防等领域获得了广泛的应用[1]。依据不同用途的性能要求,通过选择纤维增强体的原料和纤维集合体结构,以及聚合物基体及复合成型方法,就可以加工出特定性能的复合制品。

随着复合材料应用领域的拓宽,其传统的成型工艺日臻完善,新的成型方法不断涌现[2]。树脂传递模塑成型简称RTM,是由手糊成型工艺改进而来的一种闭模成型技术,最早可以追溯到1940 年的Macro 法,当时是通过抽真空的办法实现树脂的填充和浸润[3]。这种复合材料制造方法能制造出两面光滑的制品,且成型效率高、对环境及人体健康不产生负面影响、可设计性强[4⁃6],近年来得到了越来越广泛的应用。

本研究采用RTM 复合工艺,以不同的织物作为增强体制作复合板材,通过对比分析增强体织物和其对应板材的拉伸性能,研究增强体织物原料对RTM 复合板材性能的影响。

1 试验材料

以碳纤维平纹织物、玄武岩纤维平纹织物和高强工业涤纶平纹织物为增强体制备复合板材。玄武岩纤维织物规格:单位面积质量200 g/m²,纤维体积质量3.00 g/cm³。碳纤维织物规格:单位面积质量200 g/m²,纤维体积质量1.80 g/cm³。涤纶织物规格:单位面积质量230 g/m²,纤维体积质量1.38 g/cm³。

1.1 增强体织物拉伸性能测试

为了对比分析增强体织物力学性能对最终复合板材性能的影响,根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1 部分:断裂强力和断裂伸长率的测定(条样法)》分别对3 种织物进行拉伸性能测试,每种织物测试5 块试样取平均值。测试仪器选用CMT550 型万能试验机,试样规格250 mm×50 mm,夹持隔距200 mm,拉伸速度20 mm/min,预加载2 N,测试结果如表1 所示。

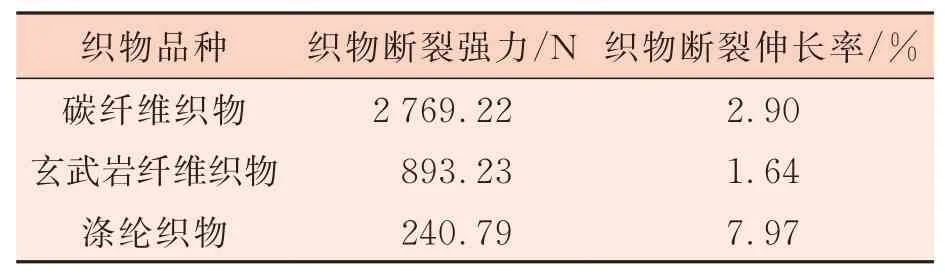

表1 3 种增强织物的拉伸性能测试结果

3 种增强体织物中,碳纤维织物的断裂强力最大,玄武岩纤维织物次之,涤纶织物的断裂强力最小;涤纶织物的断裂伸长率明显高于碳纤维织物和玄武岩纤维织物,表现出柔性材料的特性。

1.2 复合板材的制备

采用RTM 成型工艺制备板材,仪器设备选用GSC⁃20L 型高温恒温循环槽、XG⁃B 型反应釜及控制箱、DL⁃101⁃4S 型电热鼓风干燥箱以及配套抽真空装置,模具模腔尺寸36 mm×16 mm×5 mm。

1.2.1增强体织物层数的确定

根据模具尺寸,3 种增强体织物的层数应满足在模具内压紧情况下的厚度足够5 mm,防止高压注胶过程中增强体织物被树脂冲刷变形,影响板材的成型效果。以玄武岩纤维织物为基础,经织物厚度测试分析和RTM 填充试验,确定织物铺放层数为30 层,依据玄武岩纤维织物质量和纤维体积质量计算此时复合板材的纤维体积分数为40.1%。为使3 种不同纤维复合板材的力学性能具有可比性,3 种复合板材的纤维体积分数均确定为40.1%,同理计算出碳纤维织物和涤纶织物铺放层数分别为18 层和12 层,且均可满足充分填充模腔的要求。为改善玄武岩纤维织物和碳纤维织物与树脂基体的界面性能,在进行装模之前,选用KH560 有机硅烷类偶联剂对两种织物进行浸泡处理,晾干后备用。

1.2.2RTM 填充制备板材

复合板材树脂基体选用E51 树脂,固化剂为甲基四氢苯酐,促进剂为叔胺类促进剂DMP⁃30,按照树脂∶固化剂∶促进剂为100∶80∶1 的比例配置树脂体系。通过测试,确定树脂体系在温度为65 ℃~70 ℃时的黏度最低,流动性最好,因此选用的注胶温度为65 ℃,注胶时间为1 h,期间进行两次注胶,以保证树脂对增强体织物的充分渗透。

在RTM 设备模具中按设计的铺放层数铺放3 种增强体织物,并注胶。注胶完成,采用加热固化,固化工艺过程为80 ℃(2 h),100 ℃(3 h),120 ℃(2 h),总固化时间为7 h。固化完成后,自然冷却,然后开模,即可得3 种复合板材。

2 复合板材性能测试

复合板材弯曲试验参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》进行。使用的仪器为CMT550 型万能试验机,采用三点弯曲测试方法。板材厚度5 mm,依据标准确定测试跨距80 mm,因此确定测试样品长度100 mm,宽度(15±0.5)mm,试验速度2 mm/min。每种板材测试5 块试样,取平均值,记录测试结果,同时记录载荷⁃位移曲线和板材弯曲破坏模式。

复合板材拉伸试验参照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》进行。使用的仪器为CMT550 型万能试验机,试验方法为沿试样轴向匀速施加静态拉伸载荷,直到试样断裂或达到预定的伸长。参考标准确定试样尺寸规格250 mm×25 mm,夹持距离200 mm。试验速度2 mm/min。每种试样测试5 块样品,取平均值。同时记录载荷⁃位移曲线和各板材的拉伸破坏模式。

3 测试结果分析

3.1 纤维原料对复合板材弯曲性能的影响

不同增强体织物复合板材的三点弯曲性能测试结果如表2 所示,破坏状态如图1 所示。弯曲测试加载过程中,玄武岩纤维织物复合板材表观破坏最为严重,发生了树脂和纤维的共同断裂,表现为脆性破坏;而涤纶织物复合板材试样由于涤纶本身存在的塑性变形且弯曲断裂伸长率最大,在弯曲试验中破坏程度最小,在达到最大位移时只是发生整体弯曲,树脂与增强体脱黏,而未出现明显的断裂现象;碳纤维织物复合板材在弯曲过程中塑性变形低于涤纶织物复合板材,由于树脂和纤维间的界面强度较高,板材出现明显裂痕,没有完全失效。

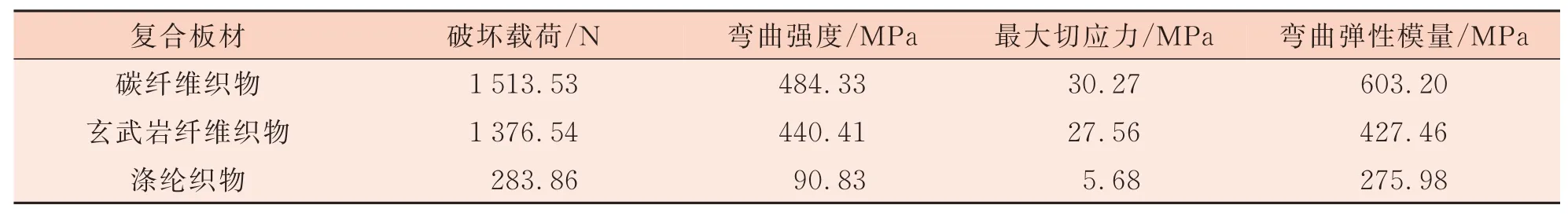

表2 3 种复合板材三点弯曲性能测试结果

图1 各复合板材的弯曲表观破坏

由表2 数据可见,经RTM 复合加工的相同体积分数的3 种复合板材,碳纤维织物复合板材的破坏载荷、弯曲强度、弯曲弹性模量、最大切应力均最大;玄武岩纤维织物复合板材的4 种力学性能较碳纤维织物复合板材稍差;涤纶织物复合板材的力学性能最差。发生断裂破坏时,观察到涤纶织物复合板材的弯曲位移最大,体现出较大的柔韧性。由此可见,树脂基织物增强体复合板材的力学性能主要取决于增强体织物本身的力学性能,碳纤维织物的力学性能最好,所对应复合板材的弯曲性能最好,玄武岩纤维织物次之;涤纶织物的伸长率最大,故其复合板材的弯曲模量最小,涤纶织物的断裂强力最小,故其复合板材的相应弯曲力学性能在3 种板材中也最低。

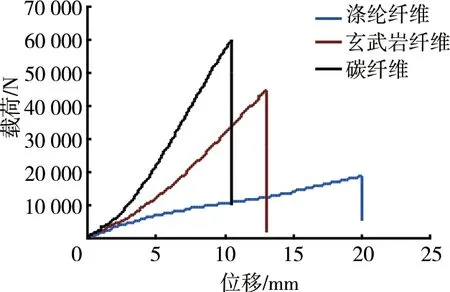

为进一步分析3 种复合板材的弯曲特性差异,记录弯曲载荷⁃位移曲线如图2 所示。

图2 各复合板材的弯曲载荷⁃位移曲线

由图2 可见,碳纤维织物复合板材和玄武岩纤维织物复合板材的载荷⁃位移曲线相似,在较小变形的情况下,弯曲载荷呈直线上升,弯曲模量较高,达到最大载荷后,试样发生弯曲断裂,载荷直线下降,呈现出脆性特征。而涤纶织物复合板材随变形增加,载荷上升缓慢,达到最大载荷后,并未发生载荷突变,而是随变形加大,载荷缓慢下降,呈现出明显的韧性特征。

3.2 纤维原料对复合板材拉伸性能的影响

3 种增强体复合板材的拉伸性能测试结果如表3 所示。

由表3 可见,碳纤维织物复合板材的拉伸强度和拉伸弹性模量最高,涤纶织物复合板材拉伸弹性模量、拉伸强度最小,而断裂伸长率最大,证明涤纶织物复合板材在拉伸时经较大位移后才会发生拉伸破坏。碳纤维织物和玄武岩纤维织物增强的复合板材拉伸时为脆裂,断口平整,纤维保持较为完整的状态,涤纶织物复合板材断裂则出现纤维抽拔、滑移状态。对比表1 可知,增强体织物的拉伸性能在复合板材的拉伸性能中均有相关呈现,由此可见织物增强树脂基复合板材的拉伸性能主要取决于增强体纤维及其织物的力学性能。

表3 3 种复合板材拉伸测试结果

3 种复合板材的拉伸载荷⁃位移曲线如图3所示。

图3 各复合板材的拉伸载荷⁃位移曲线

由图3 可见,拉伸初期3 种复合板材差异不大,对应于板材树脂基体的微量形变,拉伸位移进一步增大,增强体织物在拉伸中起到主要的承载作用,3 种复合板材因增强体织物拉伸性能的差异而呈现出不同的拉伸特征。碳纤维织物复合板材因碳纤维织物的拉伸模量高、强度大而呈现出最大的拉伸模量和断裂强力。而涤纶织物复合板材的拉伸断裂伸长明显高于另外两种复合板材,呈现出更大的柔韧性,这也直接体现着涤纶织物的拉伸性能。

4 结论

采用RTM 复合工艺制备了以玄武岩纤维织物、涤纶织物和碳纤维织物为增强体的环氧树脂基复合板材,通过弯曲性能和拉伸性能测试,发现复合板材的力学性能在很大程度上取决于增强体织物的力学性能。拉伸强度较高而断裂伸长较小的碳纤维织物和玄武岩纤维织物所增强的复合板材,在承受弯曲载荷时,所表现出的抗弯刚度和弯曲强度均较大,载荷⁃位移曲线相似,达到最大弯曲位移后发生脆性弯曲断裂。而柔韧性较好、拉伸强度低的涤纶织物所增强的复合板材在弯曲载荷作用下,随变形增加,载荷上升缓慢,达到最大载荷后,并未发生载荷突变,而是随变形加大,载荷缓慢下降,呈现出明显的韧性特征,测试结束后板材未发生整体断裂,载荷去除后还会发生一定的变形回复。由复合板材的拉伸测试分析可知碳纤维织物复合板材因碳纤维织物的拉伸模量高、强度大而呈现出最大的拉伸模量和断裂强力。而涤纶织物复合板材的拉伸断裂伸长明显高于另外两种复合板材,呈现出更大的柔韧性。由此可见在实际应用中应合理选择织物增强体,以调整复合板材的力学性能,适应不同用途的需要。