控制轮对压装质量﹑提高轮对压装合格率的探索

2022-07-15张弓宋一楹

张弓 宋一楹

摘要:本文以转向架分厂RE2B型轮对压装过程中的轮对及车轴、车轮为主体研究对象,以轮对压装过程中出现的各种质量问题为论点,对其加工及压装过程中各因素之间的关系及状态进行研究。轮对组装过程中出现的质量问题:轮对压装吨大、吨小、轮位差超差、内侧距超差、轮对压装曲线不合格、烧轴、烧孔等,通过现场轮对压装过程中的数据进行分析,找出轮对压装过程中各种影响轮对压装质量因素与轮对压装之间的关系。文中详细阐述了影响轮对压装质量主要因素与控制措施,从而提高轮对压装合格率的探索,减少烧轴烧孔现象发生。

关键词:轮对;车轴;压装曲线;原因分析

1轮轴在铁路货车的重要作用

轮轴承担车辆全部重量,且在轨道上高速运行,同时还承受着从车体、钢轨两方面传递来的其它各种静、动作用力,受力很复杂,因此要求轮对应有足够的强度,以保证在容许的最高速度和最大载荷下安全运行。轮对是转向架中重要的部件之一,又是影响车辆运行安全性的关键部件之一,故在新造、厂段修及运用中,对轮对都有严密的技术要求和严格的管理制度。

2《铁路货车轮轴组装检修及管理规程》(铁运[2016]191号)对轮对组装的主要技术要求

2.1同一车轴上必须组装同型号﹑同材质的车轮。

2.2原车轮与车轴不得重新组装。

2.3轮对与轮毂孔配合过盈量为0.8‰~1.5‰。

2.4车轴轮座磨削完后表面粗糙度为Ra1.6μm,轮座外侧应有一圆锥形引入段,轮毂孔内径面粗糙度须达到Ra6.3μm。

2.5轮对组装前,轮座表面及轮毂孔内径面须清洁,均匀涂抹纯植物油。

2.6轮对组装后,压力曲线应符合铁运TB/T1718中规定的9种压装压力曲线。

2.7輪位差不大于3mm,50钢车轴压装力范围为343KN-588KN/100mm。

2.8轮对内侧距离任意三处差不大于1mm。

3轮轴装配的机理分析

轮轴组装为过盈冷压装,采用的过盈量比0.8~1.5‰之间,在组装过程中,车轴的轮座部分沿车轮毂孔移动,在压装配合面产生弹性变形和塑性变形,当压装力克服了压装配合面上正压力产生的摩擦力时,才能产生两者的相对移动,从而实现轮轴的组装。

3.1质量问题原因分析

3.1.1在压装过程中车轮加工的粗糙度过低或过高,引起压装曲线的抖动,输出不合格曲线。

3.2.2车轴轮座圆锥度不符合图纸要求,形成倒稍,车轮内孔倒角过小,造成压装后曲线吨位超限。

3.3.3车轮与车轴选配的过盈量不合适,造成的曲线吨位输出不正常。

4烧轴烧孔车轴分析及解决方法

4.1出现烧轴烧孔主要原因

4.1.1引起该现象的主要原因:温度过高,导致压装介质(纯净植物油)变稀,轮毂孔刷油后很难附着其表面,导致压装过程中温度升高出现烧轴烧孔现象

4.2解决措施

采取降低压装介质物理降温并在工艺要求范围内增大轮毂孔粗糙度措施使得轮对压装可顺利进行,避免烧轴烧孔现象再次发生。

4.2.1物理降温:将植物油放入冰柜冷冻后使用(冷冻时间不低于3小时),油盒内植物油每用完三分之一时向油盒内加入冷冻过的植物油。增大压装介质浓度,使其更容易挂到孔壁上,减少烧轴概率。

4.2.2增大轮毂孔粗糙度:工艺要求轮毂孔加工后粗糙度不得超过Ra6.3,现采取调整刀具角度方法,使得粗糙度在满足工艺要求前提下数值增大,有利于压装介质挂到孔壁上,减少烧轴概率。

5轮对内距三点差(≤1mm)超差因素研究

5.1原因分析

5.1.1车轮来料状态分析:目前车间使用的车轮为马钢生产的整体辗钢车轮和大同爱碧玺公司生产的整体铸钢车轮两种,车轮的轮辋内侧面和踏面加工表面,工艺流程为先热处理后机械加工,轮辋内侧面的平面度≤0.5mm,两个内侧面平面度为0.5mm的车轮组装在一起,即使最高值相对,内距三点差正好等于1mm不超标准,可见轮对内距三点差超差与车轮的来料状态无关。

5.1.2车轮加工过程分析:车轮加工的定位面为外轮毂面,夹紧面为车轮踏面。若外轮毂表面附有异物或油漆流坠,当车轮装夹定位时造成轮辋内侧面与立镗的镗杆不垂直,轮孔加工后中心线与内轮辋面不垂直,这样的车轮与正常的车轮组装在一起,轮对内距三点差大于1mm是意料之中的。

5.1.3车轮组装过程分析:车轮与车轴在组装过程中,当轮对压装机的鞲鞴中心与车轴中心线一致时,车轴在轮座引入端的引导下,以30~200mm/s的速度缓慢压入车轮轮孔,此时车轮在压装定位铁的作用下保持轮辋内侧面与车轴的中心线保持垂直,从而保证了整个压装过程处于理想状态。当发生轮对压装机组装胎具的定位导向轮发生磨损,导致车轴中心线与压装机鞲鞴中心不一致或压装定位铁重复受压在其表面产生压痕时,导致压装后车轮的轮辋内侧面与车轴的中心线不在保持垂直偏差,该垂直偏差反映在两车轮内侧面的平行偏差与轮辋内侧面的平面度偏差累加后,就造成了轮对内侧距三点差大于1mm。

6过盈量、轮毂孔圆柱度与轮对压装力关系的研究

6.1轮对与轮毂孔配合过盈量为0.8‰~1.5‰。RE2B轮对组装过盈量为0.169-0.312mm。50钢车轴压装力范围为343KN-588KN/100mm。RE2B轮对组装绝对压装力为723-1223KN。轮毂孔加工后圆柱度不大于0.05mm。

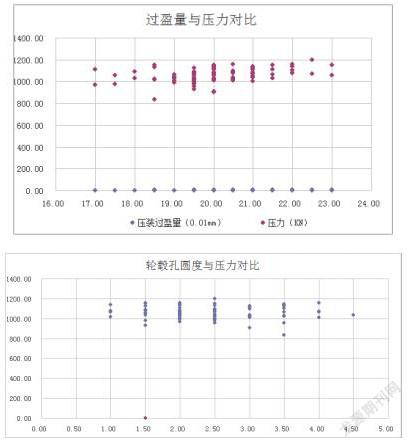

6.2轮对组装过程中现场跟踪观察轮对压装压力与过盈量及轮毂孔圆柱度之间的关系,并作出数据统计分析:

6.2.1通过数据分析后认为轮对压装过盈量应控制在0.19-0.21mm之间为宜。

6.2.2车轴圆柱度为不大于0.015mm,由于车间轮对组装采取基轴制,现将轮毂孔加工后圆柱度控制在0.015-0.035mm为宜。

6.3数据统计见下表:

结术语:通过上述的分析笔者认为提高轮对压装合格率,关键是控制影响轮对压装质量的因素,在对轮对压装介质温度、轮毂孔粗糙度、轮对内测距三点差、过盈量、轮毂孔加工圆柱度进行合理控制下,才能减少不必要的返修成本。实施的措施有:控制压装介质温度、在合理范围内增大轮毂孔加工后粗糙度,改善喷油装置,合理选配压装过盈量,车轮加工轮孔圆柱度调节等。

参考文献:

[1]广重严,铁路机车车辆轮对、北京:中国铁道出版社、1981(P201-202)

[2]严隽耄,车辆工程、中国铁道出版社、

[3]《铁路货车轮轴组装检修及管理规程》(铁运[2016]191号)