一种普通车床高强度跟刀中心架设计

2022-07-14闫振国

兰 真,闫振国

(中国石油集团渤海石油装备有限公司,天津 300280)

0 引言

大导程螺杆可以在专用的卧式数控铣床上加工完成,但是卧式数控铣床价格十分昂贵[1]。多数企业依然采用普通车床,将其改装或加装后实现大导程螺杆加工功能,以节约成本。跟刀中心架一般作为独立结构加装在普通车床上,起到支撑扶持工件的作用,是加工大导程螺杆必不可少的辅助装置。

实际上,利用普通车床加工大导程螺杆的难度要比加工光轴大得多,例如:用CW6180普通车床加工直径32 mm、长度7560 mm、偏心距8 mm、导程480 mm的单头转子时,坯件相对方向的加工余量会相差16 mm,类似于在铣削一根柔性的轴,这就要求跟刀中心架要有足够的强度并能保持工件的稳定性。

1 传统跟刀中心架存在的不足

跟刀中心架通过支撑块扶持工件,若支撑块与工件之间的摩擦力过大,不但会损坏工件加工表面,而且会增加运动阻力,加速支撑块的磨损;反之,支撑块就起不到辅助支撑的作用,工件也会因不定中心而无法加工。因此,支撑块的扶持力必须要控制适当,这是保持工件稳定性的关键。目前,跟刀中心架设计的种类多样,但普遍存在着一些不足[2-5],主要表现为以下3点:

(1)多数跟刀中心架是以床鞍为支撑体,中心架的强度和刚性受到一定的限制;受结构和位置影响,支撑块难以施加适当的压力于工件表面,工件稳定性不容易保证。

(2)有些跟刀中心架设计的支撑块与工件接触面积过小,支撑块只能夹持在螺杆外侧非平行设置的螺旋上,当导程较大时无法顺利过渡。

(3)一部分跟刀中心架的支撑块无法更换,或者在更换时必须用检验棒准确地计算出各个卡板的厚度,才能保证夹持定位的中心与主轴轴线趋于一致,操作不便。

此外,还有一些跟刀中心架夹持部分设计成用弹簧或液压的方式控制支撑块的压力,实际上这并不合理。因为工件加工过程中受切削力、自身重力、弯曲变形和夹持力等多种力的综合作用,受力是复杂多变的,当这个复杂变化的力大于弹簧或液压的预定值时,支撑块就会产生退回,此时跟刀中心架将起不到定位扶持作用,对工件的加工和稳定性都是不利的。

2 高强度跟刀中心架设计

2.1 基本结构

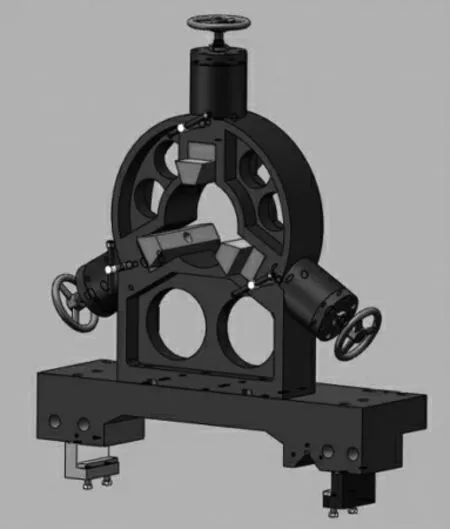

针对上述问题,设计了一种结构简单、稳定性好的高强度跟刀中心架。装置主要由扶正架、滑套、丝杠、法兰盘、手轮、压板、平键等部分组成,跟刀中心架基本结构如图1所示,跟刀中心架实物如图2所示。

图1 高强度跟刀中心架的基本结构

图2 高强度跟刀中心架的实物

扶正架为增强减重的镂空设计,与支撑板间隙配合,具备抗旋转定位功能;支撑板与滑套之间采用螺纹连接,滑套与丝杠之间采用螺纹连接,法兰盘通过螺栓与扶正架固定,手轮旋转带动支撑板夹持工件,锁紧螺丝和锁紧螺母对丝杠进行定位;底座通过螺栓和定位销与床鞍端面连接,并以机床导轨为支撑,作为扶正架的独立承载体;压板和压板条通过螺栓调整底座间隙。

2.2 技术特点

(1)高强度跟刀中心架总成采用与机床床鞍端面连接,并以床身导轨为支撑的固定方式,既加强了其刚性和稳定性,又满足了跟刀架的功能,同时也缩短了安装辅助时间,提升了使用效率。

(2)高强度跟刀中心架支撑块成120°布置,并设计为梯形截面的长条结构,3点支撑与手动螺杆调节相结合的夹持方式使扶持力变得可控,极大的提高了工件的稳定性;扶正架与底座之间设计平行的键槽,通过平键就能实现根据不同的导程长度更换相应支撑块的需求。

(3)高强度跟刀中心架底座设计3个滑动接触面(V形面与平面),接触面分别安装耐磨层,用涂色法刮研后与机床导轨贴合,确保接触精度与形位精度满足设计要求;底座下部同时设计可调压板与压板条,通过螺栓调节间隙,可有效的抵消中心架在工作时向上抬的分力,减小铣削时产生的振动,保证加工精度。

2.3 应用效果

高强度跟刀中心架可应用在不同型号的车床上。将其应用在CW6180车床上,经过多次的加工实验,结果表明:高强度跟刀中心架能够满足预期的功能,效果良好,高强度跟刀的应用效果如图3所示。

图3 高强度跟刀的应用效果

3 结语

高强度跟刀中心架摒弃以床鞍为支撑的传统方式,改用以机床导轨为支撑的方式,提高了其刚性和强度;装置不仅能够满足跟刀架的功能,而且实现360°三爪均匀分布,手动螺杆调节,大幅增强了工件的稳定性;装置作简单易行,定位精度高,使用效率高,提高了普通车床整体技术水平。