关节轴承固定方法研究现状与展望

2022-07-14曾祥辉

曾祥辉

(中航西安飞机工业集团股份有限公司,陕西西安 710089)

0 引言

在机械传动中,自润滑关节轴承的作用主要有两个:连接两相对运动的活动部件;由于关节轴承的球形滑动接触面积大、倾斜角大,可以传递较大轴向和径向载荷。为了提高自润滑关节轴承在机构运动中的可靠性,需提升其安装固定方法,通过对比国内外自润滑关节轴承研究机构和制造企业在此领域的研究成果,虽然都对安装固定给出了指导性文件,但在实际工程应用中经常由于座孔设计尺寸、收压参数以及选用工具不合理等问题,导致轴承出现异响、紧涩甚至抱死失效的故障。因此,航空关节的安装固定对轴承性能有重要的影响,科学合理的安装固定方法不仅能保证使用性能,还可以延长自润滑关节轴承的使用寿命[1]。

1 轴承固定方式汇总

1.1 螺栓连接板固定

此类固定方式主要原理是通过螺栓将压板与轴承座内圈夹紧,固定方式简单,轴承容易调换,但是增加了结构质量和空间尺寸(图1)。

图1 螺栓连接板固定

1.2 模具收压固定

外圈带安装槽的关节轴承,其外圈材料相对偏软、易挤压变形,因此需要控制收压力值,当载荷过大时,容易对外圈造成过度挤压、增大无载启动力矩。

1.3 滚轮滚压固定

滚轮滚压固定方法主要是通过小球挤压轴承外圈,塑性变形积累实习圈整体变形,但是要求轴承外圈或座孔材料相对较软,而且滚轮压力不易控制(图2)。

图2 滚轮滚压固定

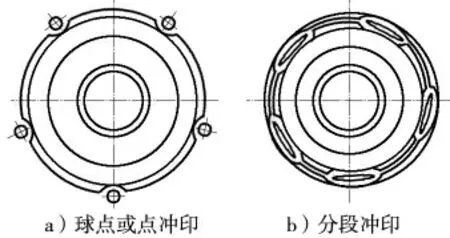

1.4 冲点固定

当轴承座孔材料不易变形时,易选用冲点收口的固定方式。不过由于轴承外圈和基体金属材料变形量小,轴承外圈没有得到稳定包覆,采用这种固定方式后轴承无法承载较大轴向载荷(图3)。

图3 冲点固定

2 轴承收压固定质量评价

航空自润滑关节轴承在收压之后,需对轴承自身性能和固定质量做全面检测,衡量能否满足使用要求。评价指标一般包括表面质量、变形情况、轴向推出力和无载启动力矩等。

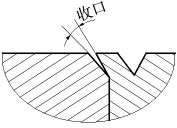

2.1 金属塑性变形及其表面质量

关于塑性变形以及表面质量,标准MIL-STD-1599—1993中规定,在轴承外圈收口处不允许出现褶皱、裂缝和毛刺,允许出现滚压痕迹(图4)。轴承收压之后,用塞尺检查轴承外圈与基体座孔之间倒角的贴合程度,间隙最大不超过0.1 mm[2]。收口之后,在出现滚压痕迹的地方应涂抹底漆或防锈油进行防锈处理。

图4 收口边缘间隙控制

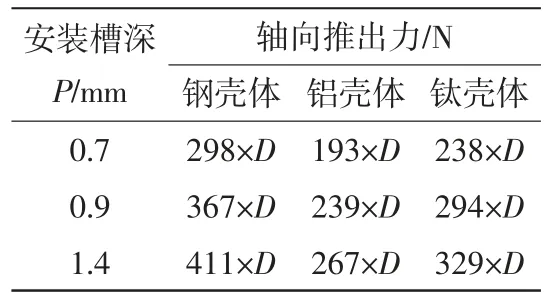

2.2 轴向推出力检查(轴向位移量检查)

轴承固定之后,在不破坏轴承固定变形的前提下,一般借助专用加载工具在轴承外圈加载一定力值,用轴承位移量来表征轴承轴向承载能力。影响位移大小的因素有多个,如关节轴承固定工艺方法、座圈材料、安装槽深度、轴承外径尺寸等。通常在轴承工艺试验件检查轴向推出力,工艺试验件和零件保持同材料、同规格、同尺寸。以外圈带安装槽类型的轴承为例,关节轴承轴向推出力可按表1计算。其中,对铜合金材料外圈的轴承,轴向推出力值为计算值×50%;除了表中所列壳体材料之外的材料,依据材料强度等级选择与表中材料最接近的材料,计算其轴向推出力。

表1 外圈带安装槽类型的关节轴承轴向推出力

2.3 无载启动力矩检查

无载启动力矩检查,即旋转灵活性检查,标准NAS 0331—2013要求滚动轴承固定后应旋转灵活,不存在紧涩现象,关节轴承固定后无载启动力矩不超过安装前无载启动力矩的2倍[3]。

3 国内外研究现状

自润滑关节轴承安装与固定方法在国内目前主要依据中华人民共和国航空行业标准HB0-37—2003[4],通过推荐的壳体材料强度极限系数和壳体有无沟槽选择合适的固定方法。除了上述方法,国内大型航空自润滑轴承研究机构和飞行器制造单位也相继根据自己的实际条件需求,提出了很多先进的安装和固定工艺方法。比如,中航西安飞机设计研究所设计了轴承轴向定位和定力收压工具,该方法操作简单,制造难度小;中航直升机设计研究了滚珠收口器,该装置通过改变安装在收口器内部的钢球间距来适应各类轴承;中航成都飞机设计研究所,通过旋转螺栓产生的夹紧力对零件基体进行滚压从而实现收口固定,实现了收压固定轴承不受环境和设备的限制,人工手动对轴承进行收口。

国外自润滑关节轴承的安装与固定工艺方法主要依据美国国家军用标准MIL-STD-1599和美国航空航天工业协会标准NAS 0331—2013《通过收压或冲点轴承的安装和固定》,从自润滑关节轴承从压人、收口固定到最终质量检测都有明确参数尺寸要求。法国SARMA公司在其自润滑关节轴承产品标准中明确指出固定方法采用收压轴承外圈的固定方法,与MIL-STD-1599军用标准中所提到的收压方法不同之处在于收压倾角。美国KAMATICS轴承公司依据军用标准MIL-STD-1599在其设计指导说明书中按照不同类型轴承给出了6种自润滑关节轴承的安装固定方法。NHBB、RBC等公司的轴承设计指导手册也均指出航空用自润滑关节轴承的固定工艺主要采用收压外圈和收压壳体的形式[6]。所以,国外对于航空自润滑关节轴承的安装固定主要依据美国国家军用标准MIL-STD-1599和美国航空航天工业协会标准NAS 0331—2013,都是采用冷工艺方法,通过金属塑性变形收压轴承外圈或收压壳体,只是在不同用途、不同类型要求的产品做了微弱调整。

4 轴承固定技术存在的问题

4.1 理论创新存在漏洞

为了使收压过程尽可能方便,同时易于生产现场操作,收压轴承外圈成为航空自润滑关节轴承的首选方法,但是在收压过程中会出现无载启动力矩增大甚至轴承内圈卡死现象,根本原因就是固定工艺参数、轴承V形槽结构设计及对固定工装设计理论基础研究存在短板。收压轴承外圈是金属的塑性变形,涉及材料成型、材料力学和工程材料等多门基础理论学科,研究其各项因素的动态变化对关节轴承固定具有重要意义。

4.2 关联协同研究不足

航空自润滑关节轴承的安装收口质量受多个因素影响,如轴承技术参数、工装设计参数及工艺文件技术参数等。尽管在编制装配工艺文件时,依据行业标准以及各大轴承厂商所提供的指导材料,给出收压固定所需的力值、保压时间及所需模具压力角等参数,但是上述参数来源都是相互独立的,参数之间没有系统性关联协同,如在收压不同类型轴承,不同壳体材料,其壳体座孔倒角尺寸缺乏系统性研究。在实际操作中,由于操作人员缺乏相关知识培训,在收压安装过程中过多地依赖于以往经验,容易出现轴承安装固定之后异响、紧涩等故障,不能满足工程需求。

4.3 装配工艺方法陈旧

通过总结国内各个飞机制造企业目前所采用的收压固定方法,基本上依赖于冷加工工艺,即轴承外圈材料的塑性变形。在装配现场发现,金属发生塑性变形时操作者无法根据不同类型轴承给予相应变形力值,极易发生轴承外圈或壳体变形量过大导致轴承无载启动力矩增大造成轴承内环无法灵活转动。上述分析表明,轴承收压固定领域的工艺方法比较保守,目前材料塑性变形领域发展迅速,涌现出很多先进工艺方法,如利用超声波振动技术等,但由于思维局限、创新研究不足,造成轴承安装收压技术停滞的局面。

4.4 工装设备适应性不足

目前收压关节轴承无论是收口器还是收口模,都需要借助于台式压力机或使用专用收压工装,这些设备体积重量庞大、不便于搬运,导致关节轴承安装固定对大型设备过多依赖。随着航空航天装备的不断发展,自润滑关节轴承已被广泛应用,同时也带来一系列问题。例如,航空装备集成度较高,轴承被安装到各个封闭狭小的空间中时,常用的压装固定设备很难完成装配作业,必须借助于特殊工装设备协调配合使用导致装配成本增加,装配周期加长。

5 轴承收压固定技术展望

5.1 工艺方法改进关键在于理论分析

在理论分析研究层面,轴承安装固定技术应该更加系统化、定量化。将零组件设计优化,金属挤压塑性成形基础理论与机械系统设计相结合,优化收压过程中的收压角度、安装槽位置及下压力值等参数,在每一个环节都有定量值,避免过度依赖工人操作经验。同时,可以通过工艺标准化将轴承收压过程的工艺方法固化,能保证产品的加工质量、提高工作效率。

5.2 突破传统领域,引入创新工艺方法

科学技术快速发展,要积极汲取其他领域的先进技术经验。面对传统工艺方法和金属塑性变形技术在轴承安装固定方面的不足,创新工艺方法成为一条捷径,目前各大行业多数处于多学科相互交叉相互耦合的大环境,各个制造领域不是相互独立的,可以通过学科之间相互融合、推陈出新,引进先进的创新工艺方法。例如,通过结合超声振动在加工过程中的降载效应,解决了传统固定方法施加载荷过大的问题,通过大数据、人工智能等算法寻求最优化固定参数。

5.3 提升安装固定装备的灵活性与机动性

航空产品结构复杂紧凑,提升装备的灵活性与机动性迫在眉睫,灵活便携式的工装设备不仅能够解决在狭小封闭空间的轴承安装固定问题,同时降低了操作人员的劳动强度,提升工作效率,而且能够拓展关节轴承在各个系统间的应用范围,也降低了研发特殊工装设备的成本[6]。

6 结束语

随着国际竞争局势愈来愈激烈,经过多年自力更生,我国在相关领域有一定的优势,但是在核心技术方面与制造强国还是有一定的差距,例如关节轴承等一些基础零部件的制造、安装、维护等技术都过度依赖外资企业。面对西方国家的市场垄断,我国相关技术人员需要有强大的自信心,更加注重基础研究,储备高精尖技术人才,掌握关键技术话语权。近些年来我国也取得的一系列成就,如国产大客机C919、水路两栖飞机AG600、神舟13号载人飞船相继成功首飞等。作为航空航天、军工装备系统重要连接件,自润滑关节轴承的固定性能将直接决定系统设备的安全与稳定,有关技术人员未来还要面对技术漏洞与不足继续奋力直追、攻克薄弱环节,为我国的工业事业添砖加瓦。