浅析D P船冬季海底双层保温管道铺设

2022-07-14孟小雨孟嘉岩姜宇超柴昕辰

孟小雨,孟嘉岩,姜宇超,柴昕辰,于 彬

(海洋石油工程股份有限公司,天津 300461)

1 海底管道铺设

1.1 海底管道

海底管道是海上油气开发过程中油气输运最经济、便捷和安全的方式。按照管道横截面类型分类,海底管道可分为单层保温管、双层管和集束管。与陆地管道不同,海底管道在承受管内、外压力的同时,还受海流与泥沙的冲蚀、海底低温环境与管内流体的巨大温差、海底微生物的腐蚀等海洋环境因素的综合影响。在成分、性能、尺寸控制等方面,海底管道用钢要求高于陆地[1]。为满足载荷要求,海管椭圆度与壁厚均需严格控制。金属管道外层常增加沥青砂胶涂层或者环氧涂层,同时配有阴极保护[2]。管道外部可以通过混凝土或玻璃纤维包装以保护外壁涂层。

为满足M管道85℃的运行温度,M海管更换项目所使用的海管为双层管,内外管间填充聚氨酯以保温。内管为管径12"(30.48 cm)、壁厚15.9 mm的无缝钢管,外管为管径18"(45.72 cm)、壁厚12.7 mm的高频直缝钢管。

1.2 海底管道铺设方法

目前,海底管道的铺设方法主要有4种,分别是拖管法(Tow method/Tow-lay)、S形铺管法(S-lay)、J型铺管法(J-lay)、卷管式铺管法(Reel barge method/Reel-lay)[2-3]。4种铺管方法各有特点,在不同的铺设工况下各有优势:拖管法使用拖轮进行海管铺设,仅适于离岸较近的浅水海域,后3种铺管法需铺管船与驳船配合施工,适于远离海岸的深水海域[4]。

1.3 S形铺管法施工流程

铺设系统主要由焊接站、张紧器、托管架3部分组成。S形铺管法因铺设速度快、效率高、适用于大口径管道和全部水深范围而备受青睐,是目前应用最广泛的铺管方法。

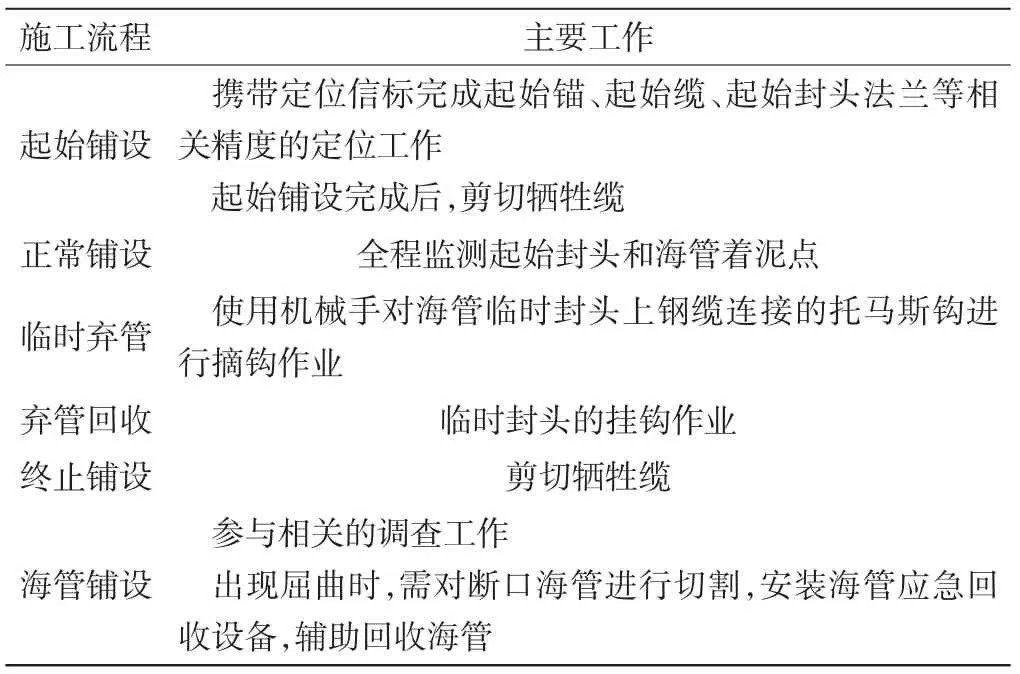

S形铺管法常规施工过程分为3个阶段,分别是起始铺设、正常铺设和终止铺设。受海况条件限制,海上施工有时无法连续作业,故设临时弃管、弃管回收两种流程。此外,施工前后还有大量前期准备及后期处理工作。

2 海底管道铺设作业船舶

2.1 铺管船

S形铺管法的应用需以铺管船为载体,铺管船主要历经了“无动力驳船改造—半潜式船型搭配固定式托管架—动力定位铺管船”三代的发展与改进。动力定位铺管船铺设效率高、对水深的适应能力强,成为目前S形铺管船的主流。

M海管更换项目选用的主作业船海洋石油201船是我国第一艘自主详细设计和建造的同时具备3000 m深水铺管能力、4000 t起重能力、DP-3级动力定位,且具备自航能力的深水起重铺管船,作业管径为6~60"(15.24~152.40 cm),作业水深为15~3000 m[5]。

2.2 动力定位船

海底管道铺设的全周期都受到环境条件的限制,包括风、浪、流、潮沙、海冰等,同时也存在地震等意外情况的影响。其中,风荷载、浪荷载与流荷载对铺设管道的影响最为显著。施工中多通过对表征环境信息的关键参数进行测量,完成环境荷载的监测。

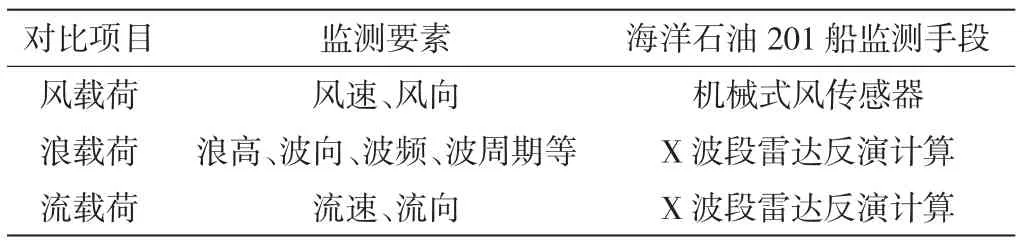

动力定位船舶是一种可执行高精度作业的全驱动水面船,通过对环境载荷的实时监测,由控制系统推演反算,控制安装在船体各部位的推进器,克服海洋中风浪流等环境因素的影响,独立的控制船体的纵、横向位置或艏向达到给定值,以尽可能抵消环境力的影响[6]。海洋石油201船采用DP3动力定位系统,选用康斯伯格(Kongsberg)公司的K-Pos系统(表1)[7]。

表1 环境载荷监测

3 海管铺设作业线及主要设备

3.1 海管铺设作业线

海洋石油201船是具有自航能力的动力定位(ABS DPS3;CCS DP3)双层甲板深水铺管起重船。在主甲板纵向中心线设有铺管作业线(以下简称主作业线或主线),主作业线的左右两侧设置双节点管道区域(以下简称辅线)。

双层保温管道铺设过程中,管段在铺管船上经过吊装、输送、组对、焊接、无损检测、保温材料填充、节点涂敷等流程后,接长为管道经过张紧器,沿托管架入海[8]。根据M项目双层保温管道铺设的作业要求,本次主线系统选配1个采用熔化极气体保护焊(GMAW)的自动焊接站、3个采用气保护药芯焊丝电弧焊(FCAW-G)的半自动焊接站、2个喷砂除锈站、2个防腐补口站及1个阳极安装站。表2中,NDT为无损检测,AUT为全自动超声波技术,PAUT为相控阵超声检测技术,UT和MT分别为磁粉探伤和超声波探伤。

表2 海洋石油201船主作业线工作站

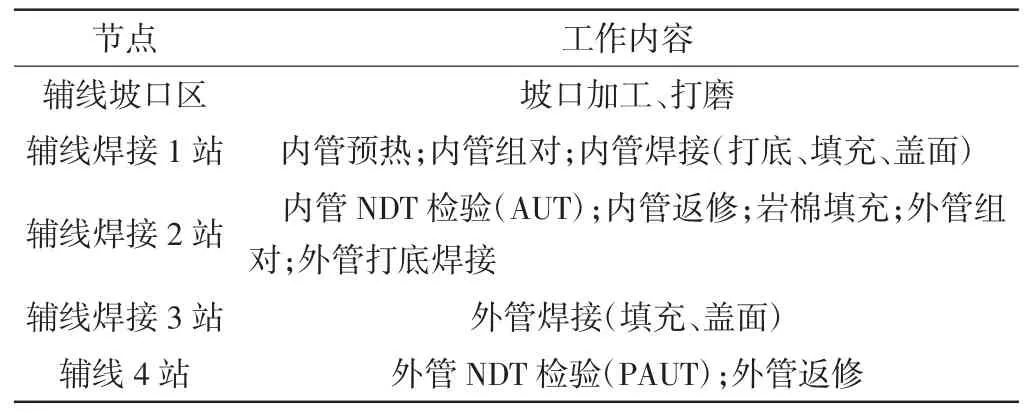

两侧每条辅线选配1个坡口预制区、3个使用埋弧焊(SAW)的焊接站、1个返修站(表3)。

表3 海洋石油201船左、右辅线工作站

3.2 海管铺设主要设备

高效的铺管作业依赖于各类装备的协调工作(表4)。目前铺管作业线系统上各类装备的设计、制造基本被国外公司垄断,如意大利的Goriziane公司、意大利Remacut公司、荷兰SAS公司以及新加坡PH公司等[8]。

表4 铺管系统设备布置

3.2.1 A/R绞车

A/R绞车(Abandonment and Recovery Winch,又称收放绞车)主要用于海底管道铺设中的弃管作业和收管作业,在实际作业中一般与张紧器配合使用,通过控制系统进行设置,可全自动完成张力转换[9-10]。

海洋石油201船配有2套A/R绞车,最大张紧力分别为400 t和300 t,分别用于铺管和船侧PLET安装。A/R绞车安装在A甲板前部,包括直角型排缆器、储绳卷筒、牵引卷筒、测量滚轮、导向滚轮、补偿滚轮等,A/R绞车由机侧控制箱和DP室控制系统共同控制。

3.2.2 张紧器

张紧器(Tensioner)是海底管道铺设的关键设备,作用即实现铺管过程中的张力控制,用于给已焊接管道提供张力并控制管道下放,并控制管道铺设速度[11]。

海洋石油201船设有2台张紧器,安装在主线5站与6站之间,钢管铺设时每台张紧器最大张紧力为200 t,水泥配重管铺设时每台张紧器最大张紧力为120 t,适用管径为6~60",由液压站侧控制箱、张紧器侧控制箱、DP室控制系统共同控制。

3.2.3 托管架

托管架是S形深水铺管作业中重要装备之一,它位于铺管船尾部或船侧,相当于船体的延伸,其功能是按特定的曲率支撑管道,并引导管道以设计的角度进入水下,控制管道下水时的弯曲变形[12]。

海洋石油201船托管架位于船艉,共4节,总长约106 m,最小铺管半径为90 m,最大铺管半径为365 m。M项目使用了两节。

3.2.4 ROV

在海管的铺设施工中,ROV(Remotely Operated Vehicle,水下机器人)可通过远程遥控,实现水下监控及水下机械操作。M项目选配ROV共2台,选用的ROV为200 HP(147.1 kW)、3000 m铠甲缆、TMS内软缆600 m重工作级水下机器人,配备一个SCHILLING TITAN-4七功能模拟机械手、一个SCHILLING RIGMAS-TER五功能机械手,可外接液压剪、液压砂轮机、钻石切割锯、吸泥泵等各类液压工具,具有很强的水下工作能力(表5)[13]。

表5 M项目ROV主要工作

4 施工面临的问题与效率提升对策

4.1 海况条件恶劣,高效利用天气窗口

依据设计文件,铺管作业环境限制条件较为严格,风速≤16 m/s,有义波高≤2.5 m,波浪周期≤9 s,流速≤2节。因冬季海况不佳,以往甚少进行双层海管铺设作业,根据以往项目经验,天气待机取纯工期的30%。但实际施工中,冬季海况远不及预期,作业窗口短暂且不连续。通过对施工海域作业海况的统计分析可以发现,M海域1—2月份天气待机在总工期中占比高达60.7%,制约铺管的关键因素为有义波高及波浪周期。

针对海况恶劣、施工效率不高的情况,提出如下策略:

(1)选取两家及以上独立且可靠性较高的天气预报服务商,结合铺管船动力定位系统现场实测数据,选择合适的天气窗口施工,在保障质量安全的基础上尽可能做到连续施工(如相邻两施工窗口间隔较短时考虑作业船舶现场避风,节约铺管船往返锚地与施工现场的时间及油料消耗)。

(2)锚地避风期间按照作业船最大管段储量自驳船倒驳海管至铺管船,避免因管段运输不及时,或现场海况不允许驳船与铺管船靠泊作业导致的铺管待机。

(3)根据管端质量将海管分组,在海况相对不佳时优先使用椭圆度更好的管段,以节约焊接组对时间,避免海况不佳时长时间停船带来的管道疲劳。

(4)锚固件安装采用陆地预制锚固件管段的方式,将锚固件这一特殊组件的安装转化为标准管段的安装,减少海上作业量,缩短海上作业时间。

(5)海况条件较长时间不支持铺管作业时,在不影响辅线预制海管作业的情况下,考虑临近海域其他项目穿插作业,高效利用作业船舶,避免长时间天气待机。

4.2 主线团队磨合,焊接效率稳步提升

双层管道内、外管焊接相互制约,需先进行内管组对、焊接、检验合格后,填充保温材料,然后拉动外管才能继续外管的组对、焊接,同时露出内管下一道坡口(图1)。

图1 双层管焊接示意

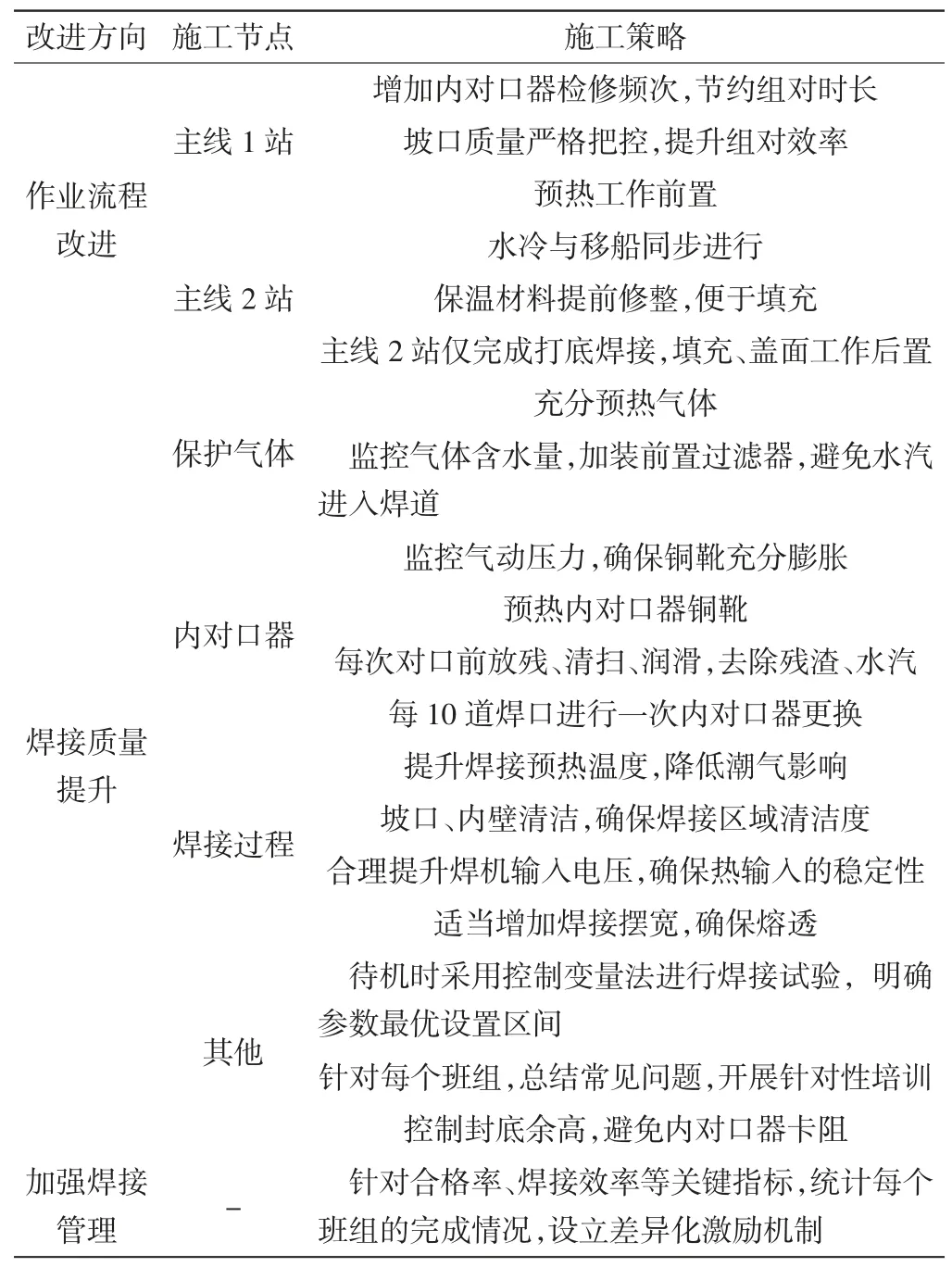

M项目施工过程中,主线焊接效率是制约铺管作业施工效率的主要原因,对作业线各节点有效作业时长进行统计,可以发现组对、焊接、返修是耗时最长的工艺流程,决定移船时间、制约作业线效率的关键节点是主线1站与主线2站(表6)。通过改进作业流程、提升焊接质量、加强焊接管理,可以有效压缩作业时长。

表6 主线焊接效率提升策略

4.3 强化精细管理,转型信息化数字化

在海上施工过程中,针对现场出现的各种问题,大量决策依托于施工经验,缺乏数据支撑。通过统计施工信息,建立成熟的数据库,可以为现场决策提供更为坚实的理论依据。

(1)油水消耗。通过对作业船舶的油水消耗情况进行统计,可以得到待机状态与作业状态的油水消耗速度。将海况信息纳入统计,分析耗油与浪高间的关系、耗水与气温间的关系。结合造水情况,得到作业船舶的油水消耗曲线,为油水补给节点决策提供数据支撑。

(2)焊接质量。焊接速度是制约施工效率的关键因素,其中,焊接质量(返修率)是决定施工效率的决定性指标。为提升焊接质量,优化焊接方法,可进行有针对性的统计与试验。以预热温度、送丝速度、焊接速度、摆动幅度、摆动速度、两侧停留时间等参数为变量,采用控制变量法进行试验,可得到针对某管道的焊接参数设置最优区间,对焊接工艺进行优化;通过对主线焊口号、焊工编号、焊接时长、缺陷类型、缺陷深度进行统计,对每位焊工的焊接情况进行分析,得到该焊工的作业效率、多发问题,针对每位焊工的作业习惯,进行差异化的定向培训。

(3)节点时长。海上施工天气窗口短暂,船舶资源紧张,需要对施工时间有精准的把控。针对不同作业船舶、作业水深、海管参数、海况条件,对施工节点耗时进行统计,明确关键节点对应的施工限制,为排产提供更可靠的数据支撑。

(4)可重复利用的工机具。M海管更换项目因施工紧急,常规采办时间不足,多使用利库资源或紧急采办。因关键工机具缺乏或型号不符,技术方案多次调整。对于可重复利用的工机具,可探索建立数据库,明确工机具参数、证书,细化所属项目、船舶、使用时间,从以所属项目为主要指标调整为以施工地点、船舶为主要指标,提升工机具使用效率,避免采办不足引发的方案调整甚至待机。

(5)大型项目所属海域气象、海况跟踪统计。建议在大型油田群以月度为单位,对气象、海况条件进行跟踪统计,得到各地区分月天气待机比例,为项目排产提供数据支撑。

(6)海管档案。通过建立海底管道全生命周期档案,可以汇总海管铺设、维修、废弃过程中涉及的技术方案、图纸及施工情况说明,为维修、改造项目提供丰富的历史数据。