风机叶根螺栓断裂失效分析

2022-07-14姚红宾姚景占皇甫玮姚兵印孙维鹏

姚红宾,姚景占,皇甫玮,姚兵印,张 玉,孙维鹏

(1.华能河北清洁能源分公司,河北石家庄 050051;2.西安热工研究院有限公司,陕西西安 710032;3.省部共建西北旱区生态水利国家重点实验室 西安理工大学水利水电学院,陕西西安 710048)

0 引言

叶片是风力发电机组的核心部件,通过旋转将风能转化为电能,叶片通过在一定预紧力和外部载荷作用下的叶片根部螺栓与风力机连接,由于叶片根部在运行过程中承受多种载荷的共同作用,载荷通过叶根螺栓连接传递给轮毂,叶根既是承受应力复杂的部位,也是载荷最大的部位,因而叶根螺栓经常发生疲劳断裂[1-2]。风机运行在恶劣环境,叶片在交变载荷作用下连接螺栓的工作强度增加,螺栓振动过大,导致螺栓松动,增加了螺栓的疲劳载荷,螺栓失效从初始裂纹开始,直到发生疲劳断裂,从而缩短其使用寿命[3-4]。因此,风电场做好叶片螺栓的维护工作,避免螺栓断裂导致巨大的危险隐患和经济损失,对于风电机组的安全稳定运行至关重要[5-9]。

某风电场多台机组陆续出现叶片根部螺栓断裂问题(图1)。风电机组型号为WD107-2000,共涉及10台机组,累计断裂96颗螺栓。叶片根部螺栓断裂原因复杂,原因分析时间长,因此故障发生后立即采取临时处理措施,按照断一换三原则将断裂螺栓更换为新螺栓,恢复风机的正常运行。针对风电机组该型号叶根螺栓断裂原因进行分析,确认螺栓断裂模式为疲劳断裂,提出改进措施,为风电场的安全运行提供依据。

图1 风机叶片根部螺栓断裂

1 叶根螺栓断裂检查分析

螺栓作为最常见的装配连接方式,广泛应用于风机叶片紧固连接,失效经常发生在叶根螺栓而非叶片上。风电机组长期运行在恶劣环境,承受动态载荷和静态载荷,随着风机叶片的运行,叶根螺栓断裂故障频发,部分螺栓出现断裂很容易造成其他螺栓接连断裂,最终发生叶片从轮毂脱落到地面的危险,严重影响风电机组的安全运行。为减少叶根螺栓断裂故障,避免后续严重故障发生,对叶片进行全面的检查分析并及时采取相应措施。

1.1 螺栓性能分析

(1)螺栓质量分析。对风电场现场的叶片螺栓进行化学成分、力学性能、磁粉探伤和扭矩系数等项目检测,检测结果符合技术要求,可以排除螺栓质量问题导致叶片根部螺栓断裂。

(2)螺栓强度分析。对该风电场叶片根部螺栓进行强度校核,分析极限强度和疲劳强度:极限强度安全系数1.046(要求>1),疲劳损伤因子0.6567(要求<1)。叶根螺栓强度校核结果表明该风电场机组螺栓符合设计要求,确定叶根螺栓断裂非螺栓强度问题。

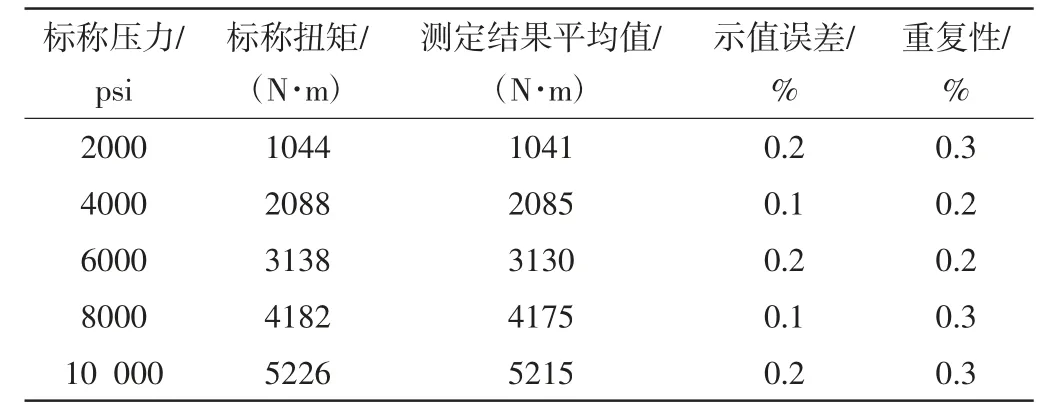

(3)螺栓力矩分析。液压扳手设定输出扭矩,保证每颗螺栓的预紧力和扭矩一致,增强螺栓的紧固性和使用寿命,法兰面载荷均匀,有利于风电机组的安全运行。使用液压扳手既能在省力的同时提高效率,又能使定期紧固维护检查工作的准确性得到保证,因此检查螺栓力矩的液压扳手在风电场中格外重要[10]。该风电场液压扳手每年都经过专业机构的检测,检测显示相关指标符合技术要求,液压扳手校准结果见表1,故叶根螺栓断裂不是螺栓力矩的问题。液压扳手检测正常,保证了叶根螺栓输出和设定扭矩的准确性,避免了叶根螺栓紧固时预紧力不一致,排除叶根螺栓因受力不均而导致的螺栓断裂情况。

表1 液压扳手校准结果

(4)螺栓平面度分析。预埋螺栓套在外力作用下被压实,玻璃钢脱模后螺栓套可能不在一个平面,与法兰装配,螺栓套平面度差,导致螺栓断裂。针对叶根螺栓断裂进行现场检査,发现法兰和螺栓套之间存在明显间隙,通过塞尺测量两者间隙,从侧面反映螺栓套平面度。间隙测量结果分析表明,螺栓套端面平面度无法满足设计要求的0.5 mm,在前后缘合模缝附近间隙较大,往两边依次递减。上下两模具合模时存在原始夹角,法兰与螺栓套的间隙是未经有效平面度调整产生的,间隙导致螺栓连接体刚度降低,造成叶片根部螺栓疲劳断裂[11]。

1.2 叶片分析

(1)叶片质量分析。为了分析叶片根部螺栓疲劳断裂是否由叶片质量问题导致,对该风电场未安装的叶片进行质量检查分析,结果显示存在以下叶片质量问题:部分法兰孔与螺栓套严重错位,部分法兰与螺栓套之间有玻璃钢,部分叶片没有调整垫片,叶片螺栓套与法兰存在较大间隙(图2~图5)。

图2 法兰孔与螺栓套错位

图3 叶片螺栓套与法兰的间隙

图4 叶片没有调整垫片

图5 法兰与螺栓套间有玻璃钢

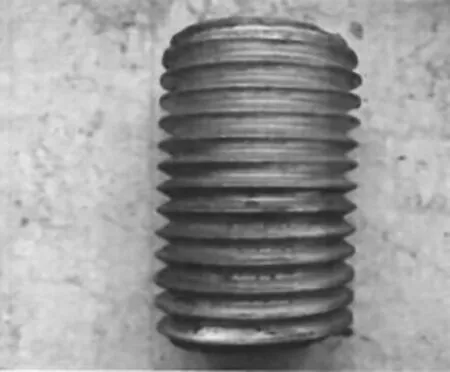

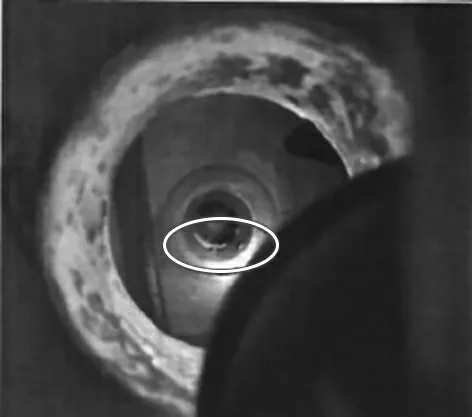

(2)安装质量分析。叶片根部螺栓的疲劳断裂一般是由于螺栓的预紧力过小,长期运行会出现螺栓松动的现象,叶片在运行中振动加剧,导致叶片根部的螺栓断裂。检查安装工艺,发现螺栓螺纹处部分二硫化钼涂抹不规范,部分变桨轴承孔与桨叶法兰孔有错位(图6、图7)。

图6 螺栓螺纹处二硫化钼涂抹不规范

图7 变桨轴承孔与桨叶法兰孔错位

(3)叶根法兰的分析。叶根法兰平面度差,法兰之间的微小间隙将会使叶根螺栓应力急剧增大,影响螺栓疲劳寿命,导致叶根螺栓断裂[12]。因此,为验证法兰平面度是否对螺栓断裂产生影响,对风电场尚未安装的叶片法兰进行平面度测试,技术要求法兰平面度不超过0.5 mm,测试发现部分法兰平面度不满足技术要求,部分桨叶平面度较差。

1.3 失效分析

由于叶根螺栓断裂不是螺栓质量和强度问题导致,因此针对风电场叶片根部螺栓断裂问题,通过第三方检测机构分别对叶根螺栓断裂进行了失效分析,经检测确定该风电场螺栓断裂模式为疲劳断裂,螺栓裂纹萌生于螺母紧固面处螺纹牙底,该部位为螺栓应力集中区域。同时,螺纹与安装孔壁存在严重干涉现象,加剧了该部位的应力集中。

2 叶根螺栓断裂的原因分析

2.1 螺栓平面度不符合要求

叶片采用预埋螺栓套方式,由于玻璃钢收缩特性、模具精度等原因,脱模后螺栓套端面不在同一平面上,螺栓套端面平面度差,必须处理后才能与法兰装配。该风电场部分叶片未采用目前螺栓套端面主流的处理方式保证平面度,既采用自动打磨机整体打磨螺栓套端面,然后采用高精度激光测平仪检测,保证螺栓套端面平面度达到要求。而是采用三维照相技术测岀平面度后,用不同厚度的垫片粘接在螺栓套端面上,达到调整螺栓套端面平面度的效果(图8)。该方法精度较低、工作量大,易受人为操作影响。

图8 调整垫片

2.2 叶根法兰不符合要求

风电场现场勘査发现某年度生产的未吊装的部分叶片,螺栓套与法兰之间均没有安装调整垫片,且螺栓套和法兰之间存在大小不一的间隙,甚至有的螺栓套和法兰之间还存在玻璃钢(图3)。证明叶片制造过程中,未按工艺要求对螺栓套端面用垫片调整平面度,导致螺栓套端面平面度严重超标。

2.3 螺栓疲劳强度不符合要求

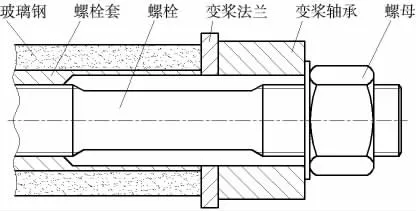

叶根螺栓连接结构如图9所示。当螺栓套端面与变桨桨叶法兰紧贴无间隙,平面度好,螺栓紧固后,被连接体是变桨轴承、法兰与螺栓套三者组成的刚性体。当螺栓套端面与变桨法兰不紧贴,存在毫米级别间隙、平面度差,紧固螺栓时,由于玻璃钢弹性模量为钢的1/10左右,容易变形。故螺栓会拉动螺栓套移动,使玻璃钢产生变形,最终与法兰贴紧,间隙消除,此时被连接体变成变桨轴承、法兰、玻璃钢和螺栓套4者组成的刚性体。由于该风电场参与连接的玻璃钢弹性模量相对较小,导致整个被连接体刚度减小,当叶片旋转承受外载时,螺栓的应力幅会增大,疲劳寿命降低。

图9 叶根螺栓连接结构

2.4 润滑剂涂抹不规范

二硫化钼涂抹不规范会导致螺栓连接幅的扭矩系数出现偏差,使螺栓预紧力减小,影响螺栓的疲劳寿命,最终造成叶片螺栓断裂。后期现场二硫化钼规范涂抹后,螺栓依然发生断裂,故二硫化钼涂抹不规范不是本次叶片螺栓断裂的主要原因[13]。

3 改进措施

(1)叶片下塔打磨叶根螺栓套端面平面度,采用高精度激光测平仪检测,使螺栓平面度达到要求的≤0.5 mm。

(2)更换叶根法兰,调整法兰孔与叶根螺栓套同心度,使法兰孔与螺栓套孔无错位现象。

(3)采用细杆加高套螺栓替换原螺栓,增加螺栓疲劳强度,避免螺栓与变桨轴承产生干涉现象。

4 结论

通过以上分析,确定了该风电场机组长期发生叶片叶根螺栓断裂的原因是,叶片制造过程中未按工艺要求操作,没有使用垫片调整螺栓套端面平面度,造成螺栓套端面平面度严重超标,使连接刚度减小,导致运行中的螺栓应力幅增大,在螺栓与变桨轴承干涉的应力集中区域,萌生初始裂纹,最终发生疲劳断裂。