基于EDR的滑油空冷器优化设计

2022-07-14吴旭维孟祥立支纪成

郭 涛,吴旭维,孟祥立,支纪成,兰 蓝

(海洋石油工程股份有限公司,天津 300452)

0 引言

空冷器是石油石化行业使用的一种换热设备,一般由管束、风机、管箱、百叶窗和构架等部件组成。空冷器是以环境空气为冷却介质,通过横掠翅片管,使管内高温介质得到冷却的设备,空冷器又名翅片风机,常用来代替水冷管壳式换热器来冷却介质。常理来说,水是最理想的冷却介质,故传统行业的工业冷却系统都是用水作冷却介质。但是自1920年代以来,空冷器由于其特殊适应性,逐渐在一些领域中取代水冷换热器,主要原因如下:①随着近代工业的急剧发展,工业用水量急剧增加,许多工厂出现大面积缺水的情况,亟需替代原冷却工质;②人们的环境保护意识逐渐增强,而用水会造成江河湖海的大面积污染;③目前能源日益短缺,要求最大限度节约能源;④随着工业化发展,大型化设备越来越多,对水的需求量也越来越大;⑤空冷技术的快速发展在某些固定场合适合替代水冷[1]。

1 空冷器的发展过程

历史上第一台空冷器诞生于美国西部的一个炼油厂,采用立式布置管束和自然通风,但由于效果不佳,之后没有得到快速发展。1930年代,美国开始发展单面立式和卧式布置的翅片式管束,并用风机驱动管束,这可以说是空冷器发展历史上的一次重要变革。1940年代,开始出现一些比较节约空间的结构形式,如V形、O形等。在1950年代之前,市场上使用的都是干空气进行冷却,这不论是从结构形式,还是从操作经验上来说都不完善。从1950年代以后,为了扩大空冷器的适用范围和提高冷却性能,各研究院所开始发展各种新型空冷器,如增加内外热循环形式的空冷器,板式空冷器等,以适应低气温、高黏糊容易冷凝的流体冷却场合。之后市场上又出现了再热循环、自动式百叶窗、加热蒸汽盘管等结构形式的空冷器。为了精确控制工艺介质的出口温度并节约能源动力消耗,发展了变频自动调节风速的风机。为了适应操作压力和操作温度,出现了各种新型结构形式的管束[2]。为了提高空冷器的热效率和提高其耐腐蚀性能,开发了多种不同类型的新型翅片管。为了提高风机的效率和降低设备噪声,开发了多种传动形式的叶轮。总之,随着空冷器应用范围的扩大,其技术储备在逐渐完善。

空冷器的发展过程大致是:干式空冷—湿式空冷—蒸发空冷—板式空冷[3]。空气作为冷却介质,其来源没有问题,问题是其热焓太低,其比热容(1005 J/(kg·K))仅为水的1/4,相同冷负荷条件下,空气需求量为水的4倍,而空气的传热系数又比水小。因此,在通常情况下,空冷器的体积势必比水冷器大得多。在海洋石油平台这种对空间要求极高的工况下,选择占地空间大的空冷器有如下原因:在天然气压缩机滑油系统设计中,压缩机为绝对洁净设备,一旦出现换热管破裂、渗漏导致串程,海水等冷却介质通过工艺管线流入压缩机,将导致压缩机整机损坏,损失巨大,而空冷器在此工艺流程中适用。在海洋石油平台上,空冷器是天然气压缩机润滑油冷却系统中的重要附属设备,对滑油系统的冷却起重要作用,某公司绝大部分压缩机滑油冷却系统采用风冷冷却[4]。空冷器和换热器在结构形式上有一定的相似性且有成熟的标准,其制造难度不大,难点在于在有限空间内对空冷器尺寸进行优化设计。本文根据海洋石油平台特殊工况,对极限空间空冷器进行优化设计,寻求最优最准确的设计计算方案。

2 基础模型的选取

2.1 实例模型

为了研究方便,选择某实例工程项目空冷器为研究对象,利用HYSYS软件对滑油系统工艺流程工况进行模拟,进行能量平衡和物料平衡模拟演算,对演算结果进行分析和研究,必要时进行适当调整,以使流程模拟结果满足工艺流程要求。通过流程模拟计算得到空冷器进出口工艺参数,再进行管线尺寸确定。以此为设计基础进行优化设计并总结相关经验规律,基础数据见表1。

表1 某空冷器设计基础参数

2.2 设计基础方案

为方便分析计算,需对该模型进行工艺选型和计算。

(1)管程数:利用EDR(ASPEN Exchanger Design&Rating)换热器设计软件进行试算,选用3管程较为合理。

(2)管子排列:选用正方形排列方式。

(3)换热管尺寸:外径16 mm,壁厚2 mm。

2.3 基础模型

根据确定的工艺设计方案,基础模型如图1所示。

图1 基础模型

3 空冷器优化设计

依据图1基础模型,利用相关软件进行计算,对该模型空冷器进行优化设计研究,得到最优化设计方案。

3.1 翅片比优化设计

海洋石油平台压缩机橇内空间极其受限,而空冷器又适宜放置在大底座表面,其结构尺寸直接影响整橇布置,因此,尽量合理优化空冷器尺寸和重量具有重要作用。为方便对比分析,分别用EDR和强度计算软件进行计算,根据图1所示的基础模型,以整台空冷器用料量为计算目标,分别选取翅化比为6、9和20进行计算,得到不同翅化比下设备总重随热负荷变化而变化的结果,如图2所示。在相同热负荷下,随着换热管翅化比的增加,设备重量先减小后增大,在某一点达到极值。当翅化比为9时,设备尺寸最小,设备重量最小,为最优解;当翅化比为6时,设备总量最重,为最差解。因此,在进行空冷器设计计算时,需要根据市场实际供货情况,选择最合理的翅化比,这样可以求得最优传热系数,对重量和空间节省具有现实意义。

图2 不同翅化比下设备总重随功率的变化趋势

3.2 管程数优化设计

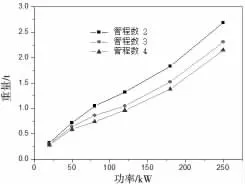

为了减小设备重量和尺寸,通常的做法是在满足许用压降的前提下,尽量增加设备管程数。为了探究管程数对设计计算的影响,为方便模拟,假设翅片化比为9,利用EDR和强度计算软件分别进行工艺计算和强度计算,借助FORTRAN语言进行分析计算,得到不同管程数下重量随着功率的变化而变化的趋势,对比分析结果如图3所示。随着管程数的增加,设备重量降低,例如功率为80 kW时,当管程数分别为2、3和4时,设备重量分别为1.05 t、0.86 t和0.74 t,设备尺寸变化趋势和重量相同。可见,设备管程数对空冷器整体影响较大,在进行压缩机滑油系统空冷器设计时,在严格满足压力降的前提下,尽量增加设备管程数,以减小设备尺寸和重量。

图3 不同功率下设备总重随管程数的变化趋势

4 结论

以某压缩机滑油空冷器为例并建立模型,利用相关软件进行优化设计,结论如下:①随着翅化比的增加,设备重量呈现曲线分布,极点附近空冷器重量最小,设计人员应该选择最佳翅化比;②在满足许用压降的前提下,增加空冷器管程数可以较明显降低空冷器设备重量和尺寸。

本文对海洋平台压缩机滑油空冷器进行了计算分析,按照本文思路进行设计,可以明显提高空冷器换热效率,降低设备尺寸,设计方法具有理论和实际指导意义。