基于机器视觉的连接板尺寸检测系统设计

2022-07-14葛振华

葛振华

泰安北航科技园信息科技有限公司 山东泰安 271000

1 序言

连接板在常规机械设备中应用广泛,常用于设备中不同构件之间的连接。目前大部分的连接板尺寸检测仍以人工检测为主,通常是质检人员通过眼睛观测,找出明显不符合尺寸要求的零件,并辅以抽检的方式。但这种方式不但效率低,而且容易出现漏检、误检的现象。

随着机器视觉的发展,其在工业生产中的应用越来越广泛,对工业生产的加工与检测都产生了巨大的影响。机器视觉可弱化人工检测的主观判断,通过高分辨的视觉成像,对图像特征进行分析提取,可有效提高检测的精度及效率[1-5]。

本文结合实际生产需要,针对120Y型连接板(见图1)设计了一种基于机器视觉的尺寸检测系统。

图1 120Y型连接板

2 检测系统的总体结构设计

系统总体框架如图2所示,包含上位机、工业相机、光源、标定圆、位置检测传感器、分拣装置、输送带、不合格品区和合格品区等,其中上位机以树莓派为控制核心,包含26个IO引脚及丰富的通信接口(如IIC、SPI、UART等),可读取并发出控制信号,在控制系统复杂程度不高时,可身兼上位机与下位机的所有功能,取代下位机。

系统工作流程如图3所示,在工作时,被测零件由输送带传输,当其被运送至位置检测传感器处时,位置检测传感器立即向上位机发送被测零件到位信号;上位机控制工业相机、光源,拍照并获取图像信息;在对图像信息进行视觉识别并分析后,若被测零件满足图样要求,零件被传输到合格品区,否则,上位机便控制分拣装置将其传输至不合格品区。

图2 系统总体框架

图3 系统工作流程

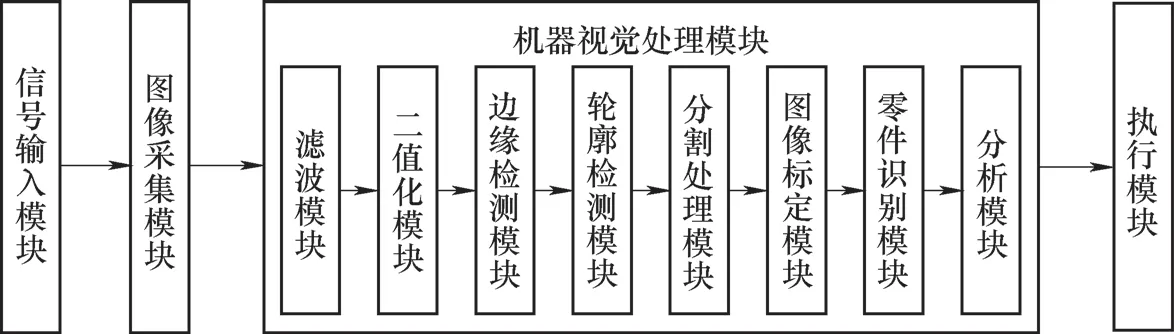

3 系统软件设计

根据连接板尺寸检测系统需要,软件部分由信号输入模块、图像采集模块、机器视觉处理模块和执行模块组成,软件系统结构如图4所示。其中信号输入模块用于采集位置检测传感器发出的被测零件到位信号;图像采集模块用于通过工业相机获取被测零件及标定圆的图像信息;机器视觉处理模块为本系统的核心组成部分,用于对输入图像的前期处理、分割及识别,由滤波模块、二值化模块、边缘检测模块、轮廓检测模块、分割处理模块、图像标定模块、零件识别模块和分析模块组成;执行模块根据机器视觉处理模块的分析结果,将被测零件分拣到不合格品区或合格品区。

图4 软件系统结构

4 机器视觉处理模块关键技术分析

4.1 工业相机分辨率的选择

由图1中120Y型连接板尺寸可知,尺寸精度要求为±0.3mm,故机器视觉检测精度应至少比其高一个层级,取±0.1mm。对于机器视觉来说,至少需要两个像素来代表检测目标中的最小特征。因此工业相机应具备的最小像素分辨率为

式中,Rmin是工业相机的最小分辨率(px);Lmax是检测目标的最大尺寸(mm),综合考虑连接板零件尺寸及标定圆,取值为175mm;Lmin是检测目标的最小特征长度(mm),取值0.1mm;pmin是最小特征的像素数(px),取值为2px。

根据式(1)计算结果,选用海康工业相机MVCE200-10GM/GC,分辨率为5472px×3648px,满足系统需求。

4.2 图像滤波处理

图5 原图与不同滤波效果对比

原图与不同滤波效果对比如图5所示。尽量保留图像细节特征,并对目标图像进行噪声抑制,是图像进行视觉识别时不可缺少的操作,其处理效果的好坏将直接影响到后续图像处理和分析的有效性和可靠性。在本系统设计时,应用OpenCV对图像分别进行中值滤波、高斯滤波和均值滤波处理(滤波内核大小均为3),由图5可知,对图像进行高斯滤波与均值滤波后,噪点去除效果不理想,而中值滤波则达到了较好的效果,故本系统选用中值滤波作为图像滤波处理方式。

4.3 图像预处理、分割及标定

图6 图像预处理

(1)图像预处理 如图6所示,在对图像进行二值化处理、边缘检测后,即可应用外部轮廓检测的方式获取轮廓区域,外部轮廓检测后可应用函数cv::drawContours将检测到的轮廓绘制展示。

(2)图像分割为标定圆区域及零件区域 由图1、图5可知,零件外轮廓为矩形,标定圆外轮廓为圆,因此对两者按不同的轮廓特征进行区分。对检测到的外部轮廓通过函数cv::minAreaRect计算出每个轮廓的最小边界矩形,并计算边界特征

式中,height是轮廓的最小边界矩形的高度(px);width是轮廓的最小边界矩形的宽度(px)。

式中,area是轮廓面积(px2),perimeter是轮廓周长(px)。

根据式(2)、式(3)的计算结果,当Δ1、Δ2满足设定值时,即可确定所计算轮廓为圆形,即标定圆区域,否则为零件区域,从而完成图像的分割。

(3)图像尺寸标定 计算图像中两个标定圆的中心距Lc,并以此建立像素与尺寸测量之间的对应关系。

式中,x1、x2、y1、y2分别为两个标定圆在图像中的横、纵坐标值。

则,每毫米的像素值Tm为

式中,Lm是标定圆的实际中心距(mm)。

4.4 零件尺寸检测

根据分割出的零件区域,通过计算其最小边界矩形,可计算出零件最大宽、高尺寸

式中,mw、mh分别为零件宽、高的检测值(mm),可通过与图1中尺寸进行对比,来判断是否满足要求;pw、ph分别为零件宽、高的检测像素值(px)。

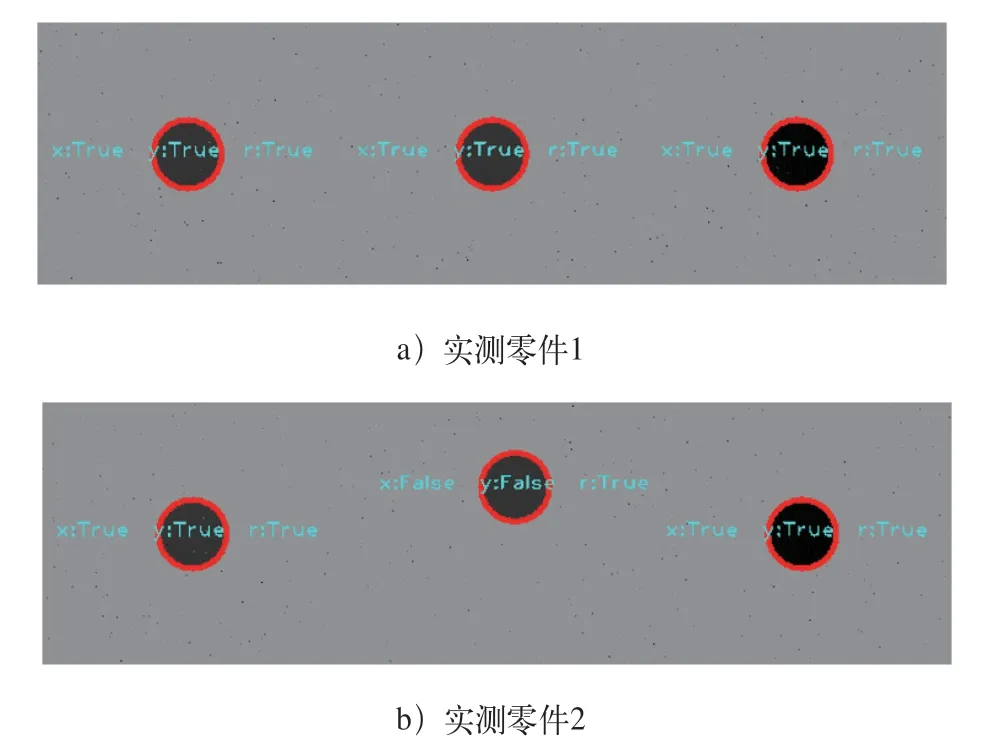

对于零件内部3个孔的尺寸检测,可分别应用式(2)、式(3)对是否为圆孔进行判断,并得到半径的像素值,再根据轮廓中心的像素值坐标,参照式(6)、式(7)转换至毫米尺寸值,根据图1对尺寸值进行判断。零件内圆孔尺寸检测结果如图7所示,其中True表示尺寸符合要求,False表示尺寸不符合尺寸要求,x、y、r分别表示宽度、高度及半径尺寸。

图7 零件内圆孔尺寸检测结果

5 结束语

本系统应用机器视觉识别技术,通过对连接零件进行带输送、到位拍照和图像处理分析(图像滤波、二值化、边缘检测、特征检测、图像分割及尺寸标定等),并根据识别结果,对零件进行分拣,实现了连接板尺寸的自动化检测。相比传统人工检测,可有效提高检测效率,并降低误检率。