内齿插齿刀的选算方法

2022-07-14周梅斌

周梅斌

泰尔重工集团股份有限公司 安徽马鞍山 243000

1 序言

鼓形齿产品的内外齿配合大多采用齿部大径定心,对内齿轮的齿根圆直径和棒间距都有严格的公差要求。多年来,很多客户的产品都是非标齿轮,齿形参数存在大量的非标设计。为加工这些非标齿轮,公司订购了大量的非标插齿刀,在日常加工中采用哪种插齿刀完成限定的任务就成为一个难题。

以前,制齿人员一般根据经验,采用首件试切法选刀,就是全齿高留余量,试切一刀后,测量内齿棒间距,如发现刀具不合适,再更换其他刀具试切。经常出现试切后,内齿根圆直径还没有到图样尺寸,而棒间距就已过大的问题,有时在试加工后,才发现刀具产生顶切。工人选刀费时费力,干活提心吊胆,稍不注意就会导致工件报废,而且有时即将加工才发现没有合适的刀具,而非标插齿刀订购周期又较长,造成交货延期。为同时满足齿根圆直径和棒间距要求,以及避免产生顶切,公司亟需解决插齿刀的选算问题。

2 分析计算

2.1 内齿轮分析计算

内齿轮图样都会给出这些数值:齿数z、模数m、压力角α、齿顶圆直径da、齿根圆直径最大值dfmax和最小值dfmin、量棒直径dp,以及量棒间距最大值Mmax和最小值Mmin,图样有时也会给定名义变位系数x、齿顶高系数ha*和齿根高系数hf*[1]。

偶数齿量柱(球中心)测量距M的计算公式为

若已知M值,则由式(1)可得量柱(球中心)所在圆的压力角为

奇数齿量柱(球中心)测量距M的计算公式为

若已知M值,则由式(3)可得量柱(球中心)所在圆的压力角为

量柱(球中心)所在圆的压力角αM的计算公式为

若αM已知,则可得变位系数x的计算公式为

如果齿数z为偶数、棒间距2为最大值Mmax,将M=Mmax代入式(1),即可求出量柱(球中心)所在圆的压力角最大值αMmax,再将αM=αMmax代入柱量(球中心)所在圆的压力角计算公式,即可求出变位系数最大值xmax。同理,只要给定齿数z、棒间距最大值Mmax和最小值Mmin,由以上内齿轮计算公式,就可计算出变位系数最大值xmax和最小值xmin。最理想的内齿轮是棒间距和齿根圆直径都在中间公差值,非标插齿刀也是按这个要求进行设计。即:M中=(Mmax+Mmin)/2,df中=(dfmax+dfmin)/2,x中=(xmax+xmin)/2 ;内齿轮理想状态的齿根高系数应为:hf*中=(df中-mz-2x中m)/2。

2.2 插齿刀分析计算

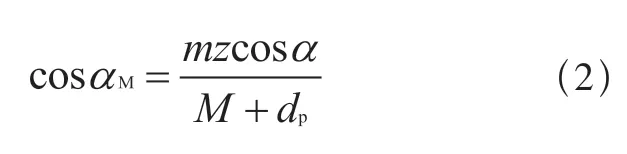

根据渐开线齿轮啮合原理,相同模数、压力角的变位齿轮可以和不同变位系数、齿数的齿轮正确啮合。插齿刀的形状如齿轮(见图1),由前角γ和后角αe形成切削刃,用展成原理来插制齿轮。插齿时插齿刀有往复切削运动,插齿刀和齿轮有配合的啮合转动,此运动包络形成渐开线齿廓,同时此运动也是圆周进给和分度运动,从而把齿轮的全部轮齿切出。由于插齿刀的顶刃和侧刃都有后角,自前向后尺寸逐渐缩小,在不同端剖面齿形,相当于不同变位系数齿轮的齿形,在变位系数为零的0—0剖面称为原始截面。插齿刀每次刃磨后,齿顶圆直径da和变位系数x0都会相应减小,在跨测齿数k不变的情况下,公法线长度W0也会相应减小,而模数m、压力角α、齿数z0和齿顶高系数ho*是不变的。

图1 插齿刀示意

直齿插齿刀在工作截面上的齿顶圆直径da0和公法线长度W0,其计算公式分别为

对于现有的插齿刀,已知m、α和z0,只要能确定在工作截面上的公法线长度W0和齿顶圆直径da0,就可以计算出x0和ho*,其计算公式分别为

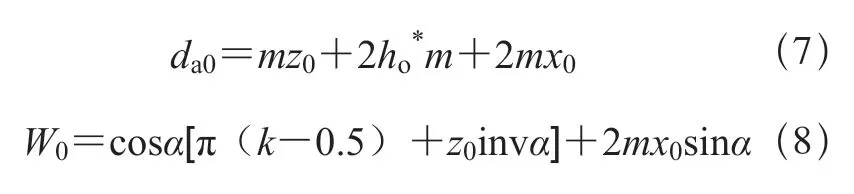

2.3 插内齿分析计算

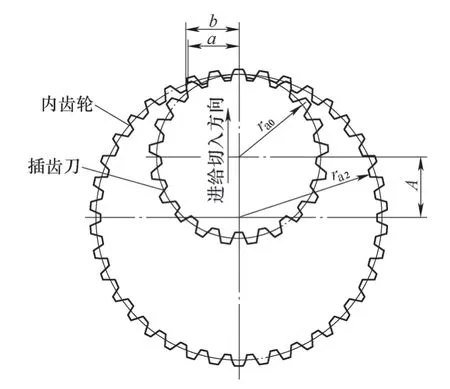

当插齿刀加工内齿时(见图2),相当于一对内啮合齿轮,根据以下内啮合计算公式,如果给定内齿轮齿数z2、插齿刀齿数z0,以及内齿轮变位系数x2、插齿刀变位系数x0,就可计算出啮合角α',知道啮合角α'就能计算出中心距A,也就能确定内齿轮齿根圆直径df2,其值为:df2=2A+da0[2]。

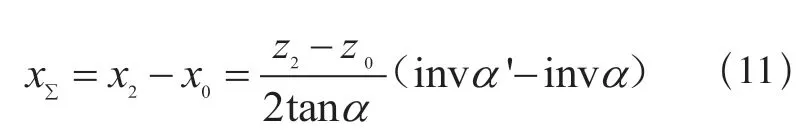

内啮合总变位数x∑的计算公式为

由式(11)可得啮合角α'的计算公式为

中心距A的计算公式为

图2 插齿刀加工内齿示意

如图2所示,当插齿刀齿顶离开中心线的距离b大于内齿轮齿顶离开中心线的距离a,即b>a时,插齿刀齿顶在进刀时会把齿轮齿顶角切去,这种切入顶切现象,一般在内齿轮齿数和插齿刀齿数差(z2-z0)较小时发生。根据金属切削刀具设计手册,要想插齿刀不发生切入顶切,则必须保证φ'a0≥φa0[3,4]。

用以下公式计算出φ'a0和φa0的值,当φ'a0<φa0时,发生切入顶切。

先根据式(14)计算φ'a0+λ0

式中,i=z0/z2;ŋ=ra2/ra0;ra2为内齿圈齿顶圆半径(mm);ra0为插齿刀齿顶圆半径(mm)。

再根据式(15)计算λ0

式中,φ=(W2/m z2)+invα-invαa2;W2=m[(π/2)+2x2+tanα];αa2为内齿圈齿顶圆处压力角(°);W2为内齿圈分度圆齿槽宽(mm)。

最后根据式(16)计算φa0

式中,s0为插齿刀分度圆齿厚(mm);αa0为插齿刀齿顶圆处压力角(°)。

通过以上分析计算,只要内齿轮给定齿数z2、模数m、压力角α、齿顶圆直径da2、量棒直径dp和棒间距最大值Mmax和最小值Mmin,以及插齿刀的齿数z0、变位系数x0、齿顶圆直径da0,在保证棒间距公差的情况下,就可以计算出加工齿轮的齿根圆直径的最大值和最小值。再与图样给定的齿根圆直径最大值dfmax和最小值dfmin进行比较,就可以知道插齿刀是否合适,同时还可以通过计算判断是否发生顶切。

3 解决方案

在Excel表中建立齿轮刀具动态清单表格,输入必要的刀具参数:模数m、压力角α、齿数z0、齿顶圆直径da0、跨测齿数k、公法线长度W0,能自动带出变位系数x0和齿顶高系数ho*。对现有能用的齿轮刀具大径和公法线进行测绘,将数值录入到刀具清单,并对每一把刀具进行激光打码标记,再贴上条形码(见图3),以便刀具管理。

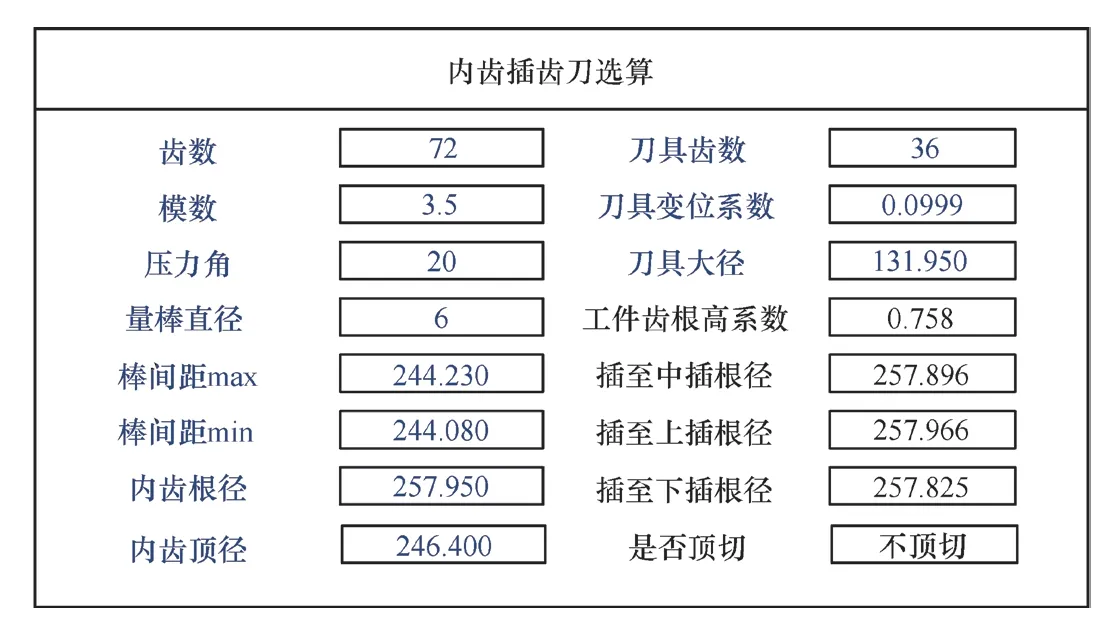

根据上述计算公式编制插齿刀选算软件,按插齿刀选算软件和插齿刀清单选择计算插齿刀。

图3 插齿刀贴上条形码

按要求输入内齿轮齿形参数,软件会计算出内齿轮的齿根高系数,在刀具清单中利用漏斗过滤,快速查找刀具齿顶高系数和工件齿根高系数接近的插齿刀,输入该刀具的齿数、变位系数和大径,即可计算出齿根圆直径。选刀过程如图4所示,内齿插齿刀选刀软件界面如图5所示,根据示例数值过滤后的插齿刀清单如图6所示。

计算的结果有两种:一种是齿根圆直径符合图样,刀具合适;另一种是齿根圆直径不符合图样,用逼近法选用其他刀具再计算。

反复重新计算的结果又有三种:第一种是齿根圆直径符合图样公差要求,刀具合适;第二种是齿根圆直径比图样大,可选用,但需要偏齿加工,即齿根圆加工到位后,插齿刀不再径向进给,只圆周进给,每个刀齿只是单刃切削,选最接近的插齿刀,就可以减小偏齿量,从而节约加工时间;第三种是齿根圆直径比图样小,无刀具可以加工,需要订购刀具。

图4 选刀过程

图5 内齿插齿刀选刀软件界面

图6 过滤后的插齿刀清单

理论上,插齿刀无论是新刀还是刃磨过的旧刀,都可以加工任意齿数和任意变位系数的齿轮。但对内齿根圆直径有严格要求的就不可行,有时定制的插齿刀还未到报废,就已不能满足要求,插齿刀必须定期测量,动态维护刀具清单。

4 结束语

经实践验证,采用此方法计算、选择插齿刀,简单、方便又快捷,不仅同时满足了齿根圆直径和棒间距的要求,而且可避免产生顶切现象,保证了产品质量。这种方法也能提前订购刀具,确保了交货期。如需要偏齿加工,可以优选刀具,节约加工成本,创造很好的经济效益。