煤矿用带式输送机张紧控制方案

2022-07-14刘俊峰

刘俊峰

(晋能控股煤业集团和尚嘴煤业, 山西 大同 037400)

引言

煤矿用带式输送机链条在使用过程中,系统容易受到采煤量变化、带式输送机水平方向弯曲以及工作面倾斜角度变化等因素影响,链条承受的张紧力不断变化,造成带式输送机链条容易发生卡链、断链和堆链等故障,甚至导致带式输送机功率消耗过大、元器件磨损过度受损。在链条张紧技术中,传统做法为定期对链条进行人工手动张紧、采用机械式自动链条张紧装置,或者通过检测油缸底部压力,使油缸压力处于阈值之内[1-2]。传统做法劳动强度大,不能实时保证链条张紧力在适用范围之内,且链条张紧力的调节依赖工人经验。另外,以往的设计没有参考链条张紧力理论计算值以及预设误差带,需要频繁调节张紧力,而且调节值不准确,无法形成调节闭环系统[3],制约了带式输送机生产效率。

1 系统设计

带式输送机链条自动张紧方案系统设计如图1所示,由电磁阀组、PLC 控制单元、信号隔离栅、位移传感器和压力传感器等组成。带式输送机链条张紧力控制方案系统设计中的压力传感器1 用于测量机尾张紧油缸系统压力,取值区间为[0,Psy],为压力传感器2 提供动力。压力传感器2 用于检测推移油缸的压力值,取值区间为[Phy,min,Phy,max]。由电磁阀控制的推移油缸的位移步距为Step,该步距值由带式输送机链条工况以及实际试验经验确定。位移传感器用于检测推移油缸位移,取值区间为[Lmin,Lmax]。张紧力的预设误差带表示为[Hy,min,Hy,max],其中,Hy,min=Sz-ΔSz,Hy,max=Sz+ΔSz,其中Sz为带式输送机链条张紧力理论值,ΔSz为带式输送机链条张紧力误差。

图1 带式输送机链条自动张紧方案系统设计

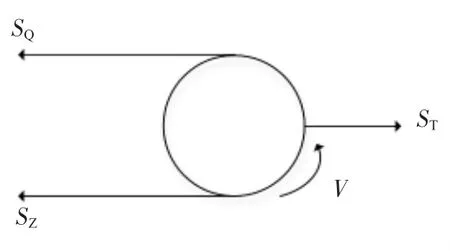

带式输送机机尾液压油缸的伸缩可改变机头、机尾链轮支架的距离,从而达到调节链条张紧力的目的。机尾链轮的受力分析如图2 所示,其中SQ为重载链条张紧力,SZ为轻载链条张紧力,ST为油缸受到的推力,V 为带式输送机运行速度。

图2 带式输送机链轮受力分析

可推算出:

式中:Q 为带式输送机功率;η1为驱动装置的传送效率;P 为油缸压力;A2为油缸有效面积;η2为油缸机械效率。由式(1)和式(2)可以得出,链条张紧力与带式输送机的功率和油缸压力满足下列关系:

带式输送机实际运行过程中,下链与机尾链轮啮合点的链条张紧力SZ很大,而上链和机尾链轮分离点的链条张紧力SQ很小。即功率Q 和压力P 的变化主要受张紧力SZ的影响,SQ对其产生的影响则很小。如果SQ有一个变化量ΔSQ,相应产生的ΔP 和ΔQ相对于初始值可以忽略不计。

2 系统实现

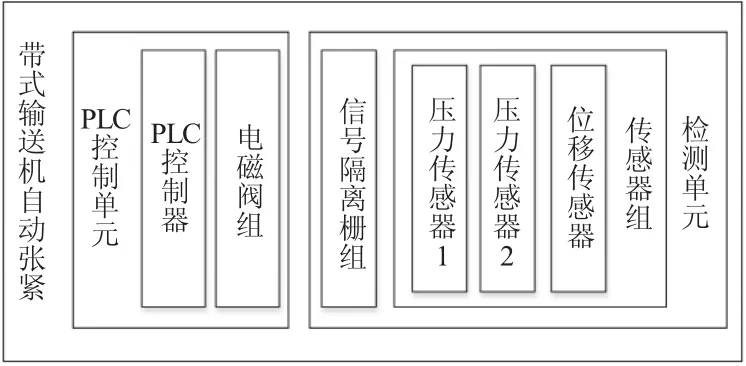

按照带式输送机张紧控制方案系统设计要求,系统功能划分如图3 所示,主要包括PLC 控制单元和检测单元两部分。PLC 控制单元包括PLC 控制器和电磁阀组,PLC 控制器根据当前带式输送机链条张紧力理论值,控制对应电磁阀,驱动推移油缸动作,进而改变链条张紧力。同时,PLC 控制检测传感器组数据并参与逻辑控制。检测单元包括传感器组以及信号隔离栅组,用于完成对系统压力、推移油缸压力以及推移油缸位移的检测,传感器组包括压力传感器1、压力传感器2 和位移传感器[7-8]。信号隔离栅组将检测到的本安信号转换为非本安信号,并传输至PLC 控制器。

图3 带式输送机张紧控制方案软件模块划分

带式输送机链条自动张紧控制方案的中断程序如图4 所示,PLC 控制器周期性采集压力传感器1、压力传感器2 和位移传感器数据并进行模数转换,判断压力传感器检测值是否在预设范围之内。PLC 控制器获取现态带式输送机链条张紧力实际值,同时计算现态带式输送机链条张紧力理论值。判断实际值是否处于预设误差带,如果不处于,PLC 控制推移油缸电磁阀,推移油缸进行伸缩动作,步距为Step,否则进入延时中断,延时时间为T。

图4 带式输送机链条张紧力自动控制流程

3 应用效果分析

设计并实现的煤矿用带式输送机张紧控制方案在晋能控股煤业集团地煤公司姜家湾煤矿进行工业试验。在试验过程中,该方案能够应用于带式输送机链条张紧自动控制系统,可解决带式输送机链条手动张紧、自动机械张紧带来的劳动强度大、张紧力不准确以及不能实时张紧链条等诸多问题,实现了系统功率损耗降低、机械磨损减少,为延长链条机械寿命,提高带式输送机生产效率起到了积极效果。带式输送机作为煤矿井下重要的运输设备,使用场合多样,数量众多。带式输送机链条是易耗、易损部件,采用该控制方法后,可显著降低带式输送机系统的功率损耗,减少机械磨损,降低链条更换频次,减少工作面人员维护强度,具有良好的经济效益和社会效益。

4 结语

1)以带式输送机链条张紧力理论值为依据,并扩展理论值预设误差带,通过PLC 控制器驱动推移油缸电磁阀,进而改变链条张紧力,使其处于张紧力理论值预设误差带。

2)在自动调节带式输送给及链条张紧力时,以带式输送机链条张紧力理论值+预设误差带为调节目标,以步距Step 自动调节链条张紧力,并以机尾张紧油缸系统压力、推移油缸压力以及推移油缸位移为参考,动态、实时调节链条张紧压力。

3)该带式输送机链条张紧方案能够提高带式输送机运行效率,减少机械损耗,具有较好的经济效益。