变频器在矿用主通风运行中的应用分析

2022-07-14安素娟

安素娟

(晋能控股煤业集团永定庄煤业公司通风区, 山西 大同 037000)

引言

煤矿开采中不可避免地会涌出大量的瓦斯及其他有毒有害气体,对井下工作人员的身体健康甚至生命安全构成了严重威胁[1]。针对该问题,利用通风机系统向井内输入新鲜空气将井内受污染的气体排出,是确保井下人员身体健康和生命安全的最有效和简单的手段[2]。通风机分为主通风机和局部风机,其中主通风机的作用是向整个矿井内部输入空气,对其运行的可靠性和功率要求更高[3]。为了保障井下安全,主通风机通常要求24 h 不间断连续运转,会消耗大量的能源。随着变频技术的发展,目前很多煤矿已经在主通风机中成功运用了变频技术,大幅度降低了主通风机的能耗[4]。本文主要介绍了变频器在主通风机运行中的应用情况,对于提升主通风机运行稳定性、降低能耗具有一定的现实意义。

1 传统主通风机运行中存在的问题

矿井主通风机在未使用变频技术之前,在实践应用中暴露出了很多问题,主要表现在以下几个方面[5]:

1)当需要根据矿井实际情况对主通风机风量进行调节时,主要是通过调整风门的开度大小实现风道断面面积的控制,从而达到调整风量的效果,耗时长、效率低。

2)主通风机在启动瞬间会产生非常大的电流,该电流通常是电机额定电流的5~7 倍,不仅对矿井的电网造成了很大冲击,还对电机设备造成了不良影响,缩短电机使用寿命。

3)主通风机一直以额定功率运行,但主要通过外界物理措施来改变通风量,意味着只有一部分电力能源被真正利用起来,大量的电力能量被浪费,不利于煤矿企业的可持续发展。

2 基于变频器的主通风机控制系统方案

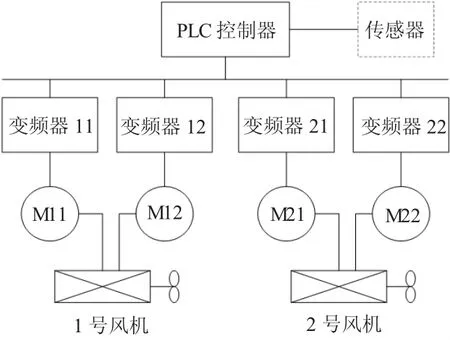

主通风机系统通常会配备两台风机,其中一台作为主用风机,另外一台作为备用风机。每台风机内包含有两台电机,所以整个主通风机系统包含有四台电机,针对每台电机都配备一台变频器[6]。矿井主通风机变频控制方案的示意图,如图1 所示。变频器与控制器连接并接收控制器的指令,根据矿井的实际需要将50 Hz 的电压调整成为其他频率的电压,实现对电机输出转速的控制,进而实现风机输出风量和风压的控制。利用传感器对通风机的风压、风量以及矿井内的温度、湿度等进行检测。根据检测结果,PLC 控制器下达指令,对风机电机旋转速度进行控制,从而达到自动化调整主通风机运行效率的目的。

图1 主通风机变频控制方案示意图

3 变频器的选型及其工作原理

3.1 变频器型号选择

根据矿井实际情况,选用的是日立公司生产研制的SJ700 系列变频器,考虑到通风机每台电机的额定功率为200 kW,所以使用的变频器具体型号为SJ700-3150HFE2,该型号变频器的额定电压、额定电流以及额定功率分别为380 V、600 A 和315 kW。完全可以满足主通风机的实际使用需要,且预留有一定余量。

3.2 变频器的外部接线

考虑到四台变频器控制回路端子的接线图完全相同,以下主要根据其中一台变频器的接线为例进行分析,如图2 所示为变频控制器的外部接线图。图2中继电器ZJ 的作用是利用指示灯对变频器的运行状态进行指示;继电器1KA 的作用是实现变频器自动和手动控制模式的切换;继电器K1~K4 的作用是根据PLC 控制器的指令实现主通风机正风和反风的调整;AL0 和AL1 输出端子主要是对变频器的故障进行报警和指示;SB1 主要是对故障问题进行复位;CM1和FM 端子的作用是接收电机的转速并对其进行显示;利用SP、SN 端子可以基于RS-485 通信协议实现与PLC 控制器之间的数据信息交互,利用OI 接口PLC 控制器可以通过DC 4~20 mA 的电流信号下达控制指令,变频器根据指令对输出的电压频率进行调整,利用AM1 端子,变频器可以通过DC 4~20 mA 的电流信号向PLC 控制器反馈输出的电压频率。

图2 变频器控制回路端子的接线图

3.3 变频器的节能工作原理

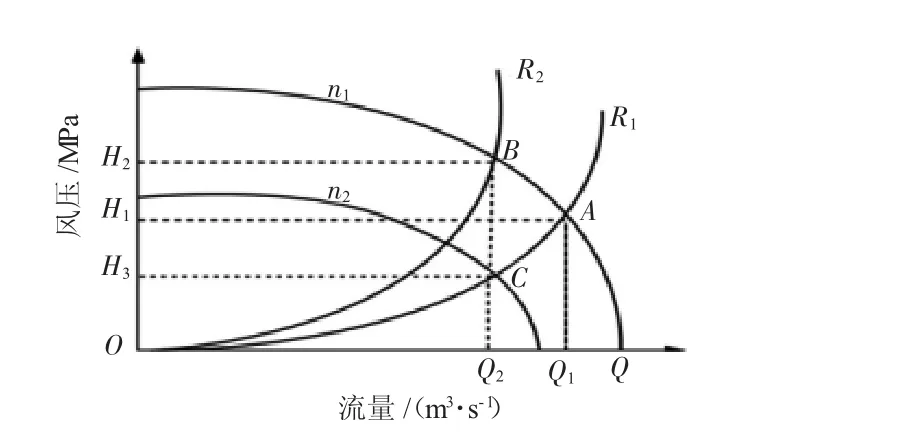

已有的理论和工程实践经验表明,通风机工作时其风机负载属于典型的平方转矩负载。风机运行功率与流量、转速、风压之间的关系可以表示为:其中p 表示负载功率,Q、H、n 分别表示通风机的流量、风压、转速。当电动机的输出转速n 发生变化,比如由额定转速n1降低到n2时,流量、风压、负载功率的变化情况可以表述为。根据上述关系式,可以绘制如图3 所示的压力与流量之间的特征曲线图,图中R1和R2分别表示主通风机运行阻力最小和较大时的管路特征曲线。

由图3 可知,在未使用变频器前,当矿井需要的通风量由Q1降低到为Q2时,通过外部物理调节会使风机运行阻力由R1变成R2,消耗的负载功率与图中BH2OQ2的面积成正比。在相同的工况条件下,如果使用了变频器,则负载功率与图中的CH3OQ2的面积成正比。后者的面积几乎只有前者的一半,意味着变频器可以起到很好的降低能源消耗的效果。当矿井对风量的需求降低时,通过调整电机输出转速可以同步降低风压大小,从而将风机阻力控制在较低水平,主通风机的功率损耗相应降低。另外,风压降低也会降低整个通风系统包括管道的故障率,提升设备运行的稳定性。

图3 压力与流量之间的特征曲线图

4 应用效果分析

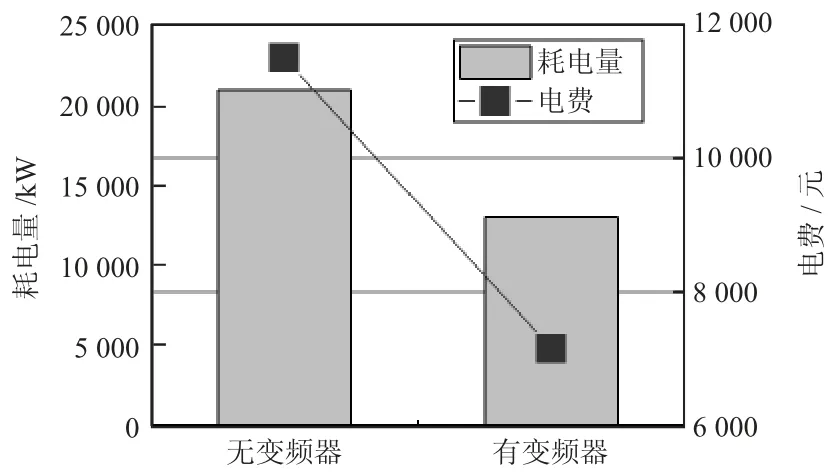

将上文所述的基于变频器的主通风机控制系统应用到某煤矿工程实践中,对其实际运行情况进行了一年时间的现场测试,对相关数据进行统计分析,并与未使用变频器之前的数据进行对比。使用变频器前后主通风机的日耗电量和电费对比情况,如图4 所示。在相同的工况条件下,主通风机系统使用变频器前和使用后每日消耗的电量,分别为20900.78 kW 和12980.36 kW,使用变频器后每日消耗的电量降低幅度达到了37.4%。如果电费按照0.6 元/kW·h 的价格计算,则主通风机系统使用变频器前和使用后每日消耗的电费分别为11495.43 元和7139.20 元,使用变频器每日可以节省电费4356.23 元。

图4 使用变频器前后主通风机的日耗电量和电费对比情况

从以上分析可以看出,通过使用变频器,可以大幅度降低主通风机运行时的能源消耗,为煤矿企业节省大量的电费。使用变频器的设备,在启动阶段和运行阶段的稳定性显著提升。主站通风系统的故障率降低,为企业节省了一定的设备维护和保养成本。

5 结语

针对矿井主通风机传统的风量调节方法存在的问题,基于先进的变频器技术设计了主通风机运行控制系统,并在某煤矿实际应用。经过一年多时间的现场测试,在矿井主通风机中应用变频器取得了很好的实践应用效果,值得其他煤矿企业借鉴。