提升喂料机光电管固定装置的改进

2022-07-14欧阳欣石水荣刘洪涛

陈 飞, 欧阳欣, 石水荣, 赵 海, 罗 婷, 刘洪涛

(贵州中烟工业有限责任公司贵阳卷烟厂, 贵州 贵阳 550009)

引言

烟草行业的制丝生产线中,提升喂料机是不可或缺的重要辅联设备,一般与限量管、电子皮带秤等设备配合使用,实现对物料的流量控制,具有调节控制烟草流量的功能。其组成有:提升输送带,料仓及光电管控制系统。料仓前后共有四组对射式光电管用于控制喂料机的运行。同一组光电管需处于同样的高度,且水平内相互对正,才能提供可靠的检测结果。当光电管移位时,检测结果为料满状态,则前端设备停止运转,造成断流,严重影响物料流量稳定性及加香精度、烘丝水分CPK 等工艺质量指标。因此,设计一种新型固定装置,以避免光电管移位现象发生。

1 存在问题及分析

1.1 存在的问题

提升喂料机结构示意图如图1 所示。物料通过布料车进入喂料机,经仓储底带、料仓、提升带、计量管输送至电子皮带秤,实现流量稳定控制。光电管、控制仓储底带启停,光电管、控制前端布料车启停。

图1 提升喂料机结构示意图

对射式光电管是由分开设置的发射器和接收器组成,发射器发射红外光后,经一定距离的传输,到达接收器的位置,并与接收器形成一个通路。当物料积满一定高度时,光路会被物料所阻挡,这时接收器就会及时地反应,并输出一个开关控制信号,前端设备停止进料。在生产过程中,光电管松动移位现象频繁,且在维护设备过程中,用压缩空气吹灰或其他工具清扫浮尘时,均有可能造成光电管在圆周方向偏转。据断流数据统计,其中因光电管移位造成的停机断流次数最多,约占总频次的58%。断流停机会直接影响工序的工艺质量指标,因此,需要一种稳定可靠的光电管固定方式,确保生产的连续性及产品工艺质量。

1.2 问题产生的原因分析

1.2.1 原因一

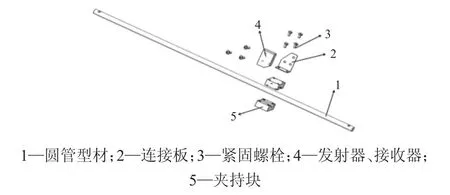

如图2 所示,光电管固定装置的固定原理为:对射式光电管的发射器及接收器通过连接板固定于夹持块上。两个夹持块通过螺栓连接紧固于圆管型材上,其工作面为圆弧面。圆管型材与机架连接。

图2 固定装置结构示意图

夹持块通过矩形阵列的四颗M6 紧固螺栓产生预紧力,利用摩擦力固定在圆管型材上,摩擦力工作原理在振动频繁的工况下并不可靠。因提升喂料机提升带依靠旁链式链条传动,传动距离长,带上布满耙钉及物料,负载较大,故振动不可避免。且传动链置于耐磨条上,耐磨条在长期运转下产生磨损变形会导致振动加剧。固定装置正是处于此振动工况下。

1.2.2 原因二

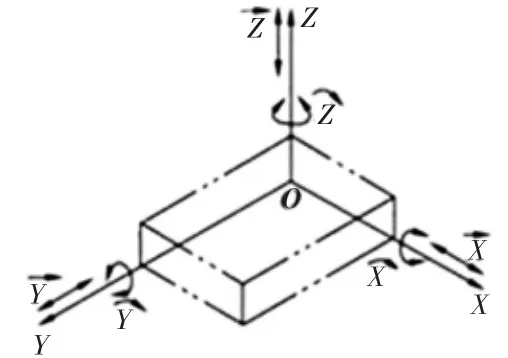

如下页图3 所示,物体在空间具有六个自由度,即沿X、Y、Z 三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度。任何一个没有受约束的物体,在空间均具有6 个独立的运动。如果采取一定的约束措施,消除物体的6 个自由度,保证物体在空间中保持结构稳定,则物体被完全定位。固定装置结构示意图如图4 所示,光电管固定装置夹持块安装于圆管型材上,仅限制了四个自由度,即X 和Y 轴的移动和转动,但并未限制Z 轴的移动和转动,而夹持块并无防止松动措施,因而会出现转动及滑动的情况。

图3 物体空间自由度示意图

图4 固定装置结构示意图

提升喂料机光电管原固定方案并不完善,加之制丝车间的提升喂料机数量众多,尤其是在重点工序均设有提升喂料机。因此,保证物料流量稳定性,有效避免断料停机成为了一种迫切的需求。

2 方案提出与分析

2.1 固定方案的提出

因固定装置夹持块与圆管型材支架工作面为圆柱面,未限制Z 轴的移动和转动,而夹持块并无防松动措施,易出现转动甚至滑动的情况。根据物体空间定位原理,应找一个合理的结构能够分别限制夹持块在空间坐标轴三个方向的移动以及转动,实现完全定位才能够保证光电管固定稳固。

针对这样的基本要素进行结构设计。主要依据有以下几个方面:夹持杆和夹持块配合良好,可以完全限制夹持块的自由度,拆装方便易于调节,定位准确,适应粉尘环境。其中完全限制自由度是重要突破部分。在方杆方孔夹持块、螺纹杆平面夹持、滑动杆滑块等多种形式中经过以上依据的约束,最终挑选出螺纹杆双平面夹持的组合形式[1]。

2.2 方案的具体分析

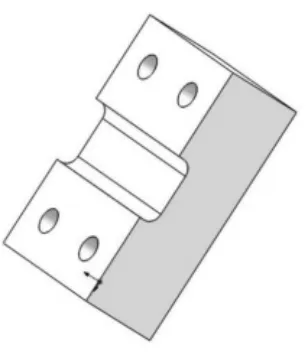

切除螺纹杆部分螺纹成夹持平面,如图5 所示。夹持块内孔为平面双圆弧形式,如图6 所示,其工作面为平面,可使夹持块可在螺纹杆的一部分位置上滑动而无法旋转。

图5 螺纹杆示意图

图6 夹持块示意图

光电管固定装置装配图,如图7 所示。螺纹杆固定于机架上无法移动,夹持块通过螺栓4 紧固于螺纹杆平面上。利用平面夹持只有在零件产生较大塑性变形情况下才会出现偏摆,因此在一般外力作用下不会出现夹持块在螺纹杆平面上转动情况,实现发射器与接收器的完全平行。再将上下锁紧螺母3 套入螺纹杆内限制夹持块Z 轴移动,即完全限制了6 个自由度。对射式光电管连接板通过上下螺栓紧固于夹持块上,而想要在某一高度固定,只需对应调节发射器和接收器的夹持块上下位置并锁紧螺母即可。这样既可保证光电管工作时的位置确定,也可以在维修的时候方便上下调节光电管。将所有零件组合,即形成了螺纹杆双平面夹持形式,实现了夹持块的空间完全定位,保证了光电管的位置可靠性及信号检测准确性。且选用螺纹杆替代圆管型材,强度更高,可更有效地防止后续设备运行原因存在的长度方向变形及夹持块的夹持所造成的变形。

图7 光电管固定装置装配示意图

3 固定装置的设计制作与安装调试

3.1 螺纹杆设计

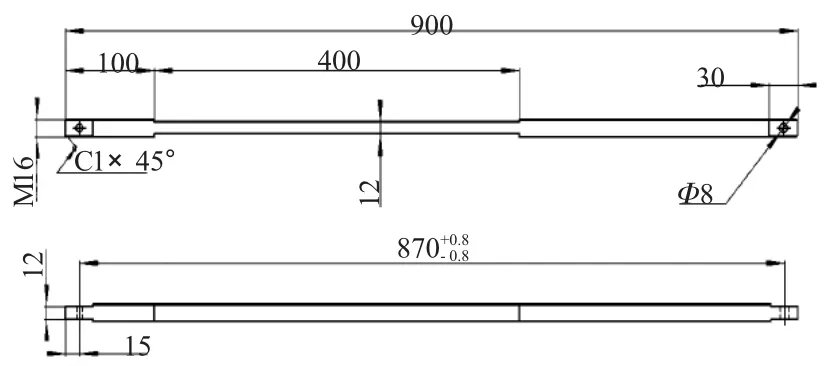

2 件螺纹杆,采用规格为M16 的螺纹钢,长度为900 mm,安装孔孔距870 mm 由设备机架测得,如图8所示。为满足光电管调节需求螺纹杆的夹持平面,铣削长度为400 mm,正常情况下,经厂家调整固定后,微调即可。在机加工的常用尺寸及不过多影响强度情况下,螺纹杆夹持宽度设定为12 mm。

图8 螺纹杆设计图纸(单位:mm)

3.2 加持块设计

夹持块的长度及宽度分别为42 mm、49 mm,孔距与原结构保持一致,如下页图9 所示。夹持平面距轴心为5.9 mm,圆弧尺寸R8,设定依据是螺纹杆直径为16 mm。

图9 夹持块设计图(单位:mm)

3.3 相关设计尺寸说明及制作

由于提升喂料机的型号规格各异,光电管工作位置各不相同,因此螺纹杆、被夹持平面长度及螺杆安装孔孔距应根据实际情况改变,结构原理及其余尺寸均可一致。本文以WPL12 提升喂料机的料空控制光电管作为尺寸依据。为防止外力作用下材料发生塑性形变及经济适用性综合考虑,螺纹杆、夹持块均采用45 号钢材,表面淬硬,经由外协单位加工。因光电管固定装置无传动及负载需求,配合精度要求不高,且零件的形位公差采用一般机械加工方法均可保证,故未做要求。

3.4 安装及调试

在拆卸原支架之前,测量光电管高度。确保更换支架之后,原有的技术条件不变更。安装之后,确保光电管的提示信号等,红灯常亮,表示双侧的光电管对射成功。黄灯常亮,表示双侧的光电管对射失败。

2 件M16 的螺母、4 件M6 螺钉,远远大于该工况的紧固要求,拧紧力矩无需过大。

4 改进效果

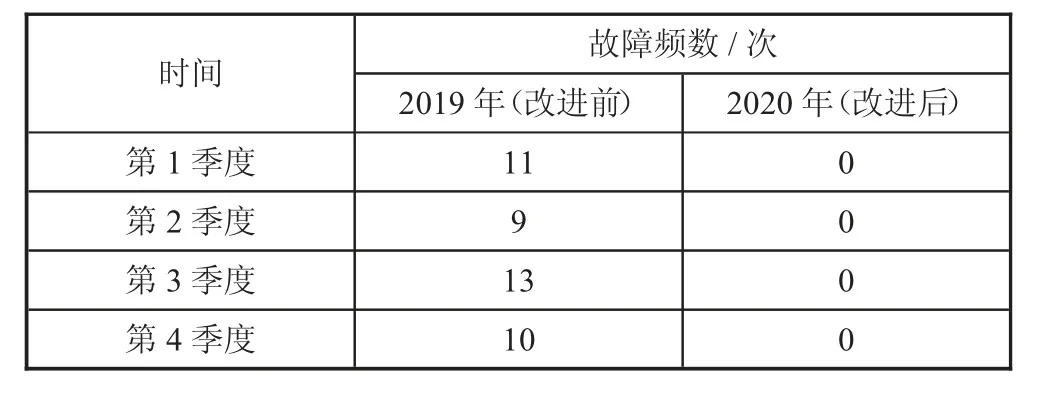

对比2019 年(改进前)和2020 年(改进后)光电管固定装置在实际生产中的运用情况,统计了因光电管移位造成断流停机的频次,如表1 所示。

表1 光电管固定装置改造前后故障频次对比表

统计数据结果验证了新型光电管固定装置性能可靠,保证了物料流量稳定性,提升了生产连续性,为产品的工艺质量提供了有力保障,达到了预期的设计效果。

5 结语

通过将提升喂料机光电管原固定装置改进为螺纹杆双夹平面形式,实现了光电管的完全定位,保证了对射式光电管发射器和接收器的完全对正,杜绝了虚假物料信号,且拆装调节方便。支架改造安装至今,未出现因光电管移位造成断流停机现象,实现了设定的目标,为企业“精造工程”的持续开展起到了良好的推动作用。通过本次设备的改进和制作,进一步掌握了提升喂料机的相关知识,为以后改造及维修积累了宝贵经验。