内嵌夹杂层对复合材料胶接接头的影响

2022-07-14邓颖凡王宇豪

邓颖凡, 崔 旭, 王宇豪

(沈阳航空航天大学民用航空学院, 辽宁 沈阳 110000)

引言

随着复合材料在航空航天、汽车工业等领域的广泛应用,复合材料结构尺寸越来越大,因此,必然需要对不同部件进行连接[1]。连接是复合材料结构制造的重要步骤。与传统的机械连接相比,胶接具有结构轻、耐损伤腐蚀性好、应力分布均匀、高强度质量比等优点[2]。因此,对于复合材料胶接接头的研究成为国内外众多学者的研究重点[3]。

胶接可连接具有不同刚度和强度的材料,这导致了更复杂的断裂机理和不对称的应力分布。单搭接胶接接头的独特结构受力,造成了接头重叠区边缘的高界面应力,致使接头的低强度和快速失效。Kanani 提供了一种改进界面刚度的新型异种单搭接接头。这项研究通过嵌入离散的AL 贴片来增强较低刚度被黏物界面,从而大程度地降低峰值应力的集中,提高接头性能[4]。Marchione 通过在双搭接黏合接头的内层被黏物植入增强板件来优化接头以增强强度。结果表明,加强板的存在可改善内部被黏物传向外部被黏物的应力,并且内部被黏物的分层,可以显著降低黏合层中的峰值应力[5]。优质接头必须要尽可能实现剥离应力和剪切应力的均匀分布。

本文研究并分析了一种单搭接胶接接头,该接头特征是黏接层内嵌有强化夹层。针对夹杂胶层结构,通过建立数值模型以评估夹杂铝层的厚度对接头性能的影响。通过该方法为单搭接接头设计提供一种新的参考形式。

1 有限元模型

1.1 有限元细节

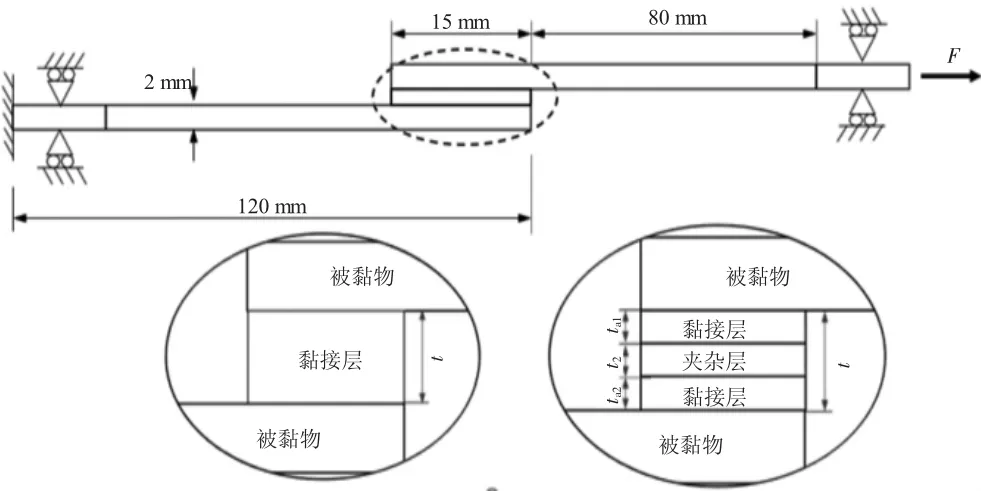

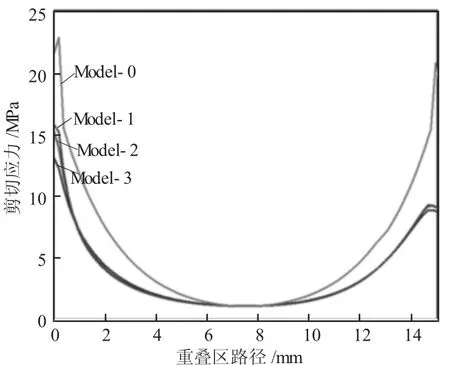

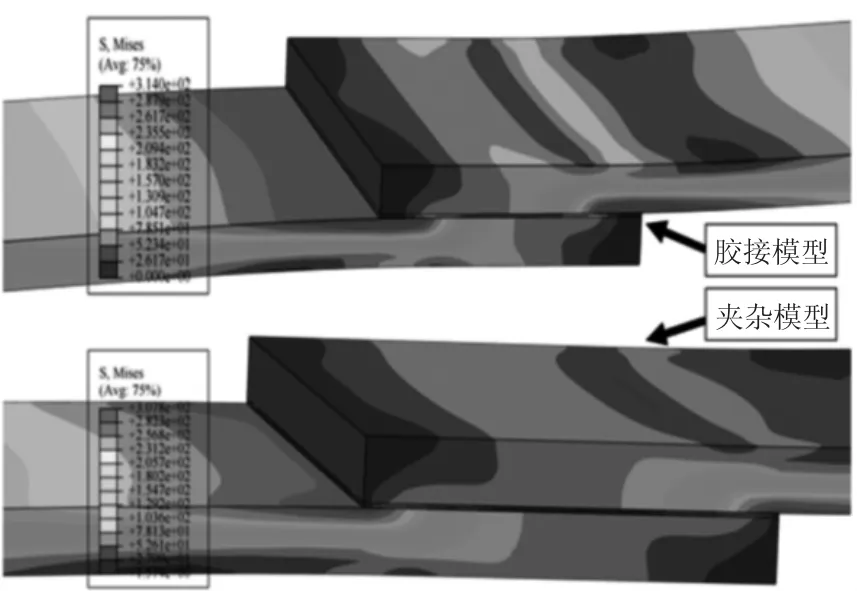

在Abaqus 环境内创建了夹杂和纯胶接的单搭接黏接三维非线性数值模型。数值模型如图1 所示,纯胶接模型与夹杂模型的总黏接层厚度均为0.15 mm,并且在更改夹杂层的厚度参数时,始终控制整体黏接层的厚度恒定,结构配置参数见表1。设定复合材料被黏物的正交各向异性行为、黏接剂的线弹性行为和夹杂层的各向同性线弹性[6],其弹性特性如表2所示。

图1 纯胶接模型和夹杂胶接模型

表1 夹杂模型的接头结构配置 mm

表2 胶层和夹杂层弹性特性

采用隐式非线性分析方法对单搭接胶接的拉伸问题进行求解。在进行材料失效等问题的计算中,非线性隐式求解容易出现不收敛的现象。细密的网格是解决收敛性问题的有效方法之一,同时还能提高计算结果的精确性。采用8 节点线性实体单元(C3D8R)离散复合材料母材和夹杂层,单元包含减缩积分和沙漏控制,黏接层被离散成线性内聚单元(COH3D8)。轴向拉伸载荷下样件的边界条件如下页图2 所示,左端表面限制所有自由度,右端表面限制除纵向位移外的所有自由度,以位移方式施加载荷。

1.2 内聚力模型

内聚力区模型(CZM)在模拟黏接层和黏性界面力学行为方面最为广泛[7]。在内聚区内,应力是开裂位移的函数,即张开- 开裂位移关系。基于黏聚区模型建立胶层损伤模型,接头黏接区采用双线性内聚力单元表示渐进内聚相互作用。一般通过判断任一方向上应力是否超过临界值来确定内聚单元是否出现损伤。假设不同方向下名义应力比值的二次函数达到1时内聚单元出现损伤,该标准表示如下[8]:

式中:σn、σs、σt分别为法向、第一剪切方向和第二剪切方向上的牵引应力;σn0、σs0、σt0分别为对应方向下的峰值应力。在内聚双线性本构中,牵引力- 分离曲线下的区域表示为每种模式下的断裂能(或临界能量释放速率),即牵引力对相对位移所做的功,可得式因此,损伤演化由以下方程表示:

式中:Gc.i为单一模式下内聚单元完全失效时的断裂能。对于所研究的Hysol EA 9321,使用了文献中测定的 材 料 参 数(σn0=30 MPa,σs0=σt0=50 MPa,Gc.n=0.60 KJ/m2,Gc.s=Gc.t=0.67 kJ/m2),其中第一剪切模型和第二剪切模型的相关损伤演化参数是相同的。

2 结果与讨论

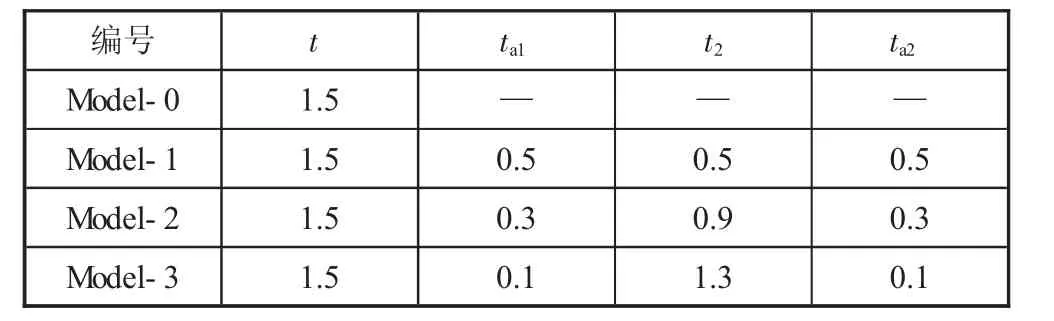

将纯胶接模型(无夹杂)与文献[9]中胶接实验结果进行对比以验证有限元模型的准确性。图2 为胶接的模拟和实验载荷- 位移曲线,计算结果与实验结果基本一致。值得注意的是,实验结果的峰值载荷略高于仿真结果,这与黏合剂的分离强度相关。内聚力单元等效比表征界面间的黏接关系,其分离强度大于等于胶体屈服强度。因此,在采用两者相等的情况下,实验结果将会略高于有限元计算结果,这也说明当前工作具有一定的安全性。

图2 单搭接胶接的载荷位移曲线

图3 为纯胶接和夹杂模型的单搭接剪切强度,夹层对剪切强度的影响较为明显。剪切强度随着夹杂层厚度的增加而增加,这与胶层厚度这个胶接参数有关。黏接层厚度对接头强度的影响是非常重要的。夹层厚度的增加使得上下胶层厚度减小,而黏接强度则随黏接层厚度的增加而减小。此外,剪切强度也与接头的变形程度有关,夹杂层的的植入提高了接头区的整体刚度。

图3 胶接和夹杂模型的单搭接剪切强度

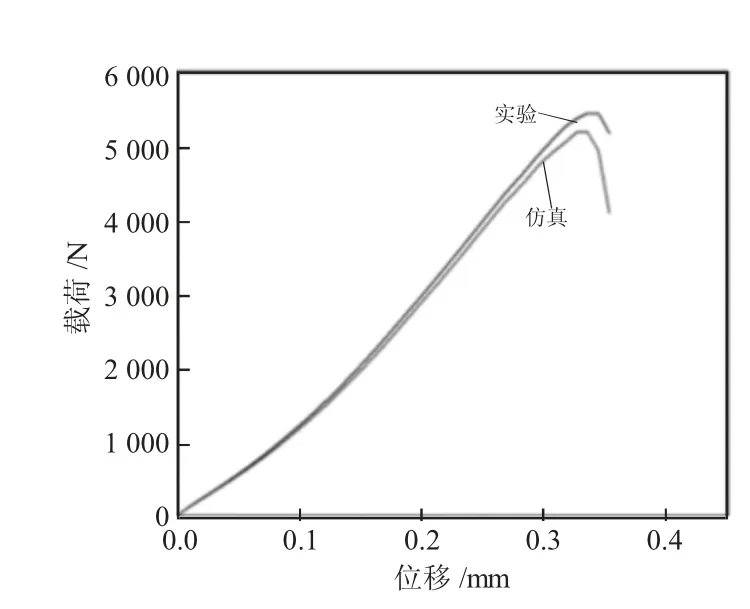

图4、图5 分别显示了在下黏接层剥离应力和剪切应力的有限元结果,夹杂层对黏接区的界面应力削弱效果明显。黏接层的中间区域的剥离应力和剪切应力更均匀,重叠区边缘的峰值应力更高。这是由于偏心加载引起的被黏物旋转和被黏物在边缘自由端的材料不连续。此外,由于夹层阻断造成黏接层不连续(厚度方向),使得端部的峰值应力得到削弱,表现出不对称现象。夹杂模型的边缘应力峰值明显低于纯黏接模型,这可以通过夹杂层改进整体黏接层刚度来解释,夹杂黏接层的形变需要更多的能量。需要说明的是,计算结果表现出不对称的应力分布,这与数值计算时的边界条件对称有关。在有限元结果中,相对于胶接模型的应力值,表现最差的夹杂物模型,峰值剪切应力降低了约66.15%,剥离应力降低了约46.31%。

图4 夹杂模型载荷位移曲线

图5 上黏接层剥离应力

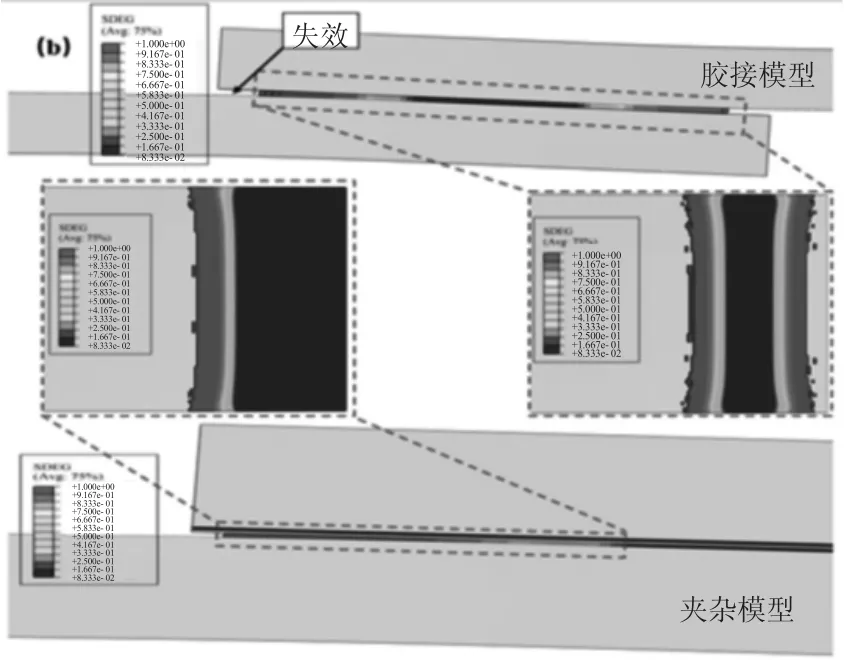

在黏接接头建模中使用了内聚元素,因此可以可视化表达黏接接头失效过程,并获得引发接头失效的载荷值。内聚单元的破坏进展通过标量损伤变量SDEG 表示,在0(为损坏)和1(完全损坏)之间变化。在连续端,黏合剂受到被黏物的约束,出现应力集中,并引发裂纹。

通过将夹杂物厚度从0.5 mm 增加到1.3 mm,黏合剂的总损伤面积从50.8%减少到44.8%。图6 分别显示了胶接和夹杂模型的整体应力,夹杂模型中应力分布较为均匀。图7 为刚度损坏变量的可视化表示,指出了损坏区域的位置和地形。接头的强度更多地取决于黏合强度。通过设计或修改接头结构或确定黏合接头开始失效的时刻,这在使用黏合接头时非常重要。

图6 胶接和夹杂接头应力分布

图7 胶接和夹杂接头刚度损伤状态

3 结论

在这项工作中,采用有限元方法研究具有夹杂层的单搭黏接接头的结构性能和应力分布。重点研究夹层厚度对接头性能的影响。结果如下:

1)夹层使得黏接层的界面应力发生显著的变化,应力分布不对称。

2)夹杂模型黏接区两端的峰值剪切应力明显低于黏接模型,同时剪切应力分布更加均匀。

3)在保证黏接区总厚度恒定的情况下,接头搭接剪切随夹层的增加而增加。

4)界面剥离应力的影响较小,但变化趋势与剪应力相同。