基于Simulink 的刮板输送机张紧控制系统的仿真分析

2022-07-14闫文博

闫文博

(晋能控股集团挖金湾煤业公司, 山西 大同 037003)

引言

随着刮板输送机不断朝着重型化方向发展,作为输送机运行核心的链传动系统工作的稳定性越来越成为影响刮板输送机运行状态的关键因素。煤矿井下工作环境恶劣、刮板输送机工作时的工况多变,在不同工况下刮板输送机具有不同的动态特性,造成刮板输送机链传动系统链条张力和运行阻力不断变化。当链条张力过小时,会导致链条垂度过大,影响刮板输送机链轮和链环的正常啮合,造成脱齿等现象;当链条张力过大时,则会导致链轮和链条啮合时的啮合力剧增,影响链轮和链环的啮合可靠性与链传动系统的使用寿命。因此,需要在刮板输送机内设置自动张紧装置,以满足在不同工作状态下刮板输送机自动根据链传动系统的工作情况自动调整链条的张力状况,确保刮板输送机的稳定运行。本文针对现有张紧控制系统的缺陷,提出了将模糊PID 控制与链传动控制相结合的理论,设计了新型的自动张紧控制系统,对其工作情况进行了分析,以进一步提升刮板输送机工作时的稳定性和可靠性,提高刮板输送机链传动系统的使用寿命。

1 刮板输送机张紧控制系统的工作原理

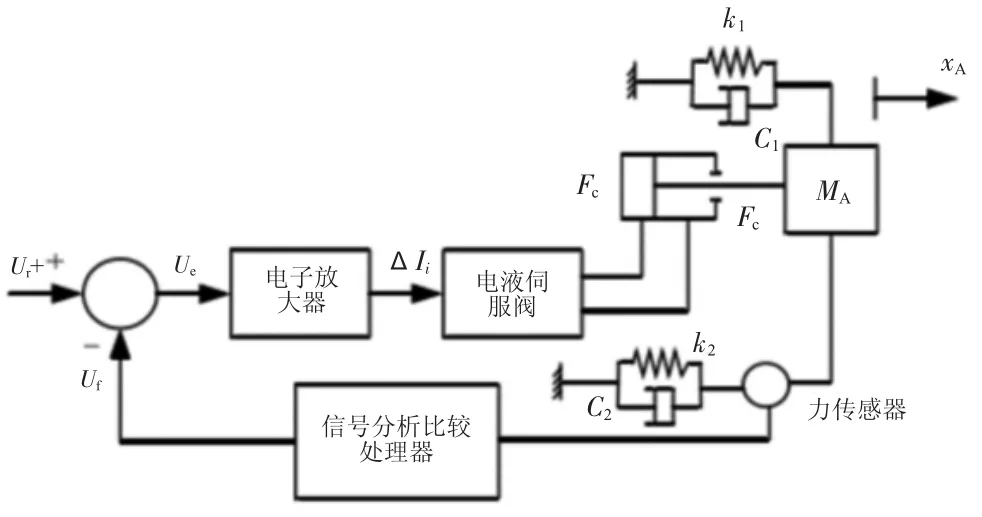

刮板输送机的自动张紧控制系统主要是通过控制张紧机构来调整两个链轮之间的距离,从而实现对链条内张紧力的可靠调节,其控制原理如图1 所示[1]。

由图1 可知,刮板输送机自动张紧系统在工作时首先由张力传感器对链条内的张力进行自动监测并输出张力监测信号SA、SB,系统对其进行滤波处理,获取实际值,然后由信号比较器Ⅰ计算二者与系统设定值之间的差值,再由信号比较器Ⅱ计算出差值是否超过了系统运行的误差值,然后输出最终的触发信号eA、eB,分别用于控制张紧油缸A 和张紧油缸B 的动作。在实际控制时,若触发信号为1,则控制执行油缸推出;若触发信号为0,则控制执行油缸保持静止不动;若触发信号为-1,则控制执行油缸收回。

图1 刮板输送机自动张紧控制系统的工作原理

2 刮板输送机张紧控制系统的数学模型

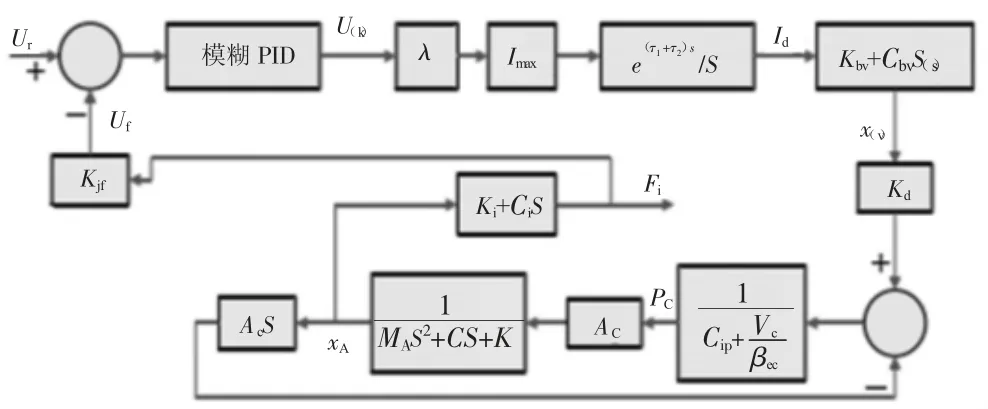

刮板输送机自动张紧控制系统中电液伺服系统的工作原理[2]如图2 所示。

图2 电液伺服控制系统的控制原理

由图2 分析可知:

式中:Ue为系统输出的调节电压信号;Ur为设定的张紧力所对应的电压信号;Uf为系统监测值的反馈电压信号。

因此,活塞杆位移的传递函数xA(s)可表示为:

式中:UA(s)为系统输出电压传递函数;Kbv为电液比例溢流阀的增益;Gbv(s)为伺服系统的传递函数,Gbv(s)=Kbv+1;A 为执行油缸进油腔的面积;S 为被测点链条的张力;MA为系统的质量摩擦力;C 为执行油缸进油腔的容积;K 为电子放大器增益;βec为系统的有效体积刚度系数;Cip为执行油缸的内泄露系数。

3 基于模糊PID 控制的张紧装置自动控制系统

刮板输送机因其工作特性及结构特点,在实际工作中,其在刮板输送机端部和尾部的摩擦力极大,且链传动系统链条的非线性分布也较为明显,导致刮板输送机链传动控制系统在实际工作时具有显著的非线性和瞬变特性,因此为了提高控制系统对张力调节的稳定性和精确性,提出了将模糊PID 控制与现有控制方式相结合的思想。利用模糊控制特性对刮板输送机的张力调节控制系统进行优化控制,其控制原理如图3 所示。

图3 基于模糊PID 控制的张紧控制原理

4 基于模糊PID 控制的自动张紧控制系统仿真分析

本文以某矿所采用的刮板输送机为研究对象,其采用了双驱动的链传动系统,张紧装置位于刮板输送机的尾部,根据实际工作情况,利用Simulink 仿真分析软件[3]建立基于模糊PID 控制的刮板输送机自动张紧控制系统的控制方块图,对刮板输送机在不同工况下工作时自动张紧控制系统对链条内张力的调节情况进行仿真分析,研究该张紧控制系统工作的可靠性和稳定性。基于模糊PID 控制的刮板输送机张紧控制系统的传动控制系统如图4 所示。

图4 基于模糊PID 控制的张紧控制传递方块图

图4 中,U(k)为系统模糊整定后的输出控制信号;λ 为增益放大系数;Imax为调节控制电流;e(τ1+τ2)s/S表示控制电路的延时特性的传递函数;τ1+τ2=80 ms;Ki为控制系统检测电路的增益;AC为执行油缸有杆腔和无杆腔的面积差,取0.021 m2;KξF为控制电路的放大增益系数。

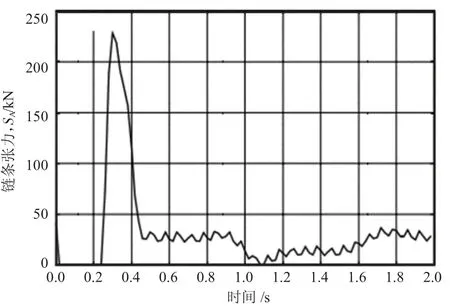

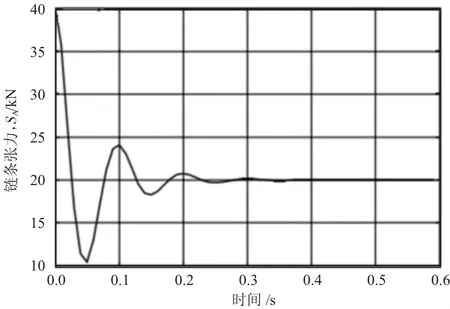

为了对该张紧控制系统的控制效果进行分析,本文选择了刮板输送机在实际工作中的最差启动条件——直接启动情况下的控制效果进行研究,结果如图5、图6 所示。

图5 传统张紧控制系统链条张力控制效果

图6 模糊PID 张紧控制系统链条张力控制效果

由仿真分析结果可知,采用模糊PID 张紧控制系统后,在直接启动下,其调节时间由优化前的约0.45 s提升到了现在的约0.15 s,调节效率提升了约66.7%,稳定时系统的张力由最初的30 kN 降低到了现在的20 kN,张力降低了约33.3%,且在调整过程中链条张力的波动显著降低。由此可以看出,该新型刮板输送机张紧控制系统具有调节速度快、可靠性高、稳定性好的优点,完全可满足刮板输送机稳定运行的技术要求。

5 结论

本文根据现有刮板输送机自动张紧控制系统的缺陷,提出了一种新的基于模糊PID 控制的刮板输送机张紧装置自动控制系统,利用Simulink 仿真分析软件对直接启动工况下的调整情况进行了仿真分析,结果表明:

1)采用模糊PID 张紧控制系统后,在直接启动下其调节时间由优化前的约0.45 s 提升到了现在的约0.15 s,调节效率提升了约66.7%;

2)采用模糊PID 张紧控制系统后,在直接启动下链条稳定后的张力下降了33.3%,显著降低了刮板输送机链传动系统链条啮合时的接触力,降低了链轮和链环的磨损,提升了刮板输送机的工作可靠性和使用寿命。