选煤厂煤泥水系统浓缩工艺的优化改造实践

2022-07-14郭涛

郭 涛

(山西省高平市科兴云泉煤业有限公司,山西 晋城 048400)

1 工程概况

科兴云泉煤业有限公司矿井选煤厂年入洗120万t 原煤,采用“重介”洗选工艺,煤泥水采用“浓缩+压滤”处理后返回生产利用。厂区内建一个1320 m3的事故水池;洗煤车间内设50 m3的废水集中水池,用于收集地板冲洗、设备冲洗水以及煤泥临时堆场产生的淋控水等。云泉煤业选煤厂为矿井型选煤厂,洗选原煤均来自云泉煤业,主要产品有:<50 mm 粒级特低灰精煤、混煤、矸石。

原洗选工艺:按200 mm 预先筛分,筛上>200 mm 块煤经手选拣矸成为特大块产品;筛下200~0 mm 原煤再进行13 mm 干式分级;200~13 mm 块煤经3 mm 脱泥筛后,进入快煤浅槽重介质分选机分选(入料段宽度3.0 m,刮板宽度1.2 mm);<13 mm 的末煤经1.5 mm 脱泥筛后,入有压两产品重介质旋流器进行分选;<1.5 mm 煤泥采用水力分级旋流器分级后(粒度为0.2 mm),1.5~0.2 mm 粗煤泥由煤泥离心机脱水回收,<0.2 mm 细煤泥由加压过滤机脱水回收。

2 煤泥水处理系统存在问题及原因分析

随着云泉煤业井下开采条件的变化,原煤中的<0.5 mm 粉煤比例在不断增大,导致了选煤工艺中煤泥水处理系统的负荷大幅度增大,降低了选煤厂的处理能力。云泉煤业选煤厂煤泥水处理系统采用两段浓缩工艺,流程图如图1。

图1 煤泥水处理系统两段浓缩工艺流程示意图

煤泥水一段浓缩设置1 台Φ30 m 中心传动浓缩机进行处理,煤泥水溢流二段浓缩设置2 台Φ30 m 中心传动浓缩机并联进行处理。两段浓缩工艺可增大煤泥水浓缩沉降有效面积,但是当原煤中粉煤比例增大后,两段浓缩工艺出现了较多问题。

2.1 工艺设计问题

两段浓缩工艺中一段浓缩底流粗粒级含量较大,而二段浓缩底流细粒级含量较大,一般对于一段浓缩底流和二段浓缩底流应分开采用不同的过滤机设备进行处理。但是该选煤厂将一段浓缩底流和二段浓缩底流全部统一采用4 台HBF-S120/10 型加压过滤机进行处理。从实践应用效果来看,该设备处理一段浓缩底流效果较为理想,但处理二段浓缩底流效果不佳,主要表现为处理能力低、滤饼水分高、滤液浓度高等问题。

2.2 现场操作问题

2.2.1 加压过滤机的入料配比不均匀

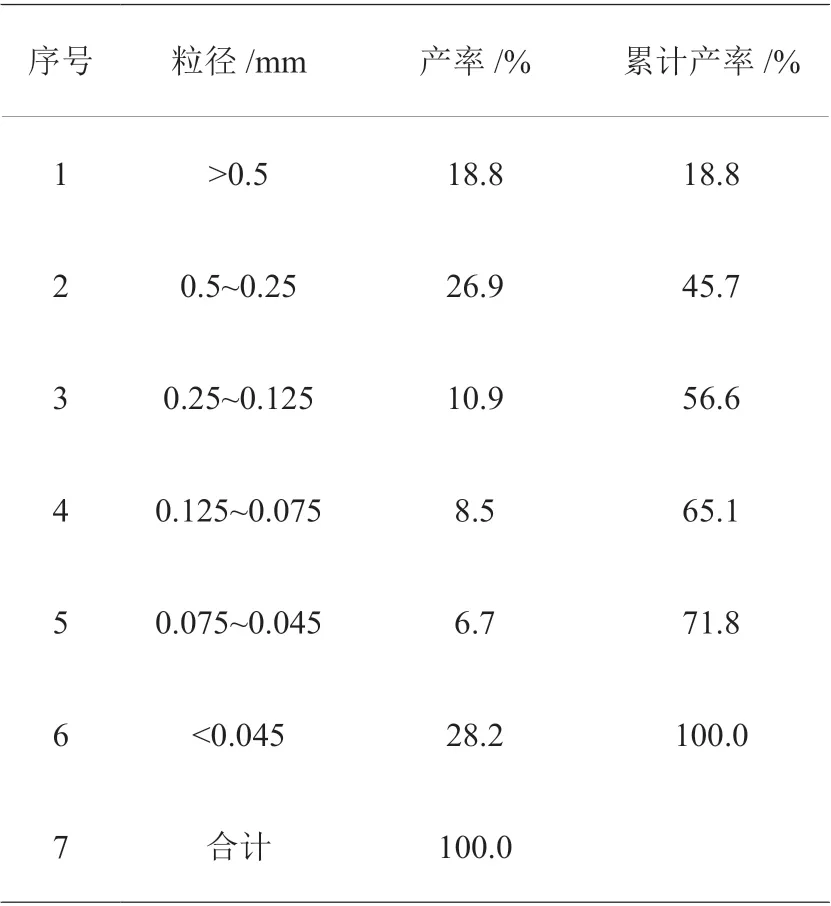

在煤泥水处理系统工作时, 3 台中心传动浓缩机同时运行,产生3 处底流,但处理底流的4 台加压过滤机一共只设置了2 座入料桶。如果将一段浓缩底流均匀分配至2 座入料桶内,保障4 台加压过滤机入料配比的均匀性,是非常难以控制的,如果现场操作控制不好,就会降低加压过滤机对浓缩底流的处理效果和处理效率。1 号、2 号浓缩池底流小筛分试验结果见表1 和表2。

表1 1 号浓缩池底流小筛分试验结果表

从表1 和表2 数据可知,1 号浓缩池一段浓缩底流中粗颗粒含量较高(>0.25 mm 累计45.7%),而2 号浓缩池二段浓缩底流中粗颗粒含量较低(>0.25 mm 累计16.8%)。由此可见一段浓缩底流和二段浓缩底流粒度组成相差较大。因此,仅仅以二段浓缩底流作为加压过滤机入料,处理效果不佳。

表2 2 号浓缩池底流小筛分试验结果表

2.2.2 药剂消耗量不稳定

考虑到一段浓缩机入料中粗颗粒含量较高,药剂添加量较小,二段浓缩机的入料中极细颗粒含量较高,必须增加药剂添加量。但是药剂添加量的增加会导致浓缩底流粘度升高,影响加压过滤机后的脱水问题,造成滤饼水分高、滤液浓度高等问题。

3 煤泥水系统浓缩工艺的优化改造研究

针对两段浓缩工艺存在的问题,将原两段浓缩工艺优化改造调整为单段浓缩工艺[1-6]。

3.1 现场改造方案分析

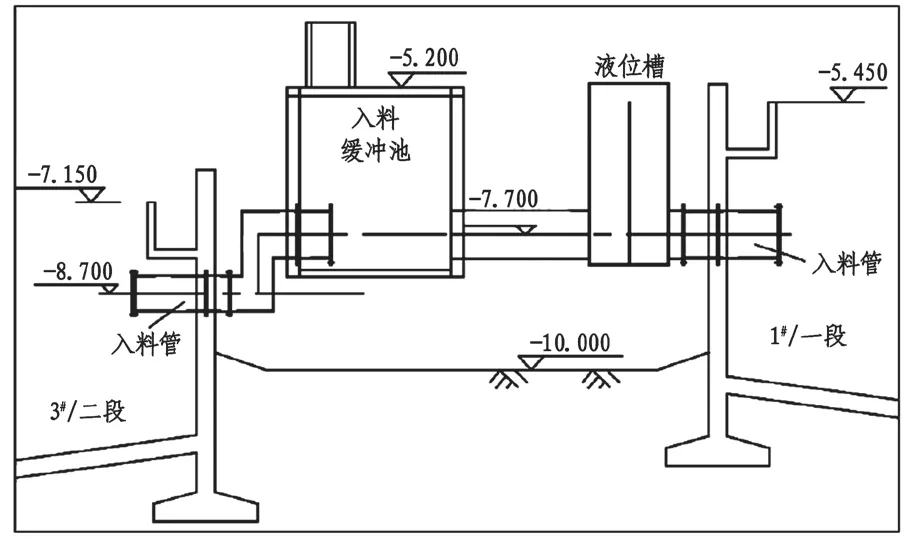

要实现煤泥水系统的单段浓缩工艺,必须对浓缩池进行并联优化改造设计,如图2。以往采用的两段浓缩工艺主要依靠浓缩池之间的标高差来实现。当3 座浓缩池的入料阀门打开状态下,煤泥水进入浓缩机入料缓冲池后基于标高差会直接进入2号和3 号浓缩池。当2 号和3 号浓缩池出现溢流时,1 号浓缩池液位距离溢流堰仍相差1.7 m。优化改造调整方案为:在1 号浓缩池入料管道上安装1 座液位槽,并增设1 个入料挡板,与1 号浓缩池溢流堰高度保持一致;调小2 号和3 号浓缩池入料阀门的开度。调整后,可以实现3 座浓缩池并联使用。

图2 浓缩池并联优化改造结构示意图

3.2 现场操作方案优化调整

3.2.1 浓缩池入料阀门控制

在浓缩池现场,岗位工作人员通过调整2 号和3 号浓缩池入料阀门的开度,来提升缓冲池内的煤泥水液位,经过液位槽挡板的调控,实现1 号浓缩池的顺利入料,并保持其入料的相对均匀性。

3.2.2 浓缩池底流控制

煤泥水经单段浓缩工艺处理后,因3 座浓缩池并联使用,3 座浓缩池的底流粒度组成基本一致,可以根据浓缩机的具体工作情况进行底流处理。

3.2.3 药剂添加量的控制

因1 号、2 号、3 号3 座浓缩池并联使用,且实现单段浓缩工艺,入料的粒度基本一致。岗位工作人员在调整加药量时,不需要基于入料性质的不同进行分段考虑调整,只需要根据3 座浓缩池的实际入料量进行调整即可。

4 改造效果分析

4.1 加压过滤机的效率及效果提升

选煤厂煤泥水处理系统改造为单段浓缩工艺后,HBF-S120/10 型加压过滤机的处理效果有了明显改善,处理能力大幅度提高。改造前后HBF-S120/10 型加压过滤机处理情况对比见表3。

表3 改造前后HBF-S120/10 型加压过滤机处理情况对比

4.2 药剂消耗降低

选煤厂煤泥水处理系统改造为单段浓缩工艺后,浓缩机入料中药剂的添加量及比例可以保持相对稳定。单段浓缩工艺的应用,使得浓缩机入料的粒度组成发生了变化,部分粗颗粒可以有效地提高沉降速度,降低药剂消耗量。按120 万t/a 的处理能力来计算,每年可以节约药剂成本约1 万元。

5 结语

云泉煤业选煤厂将两段浓缩工艺优化改造调整为单段浓缩工艺,有效改善了加压过滤机的处理效果和处理能力,药剂的添加量及比例可以保持相对稳定,创造了较好的安全经济效益。