深部岩巷安全高效快速掘进工艺实践

2022-07-14陈立超

陈立超

(晋能控股煤业集团挖金湾虎龙沟煤业有限公司,山西 朔州 038000)

虎龙沟煤业进入深部开采范围后,受巷道压力、支护强度、底鼓问题的制约,巷道支护方式繁琐。从煤矿深部岩巷以往炮掘施工结果来看,深部岩巷的掘进效率相对偏低,单进水平不高,影响到矿井采掘接替的平衡。因此,对该煤矿深部岩巷进行安全高效快速掘进工艺的研究是非常有必要的[1-4]。

1 概况

晋能控股煤业公司挖金湾虎龙沟煤业二采区皮带机下山位于二采区的中部,巷道总施工长度1010 m,地质构造条件中等,岩层倾角0°~7°,平均倾角4°。二采区皮带机下山断面形状为直墙半圆拱形,采用锚网索喷联合支护。皮带机下山断面拱高2500 mm,净宽5000 mm,墙高1600 mm,S掘=20.04 m2,S净=17.82 m2。混凝土强度为C20,喷浆厚度120 mm,以覆盖网片和锚杆、锚索托盘为准。皮带机下山位于三煤层底板下,含有粉砂岩、砂质泥岩和细粒砂岩等。

2 高效矸石储运系统

虎龙沟煤业采区轨道巷比较长,采用小绞车运输,运输周转环节多,导致岩巷工作面出矸相对困难,是制约岩巷掘进施工效率及进尺的重要因素。为解决出矸问题,构建了“工作面皮带机连续运输+转载点大容量缓存+采区集中分运+井底集中提升”的高效矸石储运系统。

(1)采区施工煤、矸仓实现煤矸分开装运

采区皮带机上下山与轨道大巷或上下山上下平台都有一个立体空间交岔位置,为实现采区的煤矸分装分运创造条件。将矸仓设计及施工在采区皮带机上下山与轨道大巷或上下山上下平台空间交岔位置,大大减少矸车的上下山提升运输周转环节,皮带机运输矸石的效率将大大提高。分矸时采区内所有采掘工作面的矸石都经顺槽皮带机进入上下山皮带机,最后进入采区矸仓,从而实现采区内采掘工作面的煤矸分装、分运,在提高采区内煤质的同时,提高了运输效率。

(2)岩巷工程施工矸仓、分矸系统提高运输能力

在进行下山或其他工程的开拓施工过程中,提前在适宜位置施工好煤仓及矸仓,生产过程中产生的矸石直接进入矸仓,后随采区的分矸时间沿上下山皮带机进入采区上部矸仓,最后在大巷或石门车场内进行集中装车外运,节省了大量的上下山矿车运输矸石周转环节,缓解了采区轨道运输紧张状况。同时,由于煤仓及矸仓的储存作用,采区上下山皮带机不运行的情况下,生产产生的矸石可以首先进入煤仓、矸仓内进行储存,开拓工程施工的可靠性大大增强,基本上每个煤仓或矸仓的容积能保证每个开拓头面至少一天的正常进尺。

在不具备施工矸仓的岩巷工作面,采取施工分矸系统的方式作为出矸缓冲,利用轨道巷与带式输机巷的联巷作为分矸通道,施工好存矸池,使用侧式矿车,把矸石出矸路线由轨道巷改至皮带机巷,提升采区出矸能力。

二采区皮带机下山形成了高效的出矸系统:迎头矸石→掘进机→皮带机→二采区煤仓→南翼运输大巷皮带机→井底矸仓。

二采区皮带机下山煤仓深度18 m,直径5 m,容积353 m3,巷道掘进断面20.04 m2,每米矸石量32 m3,煤仓可容纳11 m 进尺的出量,即可以容纳全天的进尺出矸,可以满足连续进尺连续出矸。

3 快速掘进与支护设备的升级

3.1 EBZ-318 岩巷掘进机的应用

二采区皮带机下山布置在三煤层底板下10~16 m 位置处,根据二采区回风下山实揭地质资料分析可知:岩性包括有砂岩,硬度系统5~6;砂质泥岩,硬度系统4~5;细粒砂岩,硬度系统7~8。二采区皮带机下山的岩石最大硬度系数预计在8 左右,与EBZ-318 掘进机经济截割岩石硬度系数10 相适应;二采区皮带机下山设计最大施工坡度-13°,与EBZ-318 掘进机爬坡能力±18°相适应。基于二采区皮带机下山岩石岩性及硬度系数等参数,决定换用EBZ-318 掘进机作为掘进设备进行施工作业。

掘进时采用分台阶方式截割施工,先截割中上部岩石,再截割下部岩石。上台阶截割高度控制在2.5~3.0 m,每循环进尺按照工作面围岩条件合理选择,具体方案如下:迎面墙围岩硬度分布均匀时,原则上破岩时先截割巷道中上部,再截割巷道下部,最后截割巷道四周,修整成巷。截割巷道中上部时,采用左右循环向上的截割方法,当有部分露头硬岩时,应截割其周围部分使其坠落。每次进刀深度以400~600 mm 为宜,一个循环进刀3~5 次,不宜将整个截割头钻进岩壁进行截割作业。

迎面墙围岩硬度分布不均匀,有节理面或者软弱夹层时,为实现经济截割,降低截割时岩石阻力,进刀位置合理选择在软弱岩层位置,截割顺序按照先上后下的顺序进行。遇到岩层整体较软时,先从上部截割,然后一层一层向下截割。遇到岩层软硬不均时,为实现经济截割,可先截割软层岩石创造自由面,再截割较硬岩石。若顶板较差时,可从下往上依次截割,顶板较好时,则自上而下依次截割。

掘进工艺流程:交接班→安全检查→开机前准备→掘进机割、装、运(上部)→退机→敲帮问顶→临时支护→顶部锚网支护→掘进机割、装、运(下部)→退机→敲帮问顶→帮部锚网支护→清理现场→下一循环。

3.2 CMM2-25 两臂锚杆钻车的应用

为提高二采区皮带机下山岩巷施工速度,降低职工劳动强度,使用CMM225 型煤矿用液压锚杆钻车进行帮、顶锚杆(索)支护和局部探煤钻孔的施工,支护作业时两个钻臂同时施工,较传统的人工支护方式速度提高1.2 倍。

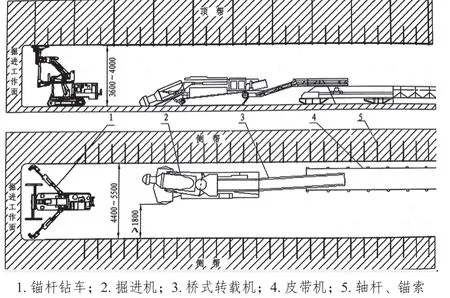

掘支作业顺序为:掘进机在迎头进行作业时,钻车停靠在掘进机后方侧帮处(人行道侧或对帮的运输机尾相对空间较大地段);掘进机完成一次切割循环作业后,锚杆钻车行至迎头进行临时支护、锚杆(索)支护作业;当锚杆钻车作业后,退至掘进机后方靠侧帮停靠;进行下一循环切割作业,如此反复循环施工。掘进工作面锚杆钻车布置示意图如图1。

图1 掘进工作面锚杆钻车布置示意图(mm)

使用CMM2-25 两臂锚杆钻车进行锚杆、锚索支护作业,劳动强度大大降低,支护效率明显提升,与EBZ-318 岩巷掘进机有效配合形成了快速掘支护系统,岩巷单进水平大幅提高。

4 高效便捷的辅动运输系统

掘进工作面原辅助运输采用绞车轨道运输方式,运输效率低,当巷道压力显现底鼓变形时,轨道运输会受到极大影响。为此,推广应用了钢丝绳牵引单轨吊辅助运输方式,可实现长距离连续运输,系统中有自动刹车保护装置,可大大提高设备的安全性能,车辆运行的稳定性也较传统方式有较大的提高。

二采区皮带机下山采用DS120/132P 绳牵引单轨吊系统,公称牵引力90 kN。轨道系统采用1140 V 专用轨道,全部吊挂件上的安全系数不小于5,根据应用工况选用重轨双链悬挂形式,每根轨道承载可均匀分摊至4 根锚链、8 根锚杆(索)上,承载能力强。

利用起吊梁承载梁体直接安装气动环链葫芦实现吊点的提升或下降,从而实现对设备及材料的起吊运输,整个系统主要由承载座、承载梁、连杆、气动葫芦(手拉葫芦)、天平吊梁等组成。重载运输时采用双气动起吊梁组合提升,起吊梁承载部共8 只,承载点多,且跨轨长度长,锚杆(索)受力较小,安全系数高。该单轨吊系统可实现长距离掘进工作面的设备、材料和人员的一体化运输,运输安全性与效率较传统的辅助运输方式优势明显,为安全高效快速掘进解决了后顾之忧。

5 效果

虎龙沟煤业二采区皮带机下山应用安全高效快速掘进工艺后,实现了岩巷掘单进水平的快速提高,单班最高进尺达到5.6 m,日最高进尺突破10 m,月最高进尺220 m,人工工效大幅度提升。CMM2-25 两臂锚杆钻车的应用实现了锚杆锚索施工作业的机械化,支护速度提高1.2 倍;多层次煤矸分运系统的构建与应用,为安全高效快速掘进提供了有力的保障;无极绳牵引单轨辅助运输系统的设计,辅助运输的安全性大幅度提高。