煤层掘进巷道锚杆支护设计与效果分析

2022-07-14钮泽东梁继强

钮泽东 梁继强

(晋能控股煤业集团有限公司大同市青磁窑煤矿,山西 大同 037000)

煤矿支护技术得到了快速的发展,由传统的被动支护转向主动支护,在支护理论和形式上产生了重大变革[1]。锚杆支护作为煤矿中一种常见的主动支护形式,在掘进巷道支护设计与施工中得到了广泛应用。锚杆支护成本低、支护效果好,尤其在浅部矿井支护技术已相当成熟[2-3]。大同市青瓷窑煤矿11-1#层303 盘区2323 顺槽是为11 层8323 回采工作面运煤、行人、进风的巷道,开挖后发现围岩的受力状态、巷道所处力学环境复杂。为了满足巷道复杂力学环境对支护结构的要求,需对锚杆支护方案进行优化。

1 概况

303 盘区2323 顺槽北部为8329 工作面,南部为8319 工作面,东部为未开拓区域实体煤,西部为该矿西部井田边界。巷道设计总长度为615 m,采用EBZ-260B 型掘进机掘进,采用丝杠前探梁作为临时支护,锚杆支护作为永久支护。断面形状为矩形,宽4.5 m,高2.8 m,其中0~27.7 m巷宽为5.5 m。

2 支护设计

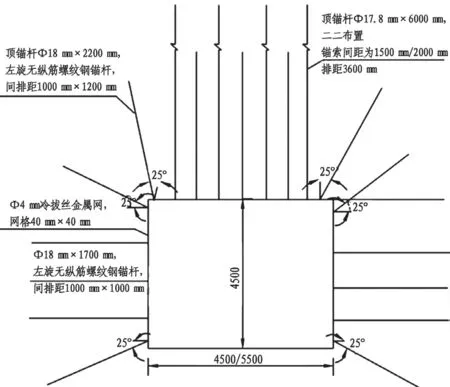

结合以往巷道锚杆支护设计与施工经验,拟采用钢筋带+锚杆+金属网+锚索联合支护,巷道断面与支护参数如图1。综合考虑高地应力、采动动压等因素的影响[4],确定巷道支护方案如下:

图1 巷道断面与支护参数(mm)

(1)顶板锚杆支护参数

巷道顶板采用钢筋带+锚杆+金属网+锚索联合支护,其中顶锚杆采用Φ18 mm 左旋无纵筋螺纹钢锚杆,长度为2200 mm,布置间距为1000 mm,排距为1200 mm,顶锚杆与金属网配合使用,锚杆扭矩应高于120 N·m,顶板破碎段采用双层金属网。4.5 m/5.5 m 宽巷道锚索均采用Φ17.8 mm,长度为6000 mm,布置间距为1500 mm/2000 mm,排距为3600 mm,呈“二二布置”(5.5 m 宽巷道呈“三三布置”)。

(2)两帮锚杆支护参数

巷道两帮支护采用钢筋带+锚杆+金属网。锚杆采用Φ18 mm 左旋无纵筋螺纹钢锚杆,长度为1700 mm,采用Φ4 mm 冷拔丝金属网,网格尺寸为40 mm×40 mm。两帮锚杆布置间距为1000 mm,排距为1200 mm,呈“二二布置”。

3 支护效果分析

3.1 监测方案

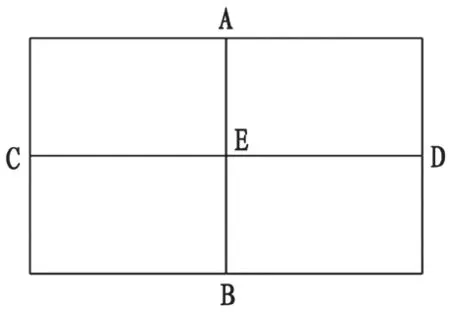

巷道监测内容包括巷道表面位移和锚杆受力监测[5],测点布置如图2。巷道表面位移监测采用十字测点法,每个监测断面分别在巷道顶板、底板、两帮布置一个测点。巷道表面位移监测主要内容包括顶板下沉、底鼓和两帮的变形,布置AB、CD 两条测线,使用测线和卷尺测量AB、CD、EB 确定位移量,其中AB 测量值为顶底板移近量,CD 测量值为两帮移近量。测点布置后进行首次监测,以后每2~3 d 监测1 次,并做好数据记录,对比分析确定巷道各部位表面位移。锚杆受力监测是通过在巷道顶板和两帮布置锚杆测力计,每个断面布置3个。锚杆测力计布置在金属垫片和托盘之间,通过拧紧阻尼螺母对锚杆施加预应力,通过锚杆测力计监测锚杆锚固力,并做好记录,对比分析确定锚杆受力的变化情况。

图2 巷道表面位移监测点布置

3.2 巷道表面位移监测结果分析

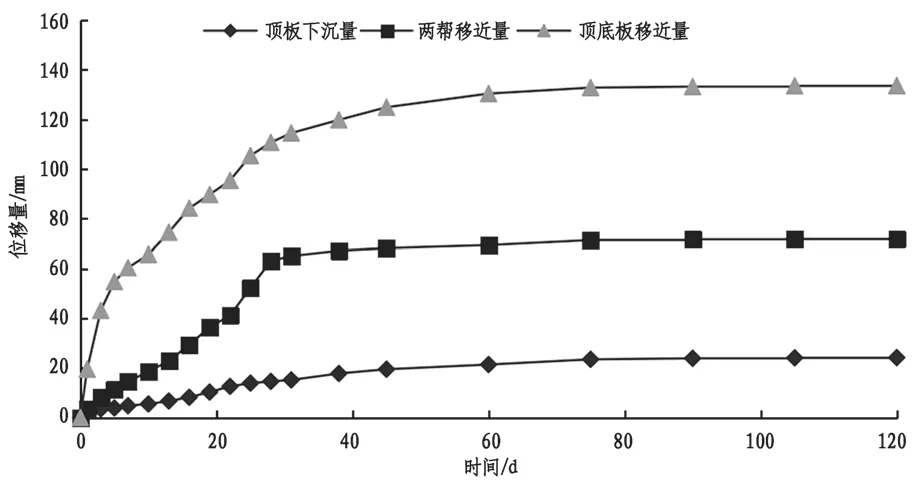

选取有代表性的监测断面,布置测点对巷道表面位移开展监测,累计监测时间为120 d,收集监测数据绘制巷道表面位移变化曲线如图3。

图3 巷道表面位移变化曲线

分析图3 可知,巷道在掘进施工过程中,顶板下沉量、顶底板移近量和两帮移近量前期变形量较大,其中以顶底板移近量变形量最大,顶板下沉量最小,后期变形量逐步趋缓,最终达到稳定状态。分析监测结果可将巷道表面位移变形划分为三个阶段:

(1)快速变形阶段。在监测前期,围岩变形量较大,变形速率快,分析原因是开挖后围岩内部应力释放出来,巷道内部产生了较大的位移,变形剧烈。在开挖后30 d 内,围岩内部应力处于调整阶段,巷道各部分位移变化量较大,其中以顶底板移近量增加幅度最大,达到114.5 mm,顶板下沉量最小,达到15.2 mm,两帮移近量居中,为65.1 mm。

(2)变形趋稳阶段。巷道开挖后30~60 d,巷道表面位移变形量明显下降,处于稳定变化阶段,由于围岩应力释放后次生应力场基本形成,再加上支护结构发挥作用,围岩变形得到了有效控制,变形程度减缓。

(3)变形稳定阶段。监测结束,顶板下沉量基本稳定在24.2 mm,顶底板移近量基本稳定在133.6 mm,两帮移近量基本稳定在71.8 mm。

3.3 锚杆受力监测结果分析

选取有代表性的监测断面,在锚杆支护完成后开始监测,锚杆施加的预应力值为60 kN,监测时间为90 d,收集数据绘制锚杆锚固力变形曲线如图4。

分析图4 可知,在监测早期锚杆受力增加速度较快,后期增速逐渐变缓,且顶板和上帮锚杆受力较大,并在监测30 d 后逐步达到了稳定状态。在锚杆完工前期,锚杆受力增加迅速,锚杆的锚固程度也不断提高,有利于发挥作用控制围岩变形。结合现场观察结果,锚杆支护前期围岩内部的应力快速释放出来,在锚杆的支护作用下,有效控制了围岩变形,避免了顶板离层的产生。在锚杆支护10 d 左右,锚杆受力增速明显变缓,而后缓慢增长直到稳定,顶板从116 kN 增加到147 kN,上帮从107 kN增加到135 kN,下帮从85 kN 增加到96 kN。

图4 锚杆受力变化曲线

4 结论

结合煤矿掘进巷道锚杆支护施工实践,综合考虑高地应力、采动动压等因素的影响确定巷道支护方案,布置测点和仪器对巷道表面位移和锚杆受力进行监测,得出以下结论:

(1)巷道支护前期表面位移的变化先后经历了快速变形阶段、变形趋稳阶段、变形稳定阶段三个阶段,并最终达到了稳定状态,且顶底板移近量最大、顶板下沉量最小。

(2)锚杆受力在支护前期变形速率较高,10 d后逐步趋缓,30 d 以后变形基本稳定,最终达到稳定状态,有效控制了围岩变形,锚杆锚固效果较好。

(3)优化之后的锚杆支护方案,巷道围岩表面位移和锚杆受力均得到了有效控制,采用该方案作为永久支护达到了预期的支护效果。