溅射功率对CrN涂层机械和耐腐蚀性能的影响

2022-07-14杜娇娇张彧卓邢伟亮寇海江

杜娇娇, 夏 航, 张彧卓, 邢伟亮, 寇海江, 张 超

(扬州大学机械工程学院, 江苏 扬州 225009)

船舶制造工程中的海洋泵、液压系统、齿轮、轴和螺旋桨等器件的使用寿命和安全性取决于其机械性能及其在海水环境中的耐腐蚀性能,开发具有高耐磨和耐腐蚀性能的金属保护涂层材料是提高船舶器件性能的有效方法之一.

过渡金属氮化物涂层,尤其是氮化铬(CrN)涂层,具有优异的耐高温氧化、耐磨和耐腐蚀性, 广泛应用于刀具、模具、汽车零件、低温传感器、燃料电池和其他保护涂层中.关于CrN涂层机械和耐腐蚀性能的研究也受到研究者的关注, Gilewicz等的研究表明, 增大氮气分压可以降低CrN涂层的沉积速率, 提高涂层的防腐蚀性能[1], 若抛光CrN涂层去除沉积在涂层表面的大颗粒,会导致涂层密封性降低,影响涂层的耐腐蚀性能[2]; Wang等[3]采用TiAlN和CrN交替沉积堵塞涂层表面微孔, 减小固有缺陷, 可提高涂层耐腐蚀性能; Dobrzański等[4]研究发现随着Ti/CrN层数的增加,涂层的摩擦因数降低,耐腐蚀性能显著提高; Guan等[5]发现在Zr/CrN多层涂层中, 增加CrN层厚度, 可以提高涂层的硬度、耐摩擦性能和耐腐蚀性能.以上研究均表明,通过改变制备条件和涂层结构可调控CrN涂层的机械和耐腐蚀性能.然而,改变制备条件会导致涂层结构和性能的不确定性, 采用多层结构易导致涂层结构的不均匀性,难以确保涂层性能的优化.

在CrN单层涂层中, 通过改变氮气流速、基片偏压和占空比可调控涂层微观生长结构.然而氮气流速过高会增加涂层孔隙率[6]; 基片偏压过小会降低涂层附着力, 过大则会形成内应力,引起涂层表面缺陷[7]; 提高占空比会使涂层形成柱状结构, 应力较大, 不利于提高涂层的耐腐蚀性能.通过调节反应溅射功率可获得致密均匀的涂层微观结构[8], 提高其力学和耐摩擦性能,但目前的相关研究中,缺少溅射功率对涂层微观结构及耐腐蚀性能影响的机理研究.本文拟采用反应溅射法制备CrN涂层,通过改变溅射功率调整CrN涂层的生长结构、晶体结构等微观结构,从而提高CrN涂层硬度、耐摩擦的机械性能及耐腐蚀性能,并从微观结构出发讨论涂层机械和耐腐蚀性能的改变机理.

1 实验方法

1.1 制备方法

1.2 表征和测试

利用场发射扫描电子显微镜(FESEM, S-3400N,HITACHI公司,日本)分析涂层的厚度和生长结构; 通过X射线衍射仪(XRD, XRD-61000, SHIMADZU公司, 日本)对涂层的晶体结构进行分析;通过能量色散光谱仪(EDS,Inca Energy 350, Oxford公司, 英国)测试涂层的化学成分.利用摩擦磨损试验机(TRB, CMS公司,瑞士)对涂层的摩擦磨损性能进行分析,涂层的摩擦性能由针盘式摩擦计在往复模式下测试,摩擦副为半径2 mm的钢球, 摩擦距离为50 m.使用电化学工作站(CS350型, 武汉科思特有限公司, 中国)在人工海水(质量分数为3.5%的NaCl溶液)中通过动电位极化(Tafel)曲线测试涂层的耐腐蚀性能.以饱和甘汞电极为参比电极,铂电极为辅助电极, 样品在人工海水中的接触面积均为1 cm2, 测试温度为25 ℃.将样品浸入溶液中30 min, 产生稳定的开路电位后,进一步进行动电位测试,扫描速率为0.5 mV·s-1.

2 结果与讨论

2.1 生长结构及成分分析

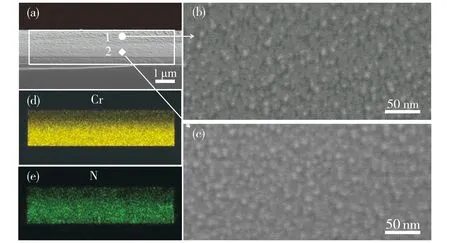

图1 不同溅射功率下CrN涂层的截面FE-SEM图像Fig.1 FE-SEM cross-sections of the CrN coatings deposited at different sputtering power

2.2 物相分析

涂层的相组成会对性能产生较大影响, 因此有必要采用XRD对涂层的物相进行详细分析.图2为不同溅射功率下CrN涂层及钢基体的XRD谱.由图2可知, 不同溅射功率下制备的涂层均出现基体bcc-Fe的衍射峰; 当溅射功率为1.2 kW时, 涂层中出现fcc-CrN(200)和hcp-Cr2N(211)的衍射峰; 当溅射功率提高至1.6 kW, 涂层中仅出现单相fcc-CrN(200)、(111)和(311)的衍射峰.即提高溅射功率, 可有效提高fcc-CrN的含量和结晶度, 这与Li等[11]通过提高溅射功率提高CrN相含量的结果一致.此外, XRD物相分析还可验证图1中Cr和N的原子数比.通过1.2 kW溅射功率下CrN和Cr2N两相中衍射峰的面积比可获得其体积比为100∶19, 从而计算出x(Cr∶N)=63∶37. 在1.6 kW溅射功率下涂层仅出现CrN相,x(Cr∶N)=1∶1, 即随着溅射功率的提高, 发生相转变导致涂层中x(Cr∶N)降低.这与图1中通过EDS获得的x(Cr∶N)变化规律一致.

图2 钢基体和不同溅射功率下CrN涂层的XRD谱Fig.2 XRD patterns of the steel substrate and the CrNcoatings deposited at different sputtering powers

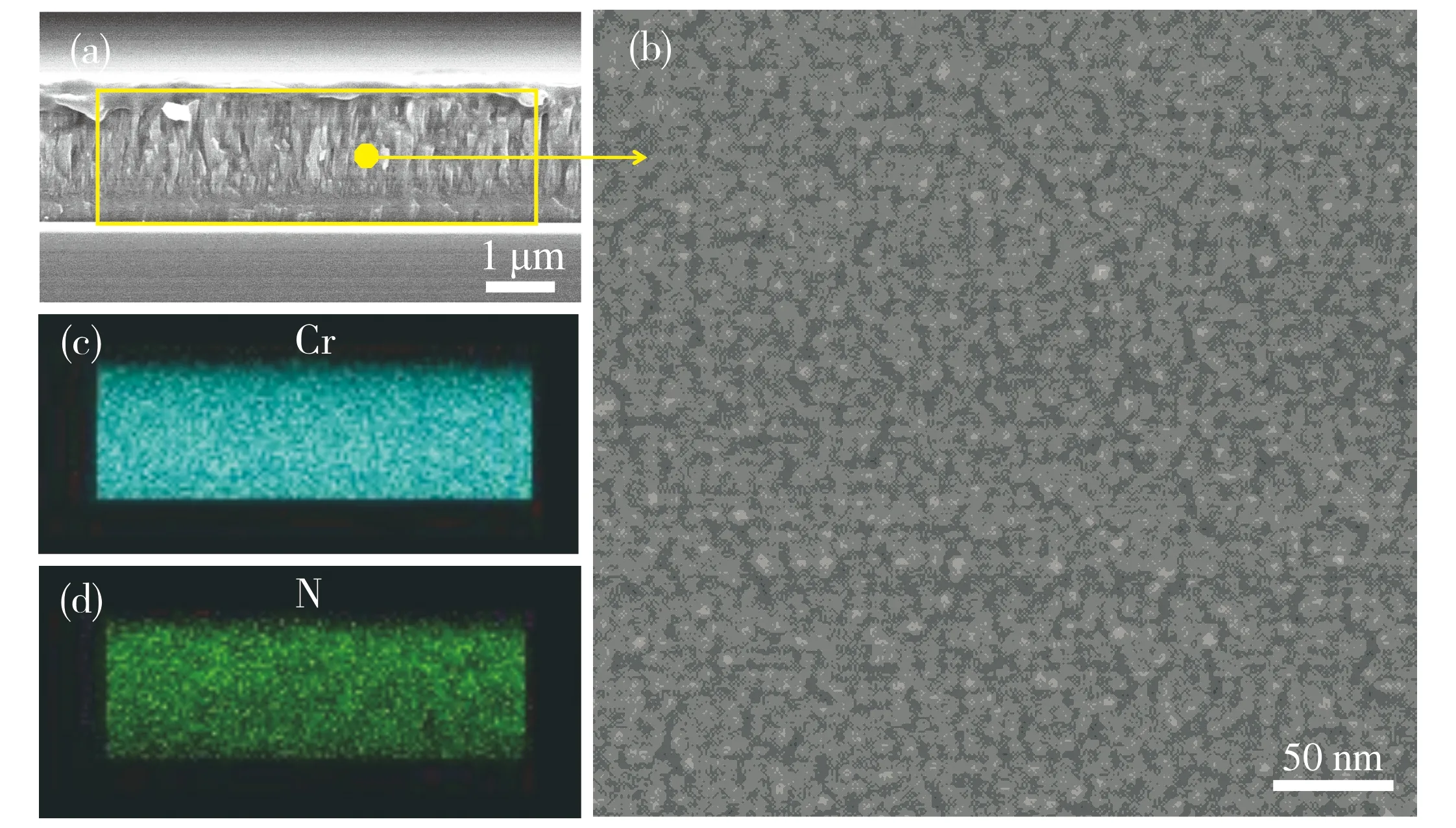

图3和图4为不同溅射功率条件下制备的涂层截面扫描成分分布和微观组织形貌图.从图3可知, 1.2 kW溅射功率制备的涂层分为上下两层结构, 两层的微观组织形貌基本一致,均由纳米颗粒组成,但上层的Cr和N原子密度均比下层低.这可能是由于低溅射功率下Cr离子能量较低,接近涂层表面的Cr离子易出现反溅射情况,导致表层Cr原子密度降低,与之结合的N原子密度也降低.由图4可知, 在1.6 kW高溅射功率下, 仅靠近基体处的N原子密度略低, 其他位置N和Cr原子密度均较高且分布均匀.图4(b)显示, 柱状生长的涂层也由分布均匀的纳米颗粒组成.1.6 kW高溅射功率制备的涂层原子分布与设计效果基本一致.

图3 溅射功率为1.2 kW的CrN涂层截面SEM照片(a~c)和面扫描成分分析(d~e)Fig.3 SEM photographs (a~c) and surface scanning componentanalysis(d~e) of CrN coating section with sputtering power of 1.2 kW

图4 溅射功率为1.6 kW的CrN涂层截面SEM照片(a~b)和面扫描成分分析(c~d)Fig.4 SEM photographs (a~b) and surface scanning component analysis (c~d) of CrN coating with sputtering power of 1.6 kW

CrN涂层的应变[12]ε=(d-d0)/d0, 其中d和d0分别是实验和标准PDF卡片中CrN(200)的面间距.1.2 kW和1.6 kW制备条件下的涂层压应变分别为-13.4%和-14.2%.随着溅射功率的增大, 更多的自由氮原子存在于CrN晶格中, 导致压应变增大, 此外, 高溅射功率涂层的柱状生长结构也会导致应变增大.

2.3 硬度

经测试, 钢基体以及1.2 kW和1.6 kW溅射功率下制备的CrN涂层显微硬度平均值(样本数为10)分别为667.86±23.27, 1 640.72±9.26和1 804.91±3.56 HV0.05.结果表明, CrN涂层硬度明显高于钢基体, 且CrN涂层的硬度随着溅射功率的增加而增加.这是因为随着溅射功率的提高, CrN涂层的厚度增加, 且涂层中形成了更多硬度较高的CrN相, 使涂层显微硬度增大[12-13].

2.4 摩擦磨损性能

通过干滑动摩擦实验表征CrN涂层的摩擦磨损特性, 其摩擦因数曲线如图5所示.由图5可知, 1.2 kW和1.6 kW功率下制备的涂层平均摩擦因数分别为0.84±0.03和0.75±0.04, 说明高溅射功率条件制备的涂层更耐磨.不同溅射功率涂层的磨痕形貌见图6.如图6所示,两种涂层的磨损机理均以磨粒磨损为主.1.2 kW下制备的CrN涂层表面发生严重的塑性形变且有部分脱落,涂层表面粗糙,有较多凹坑和孔洞.而1.6 kW功率制备的涂层表面无明显脱落,涂层摩擦后虽有磨痕,但纹路清晰,没有明显的裂纹和脱落现象,说明高溅射功率CrN涂层的摩擦磨损性能更佳.造成以上摩擦磨损性能差别的原因可能是高溅射功率制备的涂层呈柱状生长,有利于提高涂层耐磨性[14],且其具有更高的显微硬度, 因此高溅射功率CrN涂层具有更优的耐摩擦磨损特性.

图5 不同溅射功率下制备的CrN涂层摩擦因数曲线图Fig.5 Friction coefficient curve graphs of the CrN coatings deposited at different sputtering powers

图6 不同溅射功率下制备的CrN涂层摩擦后的SEM像Fig.6 The SEM images of the coatings deposited at different sputtering powers after friction

2.5 耐腐蚀性能

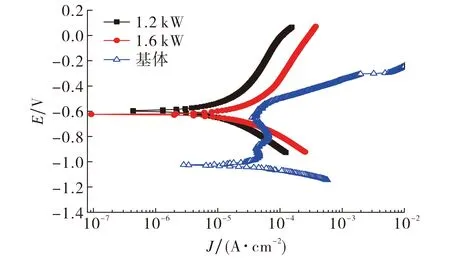

图7为钢基体和CrN涂层在人工海水中的动电位极化曲线.由钢基体的动电位极化曲线可知, 当电流从4.13×10-5A·cm-2提高到6.9×10-5A·cm-2时, 同一个腐蚀电流密度对应多个腐蚀电位值, 符合阳极钝化曲线形状, 说明钢基体表现出一定程度的金属钝化行为.CrN涂层的动电位极化曲线呈现出阳极溶解特性,没有钝化区域,即为无钝化特征的金属电化学腐蚀曲线.在动电位极化曲线中通过Tafel曲线外推法计算钢基体和不同溅射功率CrN涂层的腐蚀电位E, 腐蚀电流密度J和腐蚀速度V, 结果见表1.一般情况下,E值越接近正数说明材料防腐性能越好.如表1所示, 钢基体及1.2 kW、1.6 kW下制备的CrN涂层的腐蚀电位分别为-1.03, -0.59和-0.63 V,说明表面镀覆CrN涂层后可以提高基体的耐腐蚀性能,而溅射功率提高时,涂层的腐蚀电位略有降低.表1结果还表明, 镀覆涂层的腐蚀电流密度和腐蚀速率均低于基体,但1.6 kW溅射功率下的涂层腐蚀电流密度和腐蚀速率高于1.2 kW的涂层.综上,在钢基体表面镀覆CrN涂层可显著提高基体的耐腐蚀性能,且低溅射功率下CrN涂层的耐腐蚀效果更佳.这是由于涂层的生长结构对腐蚀性能有重要影响,稀疏柱状结构比密集层状结构更利于电荷运输和电流流动,因此低溅射功率下产生的层状结构涂层中的腐蚀电流密度、电子交换速率和阳极金属离子在涂层腐蚀界面上的溶解速率都较低[12].此外,通常情况下, 氯离子在腐蚀过程中会破坏金属自发形成的钝化膜或破坏金属表面的保护涂层,加速腐蚀.在本文中, 1.6 kW涂层中粗大的柱状晶界会形成氯离子腐蚀的快速通道,使氯离子在通过孔洞和缺陷扩散的同时,还可以通过柱状晶界扩散,降低涂层的耐腐蚀性能,最终到达并腐蚀钢基体[15].

图7 钢基体和不同溅射功率CrN涂层的动电位极化曲线Fig.7 Potentiodynamic polarization curves of the steel substrate and the CrN coatings deposited at different sputtering powers

表1 钢基体和不同溅射功率制备的CrN涂层腐蚀参数

3 结论

本文通过改变反应磁控溅射功率调控CrN涂层机械性能和耐腐蚀性能, 研究了溅射功率对涂层化学成分, 微观结构, 机械性能和耐腐蚀行为的影响.结果表明: 随着溅射功率的提高, 涂层的生长结构由致密的层状变为稀疏柱状, 这导致涂层厚度和压应变增加; 且涂层中Cr/N原子数比随之降低, 涂层由hcp-Cr2N和fcc-CrN的混合相转变为fcc-CrN单相; CrN涂层的显微硬度和耐摩擦磨损特性随之提高.相比于钢基体, CrN涂层的耐腐蚀性能显著提高, 但高溅射功率下制备的具有柱状生长结构的涂层对基体的腐蚀防护能力相比于低功率下制备的具有层状生长结构的涂层有所减弱.