核电站单侧模板体系技术研究与应用

2022-07-14张仔红

张仔红

【摘 要】漳州某核电站是目前我国自主研发的第三代压水堆核电站,该堆型核电站避免大飞机撞击,设计为双壳结构,各厂房均为钢筋混凝土结构,工程量大、工期紧。厂房布置紧凑、墙体厚度大、楼层高且各厂房相邻墙体之间设置了伸缩缝,伸缩缝不能出现任何刚性连接。受到以上因素的限制,相邻厂房间墙体无法设置对拉螺杆抵抗混凝土的侧压力,同时各工序施工过程中反复搭拆操作平台,施工持续时间长,存在较大的安全隐患。为解决施工过程中存在的问题,提高墙体模板施工安全和质量,文章对单侧模板体系进行了研究。在传统的“大模板+拉环+钢管”基础上,提出了“板面系统+支撑系统+预埋固定系统”的整体单侧模板体系,并进一步通过试验进行综合分析。结果表明,“板面系统+支撑系统+预埋固定系统”的整体单侧模板体系能够更好地满足现施工质量要求。该模板体系在漳州某核电站得到成功应用,并不断改进和优化,形成一套完整的施工技术,对后期优化提供了技术参考。

【关键词】核电站;单侧模板体系;支撑

【中图分类号】TU755.2 【文献标识码】A 【文章编号】1674-0688(2022)04-0047-03

0 前言

目前,我国积极推进绿色低碳发展,力争在2030年前实现碳达峰、2060年前实现碳中和。核电作为清洁能源之一,技术成熟,三代压水堆核电站是我国目前主推的堆型之一,在建项目有4~8台。漳州某核电站采用了该堆型,堆型厂房布置紧凑、墙体厚度大、楼层高且各厂房相邻墙体之间设置了伸缩缝,伸缩缝不能出现任何刚性连接。传统的施工方法已经无法满足混凝土侧压力的要求,所以迫切需要研究一种新的单侧模板体系。结合前期核电施工经验,以一种模板系统、单侧支架系统、埋件系统组合的工装体系,在漳州某核电站进行试验,形成一整套施工工艺。

1 工程概况

漳州某核电站核岛厂房布置紧凑,14个厂房之间均设置了伸缩缝,伸缩缝宽度为100~350 mm,水平长度约410 m。楼层最高高度达到6 m,涉及单侧模板区域面积约10 250 m2。伸缩缝内使用密封材料和背衬材料共同作用,保证整个伸缩缝具有气密、水密、防火、耐辐照等功能。故需重点控制伸缩缝处墙体截面尺寸、表面平整度、外观等。同时,各厂房相邻墙体施工逻辑存在相互制约,交叉作业的安全风险,施工缓慢。采用传统的小模板拼装、扣件式钢管作为支撑体系的模式需要大量的人工倒运,各工序作业过程中需要反复搭拆操作平台,施工进度缓慢,安全隐患频发,出现涨模、错台等质量缺陷,已经无法满足新型核电堆型建设的工期、质量、安全要求。因此,迫切需要对模板体系进行优化。先施工的墙体侧采用定型大模板,后施工的墙体侧采用单侧模板体系。

2 单侧模板体系工艺原理

单侧模板体系是采用型钢和连接件制作形成的一个工具式支撑系统,支撑系统与配套拼装式模板结合的模板体系,其主要由板面系统、支撑系统、调节系统、预埋固定系统和附件组成。施工过程中,支撑系统可作为单独的操作平台使用,也可同板面系统等组成单侧模板体系共同抵抗混凝土浇筑时产生的侧压力[1]。当混凝土接触到墙体模板板面时,侧压力开始作用于模板板面,板面通过背楞将均布荷载转为线荷载,进而由三角形架体支撑体系进行力的传递,支撑体系下端直角部位有提前预埋的埋件固定系统产生的支座反力使架体不能后移。随着混凝土浇筑高度的增加,模板受力上移,因模板已固定不能后移,就会产生一个向后的侧压力,传递于三角形架体的支撑系统上,最终将受力传递至地面。混凝土的侧压力最终由埋件固定系统抵消。

3 单侧模板体系施工技术应用

3.1 单侧模板体系施工工艺流程

施工工艺流程:板面系统拼装→支撑系统拼装→标准单元拼装→板面系统和支撑系统连接→单侧模板体系施工。

3.2 板面系统拼装

板面系统组成:单侧模板由“工”字木梁、胶合板、高强拉杆、锥体、蝶型螺母、垫片、钢楔及组装的螺栓、钢背楞、补模连接件、吊耳组成。

拼装平台安装:按模板规格制作拼装台[2],拼装台高0.3 m,宽5 m,长度根据车间空间可以延伸,一般不超过10 m。平台主要采用型钢进行组合,采用工具式螺栓组装为3块模块,每块模块重量不超过0.5 t,组装时保证各构件之间的水平误差控制在2 mm以内。3块模块之间进行扣接,便于快速地拆除和采用垂直运输设备进行吊装。平台作为模板制作的支撑,连接牢固、安全、平稳,对应的各构件平行且确保在同一水平面上,对角线长度保持一致。

“工”字梁、背楞组装:把背楞排放在平台上,拉准对角线,让任意两条背楞构成的长方形对角线相等。先在背楞两端各放1根木梁,拉准对角线,让2根木梁对角线相等,然后用连接爪固定。依此2根木梁为基准线,将其他木梁依此排放,并用连接爪固定牢靠;最后安装吊耳,吊耳采用Q335级钢制作,采用螺栓安装在型钢上。

面板铺设:将面板铺设在木梁上,并用螺钉固定。接缝处采用双面胶带或玻璃胶密封,模板两侧面板伸出“工”字梁外边缘20 mm。

护边保护角钢等安装:“工”字梁底部采用螺栓将防护角钢与其连接,端头木方与“工”字梁顶部连接牢靠。

板面系统检查:板面系统拼装完成后,由内部质量技术人员进行检查验收。

3.3 支撑系统拼装

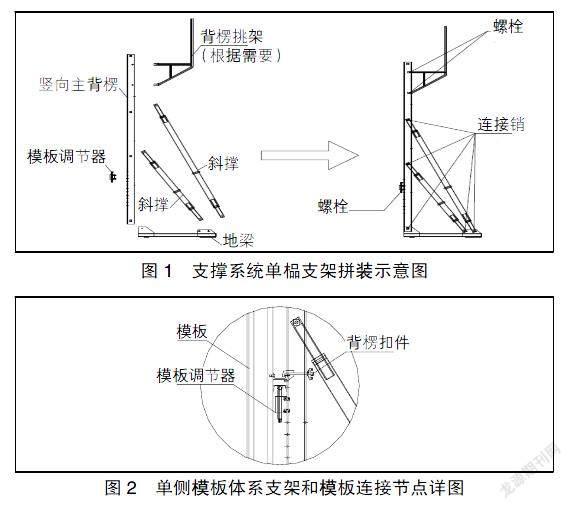

单侧模板体系支撑系统主要由竖向主背楞、斜撑、地梁、模板调节器及对应連接销组成。

支撑系统各构件在车间进行制作,制作完成后进行拼装。先将地梁与竖向主背楞采用连接销固定牢固。斜撑上下采用连接销分别与竖向主背楞、地梁进行固定。根据墙体的高度,主要制作3.660 m、4.800 m两种模数模板体系。3.660 m的单侧模板体系设置1道斜撑,4.800 m的模板体系设置2道斜撑。施工需要作业平台时,可在竖向主背楞上部安装操作平台,用螺栓将操作平台支架与模板“工”字梁连接,铺设踢脚板并安装防护栏杆,所有的跳板及踢脚板必须加固保持稳定,严禁有探头板。便于施工过程中单侧模板平直度、垂直度调节,采用螺栓将模板调节器安装在竖向主背楞上(如图1所示)。

3.4 标准单元拼装

将拼装好的单榀支架竖立起来,搭设斜撑做好临时加固。2~3榀为一个整体,采用扣件式钢管连接为一个支撑系统标准单元。

3.5 板面系统和支撑系统连接

单侧模板体系支架和模板的连接主要通过背楞扣件进行水平连接(如图2所示),然后通过调节模板调节器对模板进行校正。单侧支架单元与模板连接好后便形成独立的单侧模板单元。

3.6 单侧模板体系施工

组装好的单侧模板体系支撑系统标准单元通过支架主背楞顶部吊点吊装到需要施工的墙体位置。施工前需注意以下几点:①在浇筑下一层楼板前,必须先准确预埋好地脚螺栓,螺栓距离墙边350 mm,螺栓倾角为45°,并控制好露出高度和水平间距。②钢筋绑扎好后,墙体钢筋必须临时固定牢固。③墙体根部杂物清理干净,必要时用砂浆找平。④对板面进行清理和刷脱模剂,并按照要求对板面系统进行吊装。⑤按照排版吊装单侧模板体系支撑系统,并用钢管进行连接。吊装后主背楞和板面系统用扣件连接牢固。⑥安装压梁、连接螺母和外连杆,紧固每根埋件螺杆,并进行检验。⑦检查单侧模板体系无误后,方可进行墙体混凝土浇筑施工。

3.7 单侧模板体系可旋转操作支撑架与墙体的施工

单侧模板体系可旋转操作支撑架用于现场墙体模板支设前的墙体施工,施工人员通过在支撑系统上的可旋转操作支撑架铺设跳板,从而形成墙体与单侧模板支撑系统间的站立平台;站立平台可供施工人员进行墙体钢筋绑扎施工等活动,待墙体钢筋绑扎施工完成后,收起可旋转操作支撑架,方可进行墙体模板支设。可旋转操作支撑架施工细节如下:将组装好的支撑系统标准单元上的主背楞顶部吊点吊装到需要施工的墙体位置,通过与预埋的地脚螺栓(或膨胀螺栓)固定好单侧模板支撑体系,拔出可旋转操作支撑架限位插销,放下可旋转操作支撑架并铺设跳板,跳板与操作支撑架采用铁丝绑扎固定,通过检验可负载使用后,方可上人进行墙体钢筋绑扎施工,待墙体钢筋绑扎施工完成后拆除跳板,并向上收起可旋转操作支撑架于单侧模板体系主背楞间,插上限位插销。通过吊装模板板面系统与支撑系统进行连接。

3.8 单侧模板体系拆除

待混凝土浇筑完毕且强度达到拆模要求后,调节斜撑,使得模板表面脱离墙体,再拆除底部外连杆和压梁,最后使用吊钩吊住竖向主背楞吊点将单侧模板单元整体吊离至下一处施工段。

4 施工要点及难点

施工要点及难点:①单侧模板支撑系统的下部主要受力部件是预埋固定系统,预埋时要准确就位,并在下一层楼板混凝土浇筑时采取措施固定牢靠,保证混凝土浇筑过程中不产生移位。②预埋固定系统施工时,还应保证固定端螺纹全部裸露在混凝土的外面,所有预埋件竖直、水平位置要保证在同一直线上。③预埋固定系统在预埋前要对螺纹采取保护措施,用塑料薄膜包好并绑定。④预埋固定系统时,相邻间距要计算准确,预埋时严格按规定数量预埋。⑤连接螺母在连接埋件螺杆时一定要紧固,浇筑混凝土时需要专人看护。⑥碰到阴角部位架体冲突时,需要用其他方法加固。⑦模板校正垂直时,允许模板向内侧误差,不允许向外侧误差。⑧必须确保地梁基层坚实,有足够的承载力,地梁后部不允许出现悬空现象。⑨混凝土浇筑时必须分层进行浇筑,混凝土浇筑速度不宜大于1.3 m/h。

5 理论计算

根据结构特点,主要对单侧模板支撑系统各杆件的应力、变形量进行分析,并对预埋固定系统强度、锚固强度进行验算[3]。此处以4.880 m单侧模体系进行计算。

5.1 混凝土侧压力计算

根据《混凝土结构工程施工规范》(GB 50666—2011)规定,混凝土侧力按下列公式计算,并取其最小值。

F=0.28γct0 βV1/2=0.28×25×4×1×1.31/2=31.92 kN/m2

F=γcH=25×5.0=125.0 kN/m2

取二者中的较小值作为模板验算的侧压力标准值,G4k=31.92 kN/m2。

考虑结构重要性系数0.9和荷载组合分项系数1.35后,模板验算的荷载基本组合的效应设计值G4=0.9×1.35×31.92=38.82 kN/m2。

5.2 架体荷载计算

单侧支架主要承受混凝土侧压力,侧压力设计值取F1=38.82 kN/m2,有效压头高度h=1.550 m。架体影响间距L=1.220 m,所以单个架体的线荷载Q1=F1L=38.82×1.22=47.36 kN/m。

模板单重:4.880 m高度单侧单重为1.22×4.88×0.7=4.17 kN。

挑架平台:采用钢跳板作为平台走道板,面荷载为0.3 kN/m2转换为平台线荷载为Q2=F2L=0.3×1.22=

0.366 kN/m。

挑架平台最大允许承载1.5 kN/m2影响间距为1.220 m,转化为线荷载为QL=1.5×1.22=1.83 kN/m,平台宽度为0.750 m。

经计算,竖向背楞处变形量为0.647 mm。综合应力和变形的分析,单侧模板支撑体系在施工过程中的受力、变形均符合要求。

5.3 埋件强度计算

根据计算可以知道,预埋件拉力最大出现在3.66 m高单侧支架施工受力时,F锚=187.34 kN,共有2个埋件承担,其中单个埋件最大拉力F=187.34/2=93.67 kN,预埋件为Ⅱ级螺纹钢(d=25 mm),埋件最小有效截面积A=3.14×102=314 mm2,轴心受拉应力强度σ=F/A=

93.67×103/314=298.31 MPa<f=320 MPa,符合要求。

5.4 埋件锚固强度验算

对于弯钩螺栓,其锚固强度的计算只考虑埋入砼的螺栓表面与砼的黏结力,不考虑螺栓端部的弯钩在砼基础内的锚固作用。

锚固强度:F=πdhτb=3.14×25×550×3.5=151.1 kN>

F=93.67 kN,符合要求。

6 效益分析

单侧模板体系应用在漳州某核电站核岛土建工程,解决了核电站建造过程中在操作空间受限的情况下,墙体采用单侧模板系统支设时,不需要单独设置对拉螺杆和预埋锥体,即可完成模板支设的难题。单侧模板支撑体系现场安拆方便,可多次周转、重复利用,能极大地提高现场施工效率,缩短现场模板支设工期。墙体采用单侧模板系统支设时,可节省对拉螺杆和锥体等材料购买和加工费用,减少了大量人工投入,1 000 m的墙体使用单侧模板体系后,不仅可以提高工程进度、质量和施工安全性,还可以产生93.3万元的经济效益。同时,单侧模板体系应用降低了安全风险,提高了混凝土外观质量,提高了核電建设的整体建造工艺,具有良好的社会效益和经济效益。

7 结语

通过分析单侧模板体系技术的工艺、组装要点、理论核算、工艺操作要点发现,该技术能够应用于核电单侧模板墙体施工,能够有效地保证结构质量。同时,单侧模板体系在漳州某核电站应用取得了良好的效果,克服了墙体中无法设置拉杆的问题。整体体系采用垂直吊装设备就位,减少了施工难度,满足混凝土浇筑要求,提高了施工质量,为后续同类工况施工提供了参考。

参 考 文 献

[1]《建筑施工手册》编写组.建筑施工手册[M].北京:中国建筑工业出版社,2012.

[2]翁培锋.狭小空间处剪力墙模板单侧加固施工[J].基层建设,2019(3):15-18.

[3]GB 50017—2017,钢结构设计规范[S].