油田回注污水对管线腐蚀性研究

2022-07-13徐吕

徐 吕

(昆明工业职业技术学院,云南 昆明 650302)

陕北油田属于低渗透油藏,广泛采用注水开发作为保持地层压力和提高采油效率的有效手段,随着石油开采进入中后期,含油污水不断增加,污水可作为一种较为理想的水源进行回注,但污水回注进入地层后,与地层水相遇,会引起回注污水体系因温度、pH等发生变化,导致原本稳定的回注水体系遭到破坏,引起回注管网腐蚀加剧,制约油田原油生产和整体经济效益的提高。注水管线的腐蚀问题已成为困扰油田生产的一个重要因素[1-3],同时,腐蚀也是油田水质控制中遇到的最严重的问题之一,给生产带来极大危害[4]。引起管网腐蚀的原因各有不同,针对腐蚀的原因,对症下药,采取有效的控制手段,成为科研人员的重要研究课题。笔者在总结相关研究成果与经验的基础上,采用带能谱分析的扫描电镜对腐蚀挂片进行形貌及能谱分析,分析导致陕北某区块回注污水管网腐蚀的原因,为下一阶段的防腐工作,提供决策依据。

1 实验部分

1.1 水质分析

1.2 污水腐蚀速率测试

实验用挂片为A3钢试片,尺寸为76 mm×13 mm×1.5 mm,以作为腐蚀介质。实验方法按照SY5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》中规定的方法进行,在近地层温度(40 ℃)下浸泡一定的时间(7天),通过其形貌评价其腐蚀程度。

1.3 形貌观察和能谱分析

先将腐蚀挂片进行干燥处理,之后再用扫描电子显微镜观察其形貌,通过观察挂片的腐蚀形貌图,初步判定腐蚀的类型。为进一步探究引起腐蚀的根本原因,对腐蚀挂片表面开展能谱(EDS)分析,通过分析该区域元素的构成及变化情况,找出不同扫描区域元素的变化规律,以判定腐蚀的成因,为下一阶段的防腐工作提供决策依据。

2 实验结果与讨论

2.1 污水离子及成分分析

依据SY/T5523-2000《油气田水分析方法》和SY/T5329-94《碎屑岩油藏注水水质推荐指标及分析方法》,其回注污水、地层水水质分析结果如表1、表2所示。

表1 污水成分分析结果Table 1 Analysis results of sewage composition

表2 地层水成分分析结果Table 2 Analysis results of formation water composition

对照表1、表2的指标数据来看,地层水的腐蚀速率(0.061 mg/L)明显高于污水的腐蚀速率(0.023 mg/L),其它指标相比来看,地层水的硫酸盐还原菌数量(106个/mL)显著高于污水(105个/ml)。

污水、地层水中的腐生菌、硫酸盐还原菌含量均较高,直接注入易引起管线堵塞或腐蚀。腐生菌在一定条件下,能从有机物中得到能量,产生粘性物质,与某些代谢产物累积沉淀可造成堵塞。同时,腐生菌产生的粘液会对管道腐蚀造成很大的危害,这些细菌的数量超过一定值后能产生氧浓差电池,致使注水井腐蚀和堵塞[5]。硫酸盐还原菌氢化酶的去极化作用下,能将硫酸根离子还原成二价硫离子,将铁氧化成二价的亚铁离子,从而进而形成腐蚀产物硫化亚铁,加速管道腐蚀和堵塞,加剧对金属设备的腐蚀。

2.2 腐蚀挂片扫描电镜SEM观察

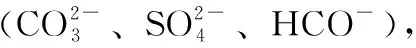

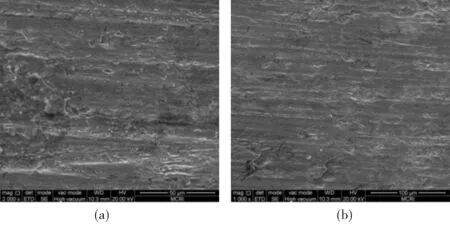

对比图1两张形貌图,图1(a)局部形成较深的小坑,而右图整体较平滑,说明腐蚀发生在金属表面的某些特定部位,其余大部分几乎不腐蚀,其腐蚀形态主要表现为局部腐蚀;对比图2的两张形貌图,图2(a)形成腐蚀沟槽,而右图整体较粗糙,腐蚀发生在金属整个表面,其腐蚀形态主要表现为全面腐蚀。至于腐蚀的原因,还需进一步通过挂片的能谱分析,对比其表面的腐蚀产物进行元素分析,探索影响腐蚀的主要原因。

图1 污水腐蚀挂片SEM形貌Fig.1 SEM morphology of hanging sheet corroded by sewage

图2 地层水腐蚀挂片SEM形貌Fig.2 SEM morphology of formation water corrosion hanging sheet

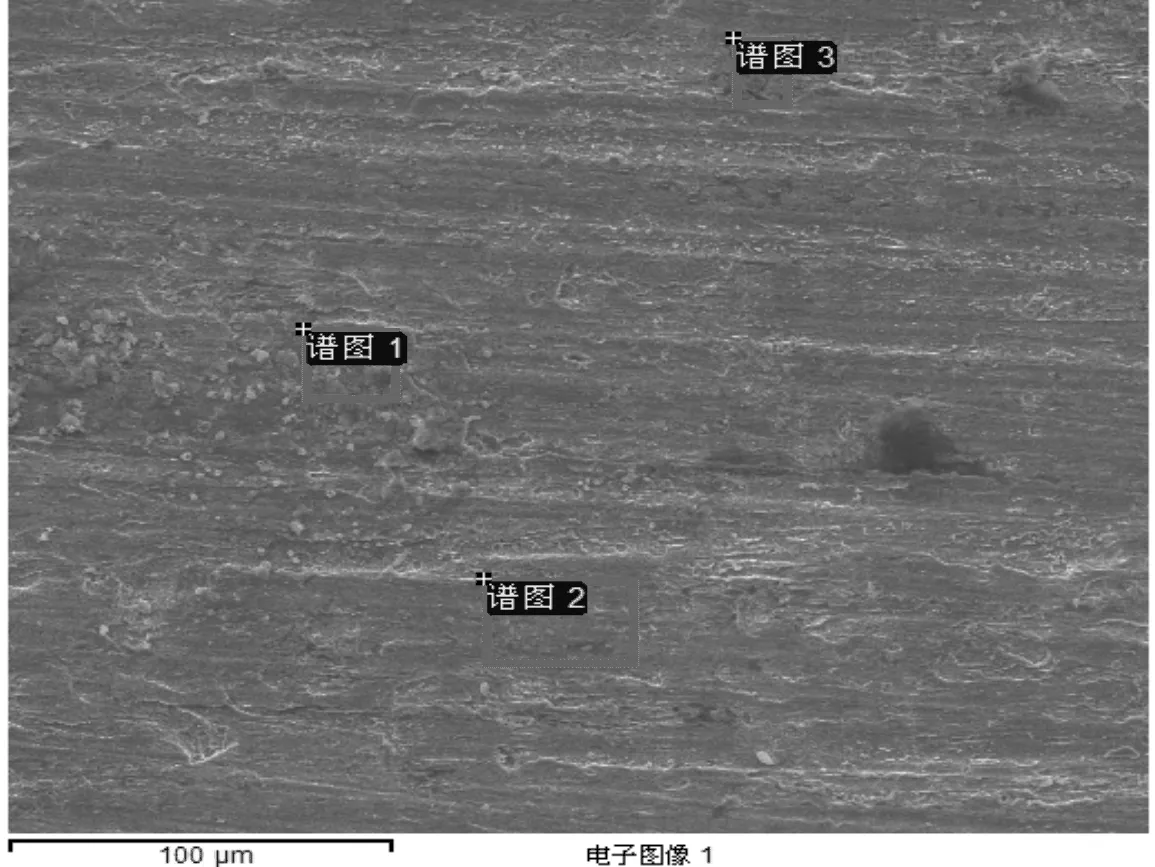

2.3 腐蚀挂片能谱分析

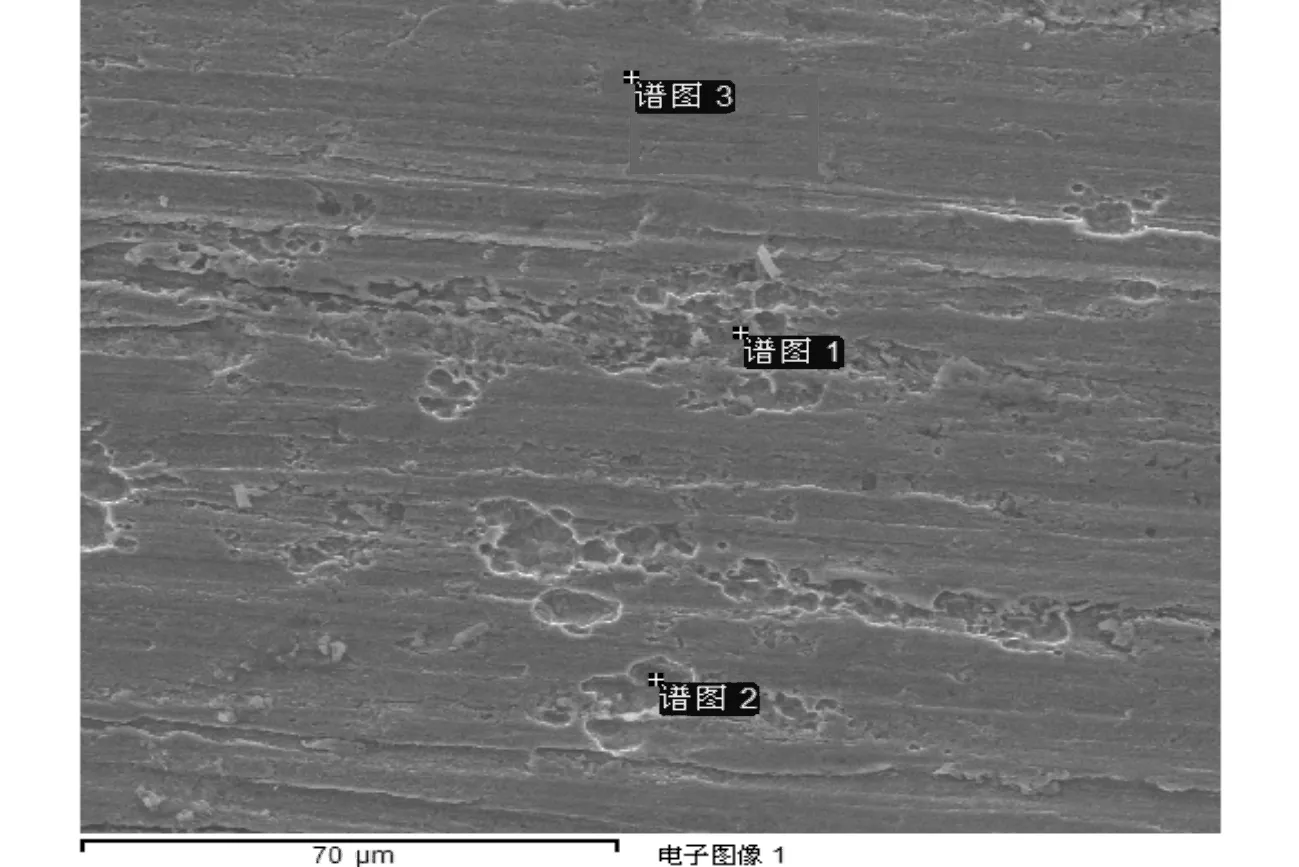

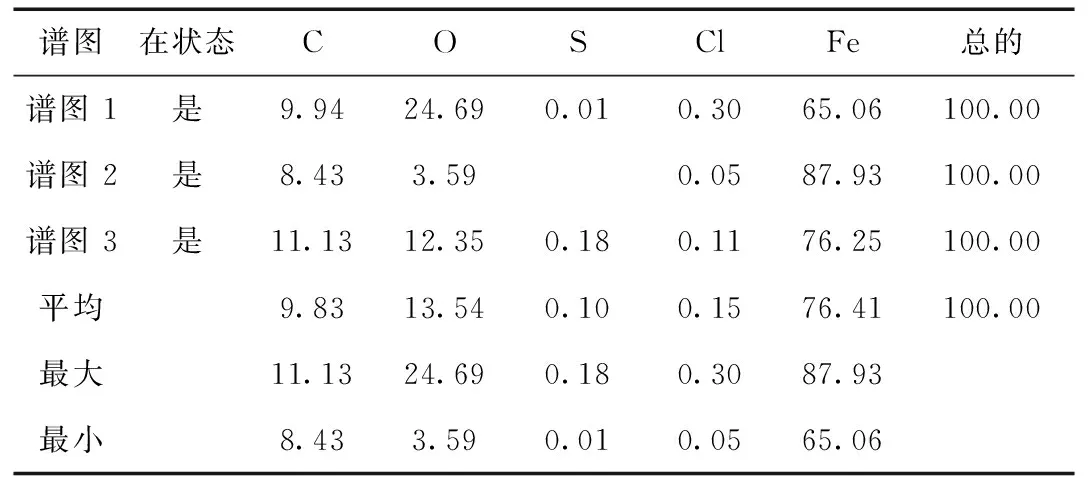

从表3能谱分析结果可以看出,对照图3的3个扫描区的元素质量百分数可知,三个点的C、O、Fe质量百分数相差较大,其中C含量的变化,符合晶间腐蚀机理的贫Cr-晶界碳化物析出理论;O、Fe含量变化,符合点蚀机理的“闭塞电池”自催化理论,随着蚀孔的加深,阴阳极位置彼此分开,锈层可与垢层堆积形成闭塞电池。三个区域相比较,区域1的C变化最大,相应区域的Fe损失也最大,所以污水腐蚀以晶间腐蚀为主,点蚀为辅。

表3 污水腐蚀挂片能谱分析Table 3 Energy spectrum analysis of sewage corrosion hanging plate

图3 污水腐蚀挂片能谱分析扫描区域Fig.3 Sewage corrosion energy spectrum analysis of the scanning area

从表4可以看出,图4三个区域的O、Fe的质量百分数变化最大,且O含量越高,Fe的含量越低。而氧有极强的去极化作用,在浓度非常低的情况下,也能引起较严重腐蚀[6]。其腐蚀原理为:在高矿化度的水中,溶解氧有着极强的去极化作用和浓差电池的作用,发生原电池反应,金属表面作为阳极,氧作为阴极,且HCO3-对该反应有促进作用,促促使管线的进一步的腐蚀。其反应如下:

表4 地层水腐蚀挂片能谱分析Table 4 Energy spectrum analysis of formation water corrosion hanging piece

图4 地层水腐蚀挂片能谱分析扫描区域Fig.4 Energy spectrum analysis of formation water corrosion hanging chip scanning area

阴极:O2+2H2O+4e→4OH-

阳极:Fe→Fe2++2e

则:Fe2++2OH-→Fe(OH)2

金属表面由于吸氧腐蚀产生的Fe(OH)2,会把金属表面保护起来,但在污水、地层水高浓度氯离子,而水中的氯离子穿透性强,可以从钝化膜致密空隙中到达金属表面,并与金属相互作用形成可溶性化合物,使氧化膜的结构发生变化[7],促进腐蚀的进一步发生。

综上所述,污水腐蚀挂片为晶间腐蚀引起的局部腐蚀,能谱分析中Fe的质量百分数平均值90.69;地层水腐蚀挂片为电化学腐蚀引起的全面腐蚀,能谱分析中Fe的质量百分数平均值76.41。结合表1、表2来看,腐蚀速率越高,能谱分析中Fe的质量百分数越低,晶间腐蚀引起的局部腐蚀速率小于电化学腐蚀引起的全面腐蚀速率,水质分析结果与能谱分析结果相一致。

3 结 论

(1)由于污水、地层水都有相应的成垢阴、阳离子,回注混合时,会产生沉淀,加剧管线腐蚀。在回注前,应对其开展配伍性研究,减少由于混注结垢而导致的管线腐蚀,同时,可投加缓蚀剂,降低管线腐蚀。

(2)污水、地层水中的细菌总数均较高,应投加杀菌剂,降低细菌腐蚀所带来的危害。

(3)污水易引起挂片的晶间腐蚀及点蚀,建议注水在管线材质选取方面,选用抗点蚀较好的管线。

(4)地层水中的溶解氧易引起挂片的电化学全面腐蚀,应严格控制该区域回注水的溶解氧,可采取投加亚硫酸钠除去水中的溶解氧,同时,采取注水管线外加电流阴极保护法,抑制管线腐蚀。