玻璃纤维与钛合金叠层的装配制孔工艺技术研究

2022-07-13邢欣王伟赵凌云王志超孔繁锦幸锐

邢欣,王伟,赵凌云,王志超,孔繁锦,幸锐

中航西安飞机工业集团股份有限公司

1 引言

新型高温固化环氧玻璃纤维复合材料具有高比强、高比模及耐疲劳等优点,被广泛应用于航空领域。由于玻璃纤维复合材料与钛合金的性能差异较大,针对玻璃纤维复合材料与钛合金叠层进行高质量制孔成为飞机制造业中的一大难题。

国内外学者针对不同叠层材料制孔展开了试验与研究。山特维克通过分析复合材料的加工机理,研制出了基于烧结技术的钻头,减缓了复合材料的分层[1];吴碧金等[2]在复合材料板上对金刚石涂层匕首钻和普通钻头进行试验,得出了金刚石涂层匕首钻更适合复合材料的加工;章易镰等[3]通过对CFRP/Ti叠层的变参数钻削、原理及自适应钻孔工艺等进行研究,开发出了异性难加工叠层自适应制孔功能模块。飞机平尾前缘玻璃纤维与钛合金叠层加工工况复杂,叠层材料贴合面间隙大,无法彻底夹紧,钻孔过程中玻璃纤维出孔面极易出现分层缺陷(见图1)。

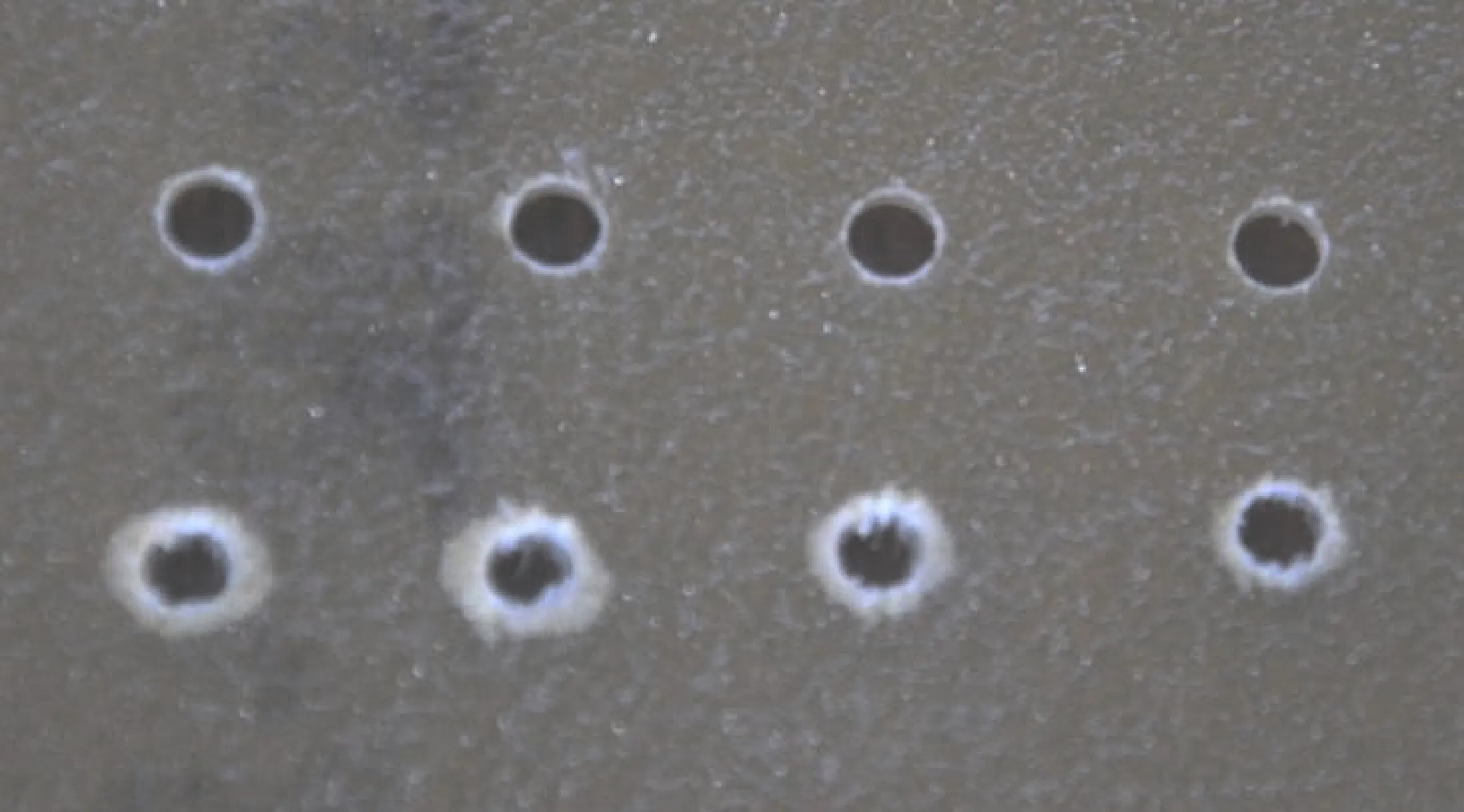

图1 分层缺陷图2 复合材料制件孔间分层

平尾前缘蒙皮曲率大,空间受限程度高,无法通过增加工艺垫板或纸胶带的方法解决出孔面的分层缺陷。为了研究叠层制孔的最优工艺方案及制孔刀具,针对常用钻头、三尖两刃钻头及斜刃匕首钻进行叠层制孔对比试验,探究三种刀具在相同试验条件下的切削性能、制孔稳定性及制孔效率,对试验结果进行分析,完成金属与新型玻璃纤维叠层材料扩孔专用直刃匕首钻的制造,且针对此叠层的切削性能差异提出了逐层加工的装配工艺方案。

2 叠层制孔缺陷形成机理分析

针对叠层制孔目前遇到的问题,基于钛合金与复材特性,明确了分层缺陷是材料在钻削过程中由于轴向力对未切削材料的堆挤作用超过了复合材料层间的剪切强度而造成的,通过对比普通钻头、三尖两刃钻头及斜刃匕首钻对钛合金与复材叠层制孔的适用性实验,探究三种刀具是否满足切削要求。

2.1 新型玻璃纤维复合材料及钛合金性能分析

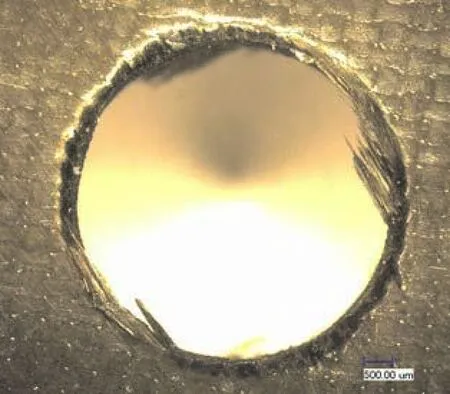

新型玻璃纤维属于难加工材料。玻璃纤维复合材料主要以纤维及纤维制品为增强材料,合成树脂为基体材料,各层纤维组织有玻璃布、带、毡和纱等,且纤维组织不均匀,缠绕方式杂乱无规律。在钻削过程中,轴向力对未切削材料的堆挤作用超过了复合材料层间的剪切强度时,且在切削热和切削力的共同作用下,易出现分层、劈裂和出孔面纤维拔出等问题(见图2~图4)。为避免此类问题,在玻璃纤维制孔过程中应采用低进给量钻削。

(a)入孔面

(a)织物类

钛合金属于典型的难加工材料。由于钛合金化学性质活泼且导热性能差,在高温下,切削区域温度上升迅速,形成较大的热应力,容易造成刀刃破损,发生黏刀与烧刀现象,使切削性能与切削精度降低。为避免此类问题,在钛合金制孔过程中采用较低的切削速度。

2.2 传统工艺方案适用性分析

由两种材料性能分析可得,玻璃纤维复合材料与钛合金的性能差异较大,适合玻璃纤维复合材料的切削速度较高,而适用于钛合金的切削速度较低,因此无法用相同的切削速度对叠层进行制孔加工,需使用其他工艺方案。

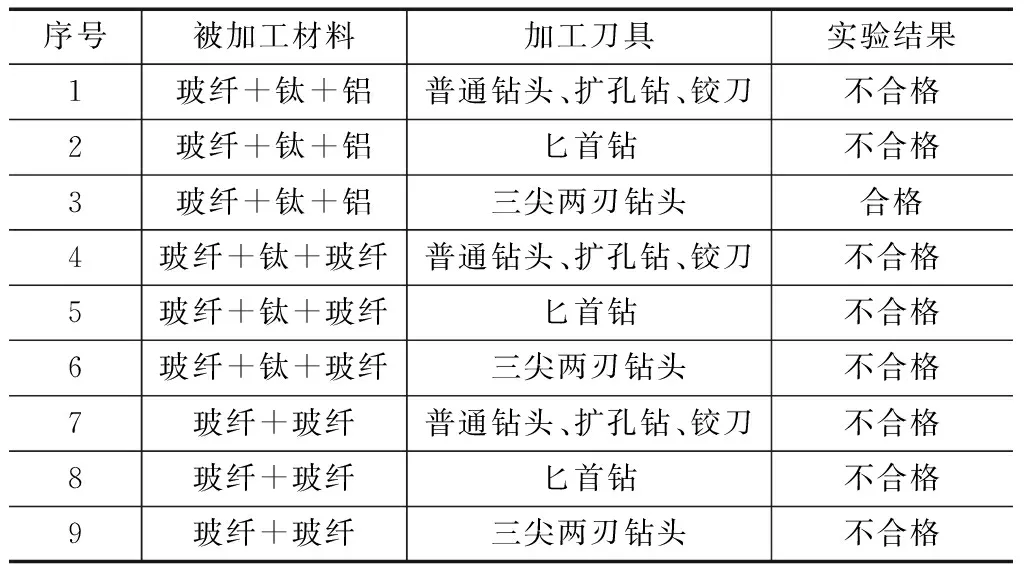

常规扩孔钻和铰刀无法消除玻璃纤维钻孔产生的分层缺陷,且扩铰孔后分层缺陷更加严重,而普通匕首钻又无法加工叠层中的金属材料,且易出现排屑困难和单层材料扩孔出现的孔径超差等问题。通过梳理新型玻璃纤维的现场加工信息,分析玻璃纤维的材料特性,依据碳纤维材料的加工经验,选用高转速(n=6300r/min)的手枪钻作为制孔工具,选用常规钻头、斜刃匕首钻和三尖两刃钻作为钻孔刀具,开展刀具切削对比试验(见表1)。

表1 刀具切削试验结果对比

试验结果表明,斜刃匕首钻可以有效解决纯玻璃纤维叠层材料存在的分层缺陷,但三种刀具均无法解决玻璃纤维叠层材料制孔的其他问题。常规钻头与三尖两刃钻头的钻尖部位都有分裂横刃,在本次切削实验中分裂横刃并无切削功能,但产生了轴向力,使玻璃纤维产生分层、劈裂和毛刺,同时在钻孔过程中产生大量热量,这是玻璃纤维制孔过程中产生缺陷的主要原因。因此,传统工艺方案及刀具不适用于玻璃纤维复合材料与钛合金叠层的制孔。

3 逐层加工工艺方案及试验验证

本次叠层制孔试验对象为玻璃纤维复合材料/钛合金/玻璃纤维复合材料,其中两个玻璃纤维复合材料的厚度均为4mm;钛合金的厚度为2mm;选用高转速(n=6300r/min)的手枪钻作为制孔工具,减小切削时的轴向力,进而降低加工时材料的分层缺陷程度;分别选用φ3.2mm的斜刃匕首钻和φ3.2mm的钻头在复材和钛合金上钻初孔,采用φ4.1mm的直刃匕首钻对叠层进行扩孔,φ4.2mm的铰刀对叠层进行铰孔。

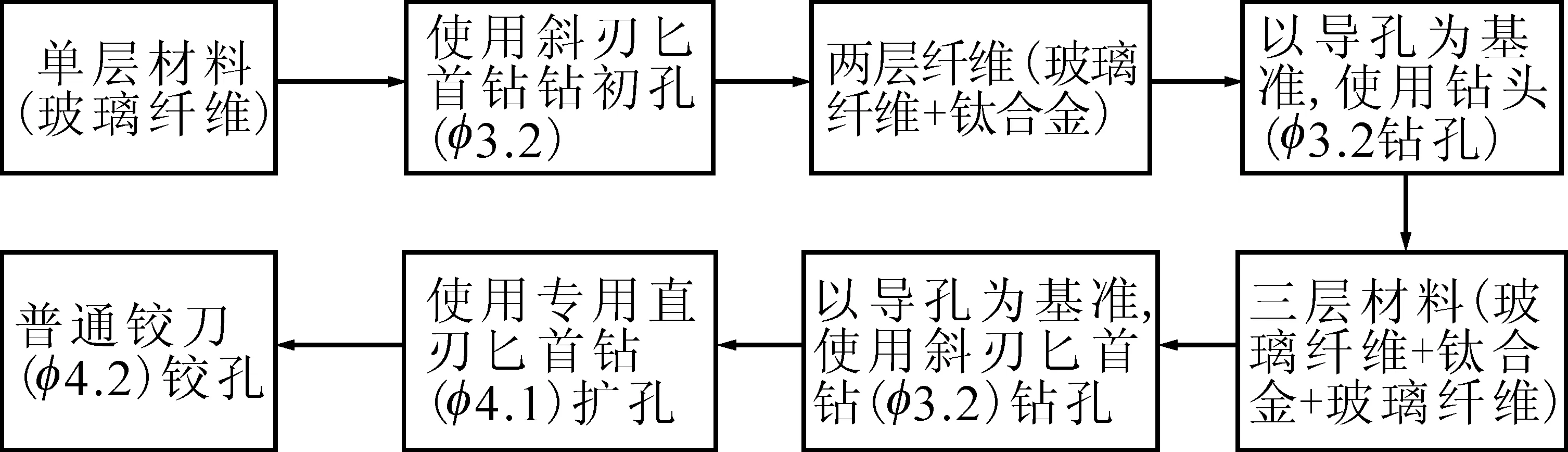

分析叠层制孔缺陷形成的机理,提出逐层加工的工艺方案来解决钛合金与玻璃纤维叠层材料出孔面的分层缺陷,具体实验步骤如下。

(1)使用直径3.2mm的斜刃匕首钻在第一层玻璃纤维上制初孔。

(2)将第一层玻璃纤维与钛合金重叠,以第一层玻璃纤维上导孔为基准,使用直径3.2mm的钻头在钛合金上制孔。

(3)制孔后的玻璃纤维与钛合金叠层,与第二层玻璃纤维重叠,以叠层上导孔为基准,使用直径3.2mm的斜刃匕首钻在第二层玻璃纤维上制孔。

(4)使用直径4.1mm的专用直刃匕首钻对所有叠层进行扩孔。

(5)使用直径4.2mm的普通铰刀对所有叠层进行铰孔,逐层制孔加工流程如图5所示。

图5 玻璃纤维+钛合金+玻璃纤维叠层材料逐层加工流程

试验要求孔径范围为4.167~4.242mm,通过测量,最终孔径为4.205mm,满足孔径要求。与传统工艺方案相比,孔口光洁度得到了明显改善(见图6)。

图6 改进前后制孔效果对比

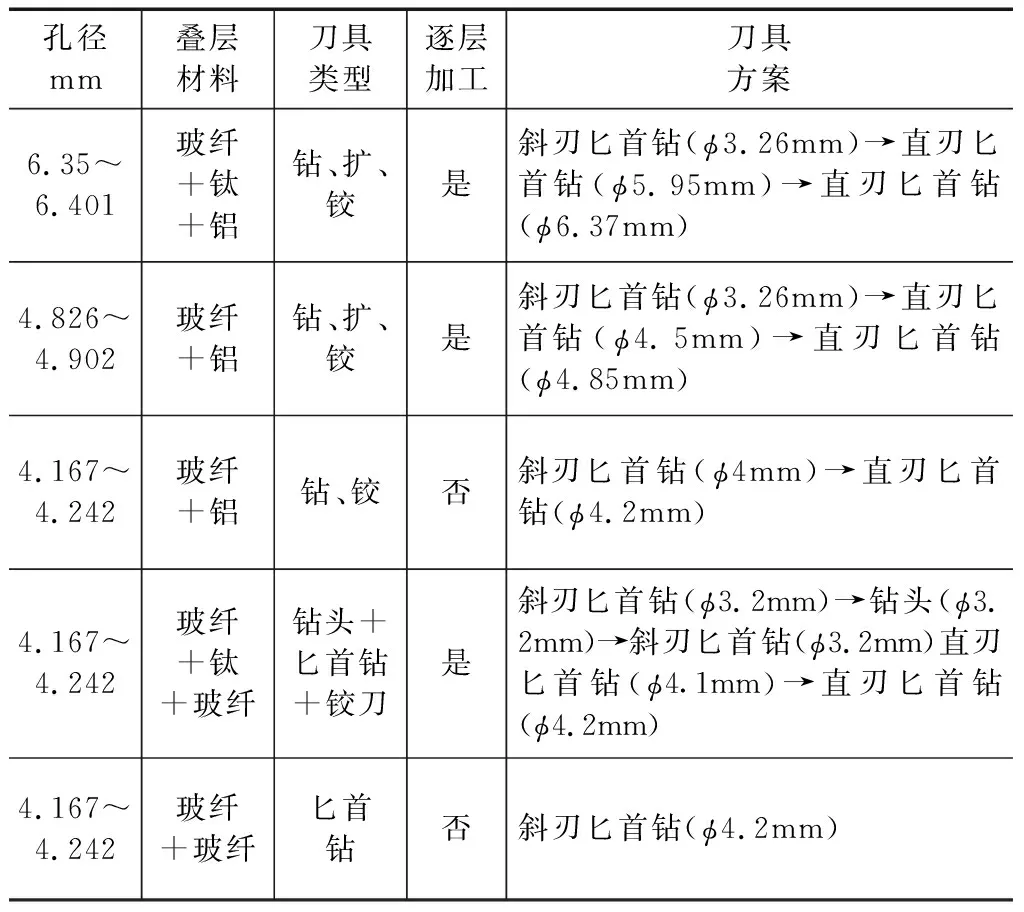

通过对常规钻头、三尖两刃钻头与斜刃匕首钻的分析与论证,针对新型玻璃纤维叠层材料制孔研制了多种结构形式的刀具,基于相应的试验验证结果及加工分析(见表2),最终选择了专用直刃匕首钻(见图7)。

表2 玻璃纤维材料加工方案

该刀具是集钻、铰于一体的复合刀具,与常规钻头和三尖两刃钻头相比,直刃匕首钻在钻尖位置无分裂横刃,使制孔过程的轴向力大幅减小,其切削刃刃口锋利,更易切断纤维,在一定程度上减小了新型玻璃纤维制孔过程中的分层、劈裂和毛刺问题;将匕首钻由斜刃改为直刃,解决了制孔过程中排屑困难的问题。经刀具切削试验,自制直刃匕首钻的切削性能完全满足该叠层材料的加工要求,试验结果得到了认可。

4 结语

对新型玻璃纤维复合材料/钛合金叠层切削性能分析及制孔工艺方案研究,通过叠层制孔试验对常规钻头、三尖两刃钻头及斜刃匕首钻三种刀具进行对比分析,取得了以下成果。

(1)完成了新型玻璃纤维复合材料/钛合金叠层制孔的工具选型方案、刀具方案和工艺加工方案,提出逐层加工的装配工艺方法,解决了新型玻璃纤维复合材料/钛合金叠层制孔产生的分层缺陷问题,积累了玻璃纤维复合材料制孔的加工经验,一定程度填补了新型玻璃纤维复合材料加工区域的技术空白,为新型玻璃纤维复合材料在飞机上的应用提供了重要技术保障,为新型玻璃纤维复合材料在新机型上的研制与使用打下坚实基础。

(2)完成了金属与新型玻璃纤维叠层材料扩孔专用直刃匕首钻的制造,使其具备金属与新型玻璃纤维叠层材料扩孔专用直刃匕首钻的制造能力,解决了新型玻璃纤维存在的分层缺陷,保证了飞机的研制进度。

(3)装配孔质量好,无需装配孔的后续修整处理工序,使装配制孔效率提高了3倍以上。