FDM成型后ABS材料表面质量车削实验研究

2022-07-13杨亮刘小铭

杨亮,刘小铭

大连交通大学机械工程学院

1 引言

ABS(丙烯腈-丁二烯-苯乙烯塑料共聚物)材料作为一种常用于熔融沉积成型(FDM)工艺的热塑性材料,其力学性能稳定、无毒以及加工性好,在众多成型材料中被广泛应用在汽车以及电子电器等工程领域[1]。增减材制造是随着第三次科技革命诞生的加工方式,这一加工方式既拥有增材制造可以加工更复杂零件并缩短制造周期的优势,也拥有减材制造加工精度高的优点。

国内外学者在这方面做了一些研究,Rodrguez J.F.等[2]实验研究了基于FDM成型后ABS零件的机械性能,得出材料强度受到孔隙率的影响,孔隙率使成型后零件的强度低于ABS单丝。Dawoud M.等[3]通过实验发现,成型间隙为负时可提高成型后零件的机械强度,通过设定合适的成型参数可使成型后的零件强度接近注塑成型的零件强度。Domingo Espin M.等[4]和Zou R.等[5]研究发现,成型角度不同会对弹性模量造成影响,继而提出打印后零件的弹性本构为各向异性(横向各向同性)的观点,并计算了不同打印角度的ABS材料主轴和横断面的弹性模量及泊松比。马东[6]对ABS材料等常见塑料的车削性能进行了研究,得出了车削热塑性材料时背吃刀量、车削速度、进给量和刀具前后角的最佳组合。在众多研究中,对于FDM打印后呈现各向异性的ABS材料的车削参数研究较少。张德远等[7]等对超声辅助加工技术进行了研究,得出超声加工技术可降低切削力,提高表面质量,提升加工效率。

综上所述,目前对FDM成型后ABS材料的研究大多局限于FDM成型工艺和材料的机械强度,对于ABS材料的增减材混合加工研究较少,尤其对FDM成型后ABS材料超声振动切削研究未见报道。本文主要对FDM成型后的ABS材料进行超声振动切削实验,分析FDM成型后原始材料的表面质量,制定实验流程,并通过SEM扫描电镜观察车削后材料的表面形貌特征。

2 FDM成型后ABS材料表面质量

影响FDM成型后ABS材料表面质量的工艺参数较多,主要有层厚引起的台阶效应、喷嘴直径和温度、环境温度、填充速度、挤出速度以及丝料宽度和性能等,这些因素都会造成成型时间或质量的明显偏差[8]。

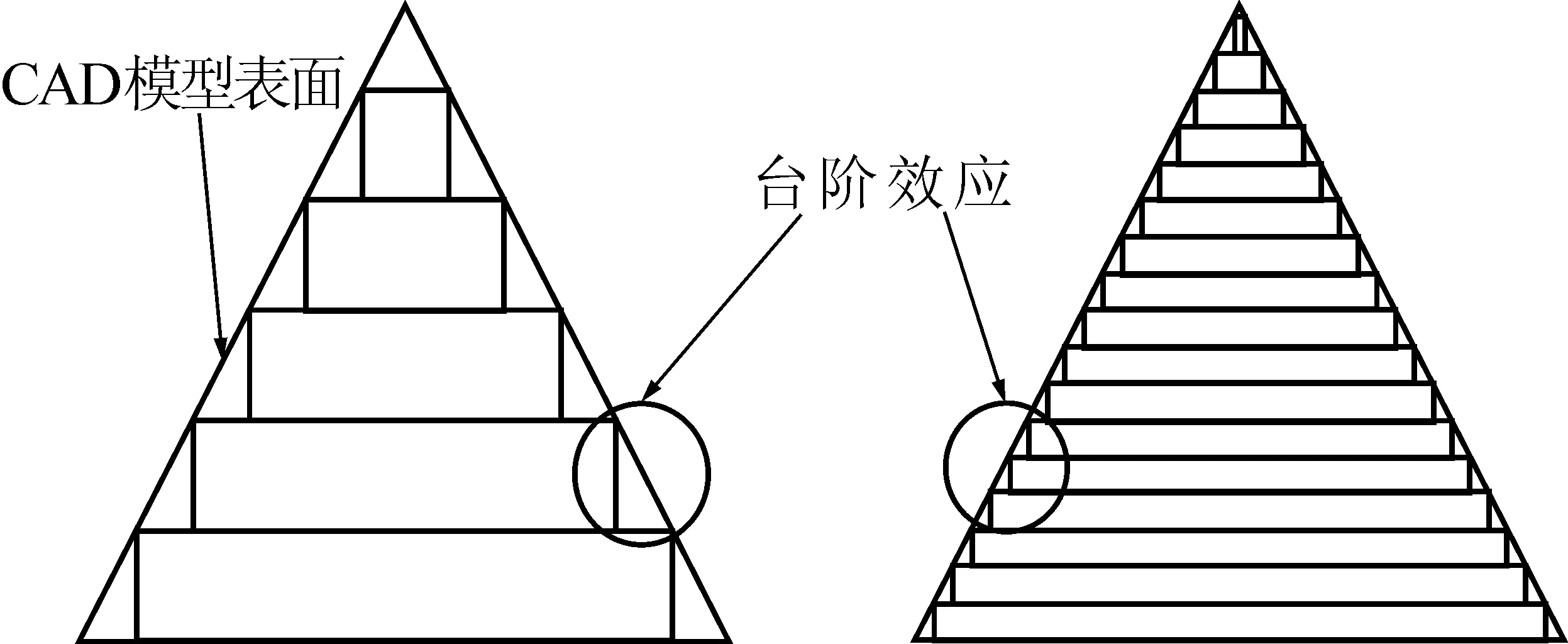

在这些参数中,系统的分层厚度d和成型角度α对表面质量的影响较大。因此,在原始的三维模型切片时会产生多个不连续的二维平面,在实际成型过程中易造成实体表面产生台阶现象,即阶梯误差。图1为不同分层厚度产生的台阶效应。

图1 不同分层厚度产生的台阶效应

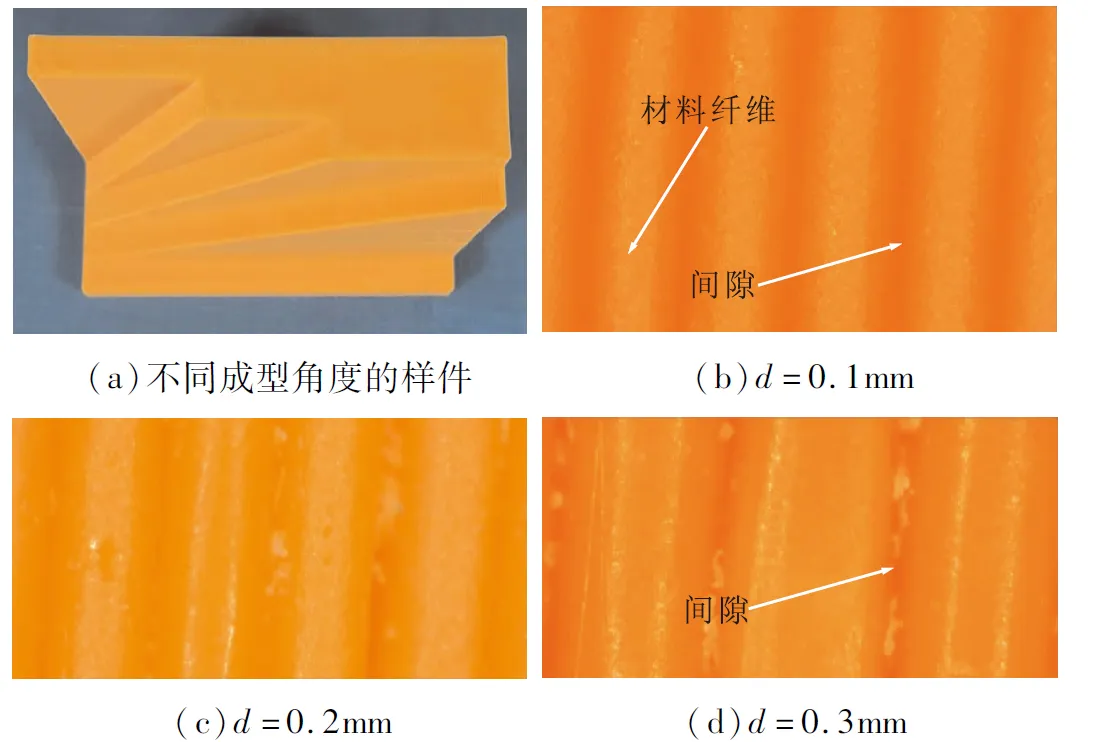

使用BLUEMAKER蓝模3D打印机,选取0.1mm,0.2mm和0.3mm三种分层厚度以及0°,30°,45°,60°和90°五种成型角度的样件进行表面质量研究。表面粗糙度数据结果如图2所示(表面粗糙度检测装置为TR210型手持式粗糙度仪),不同分层厚度及成型方向的成型样件如图3a所示,图3b、图3c和图3d是在不同厚度条件下的局部放大图,放大倍数为415倍。

由图2可知,当FDM成型后样件的分层厚度为0.1mm时,表面粗糙度最低,其次是0.2mm,分层厚度为0.3mm时,表面粗糙度最高,样件的表面粗糙度随成型角度的增大而升高。整体来看,该工艺条件下样件的表面粗糙度Ra最低为10.995μm,远大于传统切削加工的表面粗糙度值。

图2 FDM成型后ABS材料表面粗糙度曲线

由图3可以看到,当分层厚度从0.1mm上升到0.2mm时,料丝之间的间隙开始增大,样件表面有明显的凹凸状阶梯。在相同放大倍数下,条状纤维和间隙个数逐渐减小,纤维和层间间隙的尺寸逐渐增大,表面质量逐渐降低,与成型理论中的台阶效应一致。

图3 不同分层厚度条件下的局部放大及成型样件

3 超声振动切削实验系统

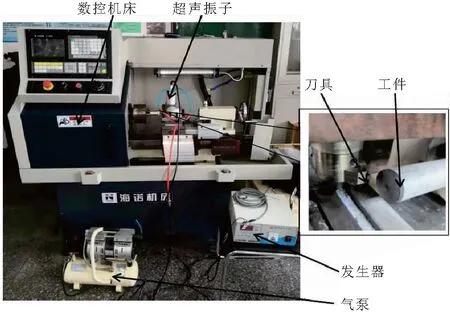

由上述分析可知,通过FDM成型后的ABS材料精度较低、表面质量较差,难以满足对精度要求高的场合。为了解决这一缺陷,采用增减材混合加工的方法对FDM成型后的ABS材料进行超声振动切削加工,以提高表面质量。数控车床型号为CK0640D,主轴转速为100~4000r/min,控制精度为1μm。采用SDJCR2020K11硬质合金外圆车刀,车削时刀具前角为10°,后角为7°。图4为搭建的振动切削实验平台。

图4 超声振动切削实验平台

4 材料表面粗糙度结果分析

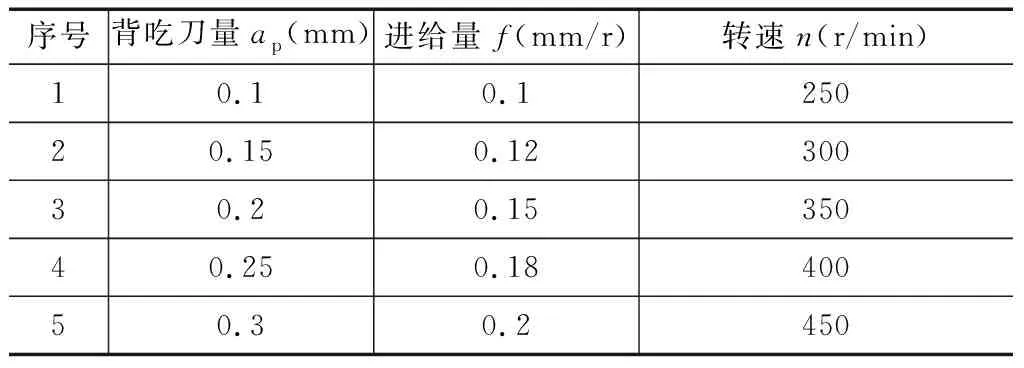

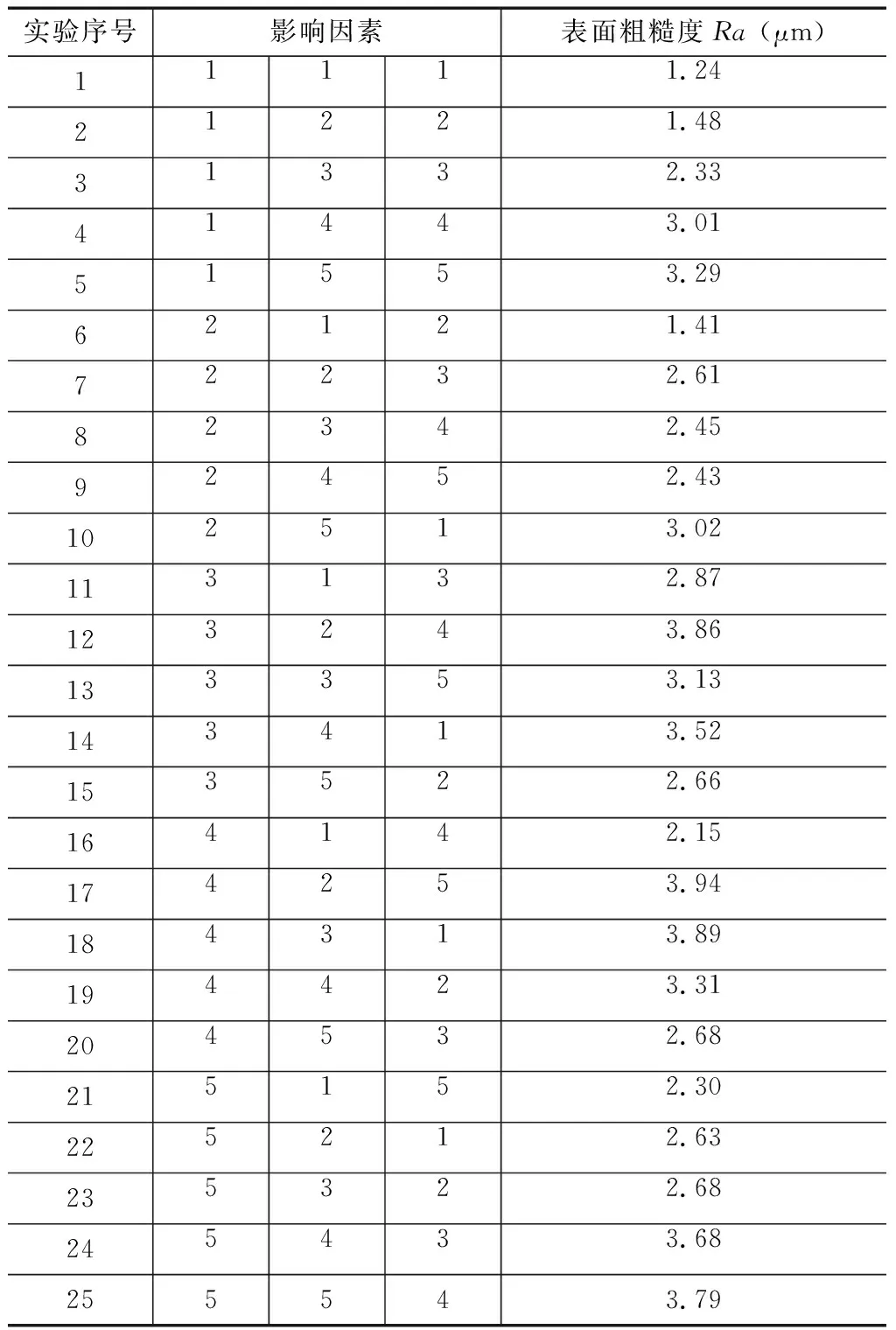

为优化实验方案,采用多因素正交实验方法对FDM成型后ABS材料的表面质量进行研究。具体参数如表1所示。正交实验表及极差分析见表2和表3。

表1 超声车削加工三要素

表2 超声车削加工正交实验

表3 极差分析

由表2可以看出,随着背吃刀量的增大,已加工材料的表面粗糙度呈增大趋势;车削时,背吃刀量的增大会使切削力提高;进给量的总体变化趋势与背吃刀量相似,加工后的表面粗糙度变化较为明显;与背吃刀量和进给量相比,车削速度变化相对较小。在超声振动切削中,由于车削速度控制在超声车削的临界范围内,刀具与工件之间进行了有规律的间歇性接触—分离,这一加工特点有效降低了切削温度,解决了普通车削时因转速过高所造成的材料受热软化和涂抹现象。

由表3可计算实验中每个因素的粗糙度值。将每个因素的最大值减去最小值,求得对应因素的极差R,极差越大,所对应的因素影响越重要。因此,由上述极差排序可知,各因素影响程度为进给量f>背吃刀量ap>车削速度n。

5 材料表面微观形貌研究

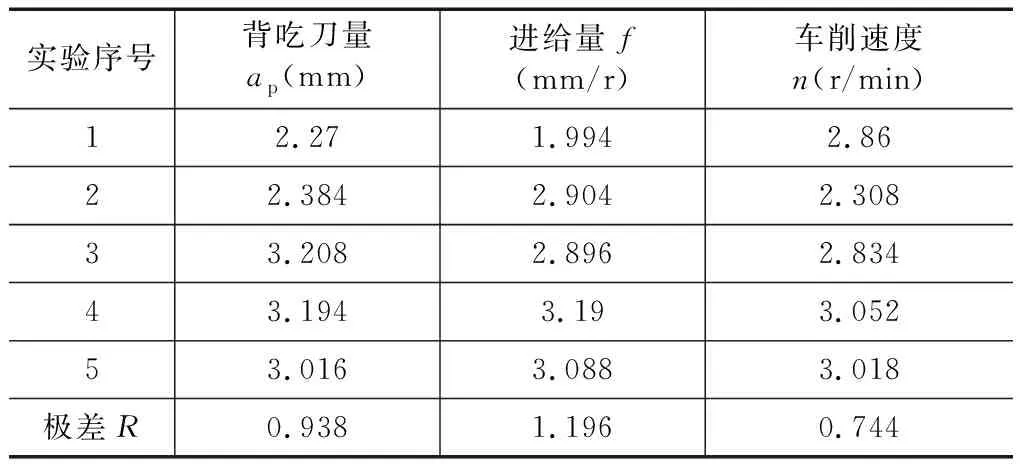

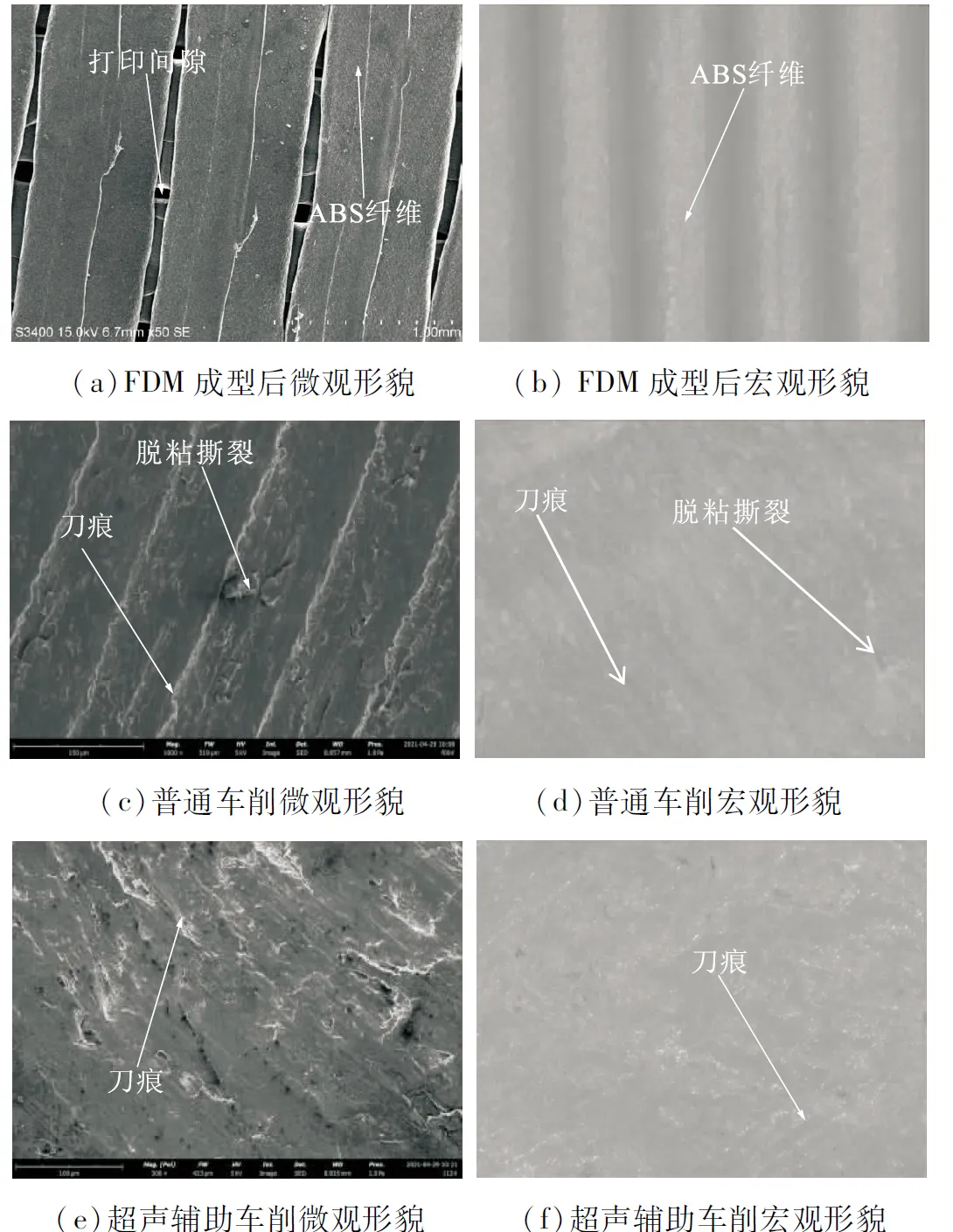

为进一步从微观上研究加工表面的特征,分别在普通车削和超声振动切削条件下进行对比分析(见图5)。

图5 ABS材料(SEM)微观与宏观形貌

图5a和图5b为FDM成型后原始表面形貌的微观与宏观形貌。可以清晰地看出打印时每条纤维层的铺设堆叠,层与层之间最大有500μm左右的明显间隙;由于间隙和阶梯效应的存在,造成表面质量较差,也很好地解释了表面粗糙度值较大的原因。

图5c和图5d是转速300r/min,进给量0.1mm/r,背吃刀量0.1mm时在普通车削条件下加工的表面微观与宏观形貌。由微观形貌可清楚看出,表面较为紧凑,原始打印的缺陷几乎消除,但每条刀痕均在材料表面清晰可见,表面偶尔产生由于粘刀等原因造成的脱粘撕裂和材料残余,此时的表面粗糙度Ra为2.56μm。

图5e和图5f是采用超声振动切削加工所得到的表面微观与宏观形貌,与图5c和图5d对比可以看出,两种不同加工方式下的表面都会有一定程度的缺陷,如有无规则的刀痕或脱粘撕裂等。

从图5e可以看出,相比于普通车削,超声振动切削方式在表面留下的刀痕较浅,避免了出现较大的层间撕裂,也不会产生较高的切削温度而使材料软化和切屑的涂抹,材料的表面粗糙度Ra达到1.21μm。这是因为在超声辅助车削的过程中,刀具与工件进行了有规律地间歇性接触和分离,降低了车削力,并充分减少了车削热,使车削过程更加平稳。

6 结语

(1)通过分析现有的FDM成型后ABS材料的特点,选择分层厚度和成型角度两个影响表面质量较大的因素进行了实验研究。在该工艺下,加工出的材料表面质量较差,此时的表面粗糙度Ra仅为10.995μm。

(2)采用增减材混合加工方式,通过超声振动切削来提高ABS材料的表面质量。由超声振动切削实验分析可知,材料整体的表面质量优于普通车削;在车削三要素中,影响程度依次为进给量f>背吃刀量ap>车削速度n。

(3)在微观表面形貌中,相比于普通车削,超声振动切削加工后的表面刀痕变浅,大幅减少了层间撕裂和切屑的涂抹,有效避免了在FDM成型时原有间隙和阶梯效应的影响。