垃圾焚烧发电厂废水“零排放”技术及工程案例分析

2022-07-13陈子华

陈子华

(上海康恒环境股份有限公司,上海 201703)

2020年末,我国垃圾焚烧处理占比已超过50%,形成了以“焚烧为主、填埋托底”的垃圾终端处理新格局[1-2]。垃圾焚烧发电已成为我国实现固体废弃物减量化、资源化、无害化处理的主要措施,也是我国大多数大城市破解“垃圾围城”难题、助力“无废城市”建设的首选方案。与此同时,我国CO2排放量占全球总量的28%,“2030年碳达峰、2060年碳中和”的目标预示着节能减排的艰巨性。垃圾低碳化是实现“碳中和”的重要方向,而垃圾焚烧又是垃圾低碳化的重要方式之一,符合“碳中和”的理念,有助于“碳达峰、碳中和”目标的实现[1]。据报道,按照垃圾发电量为400 kW·h/t计,处理1 600 t/d的垃圾焚烧发电项目发电量达2.2亿kW·h/a,相当于减少了约7万t标准煤燃烧发电的CO2排放量[3];同时,1 600 t/d的垃圾量通过焚烧代替填埋可减少大量甲烷气体排放;该项目平均减排温室气体的CO2当量约20万t/a。

水是维持垃圾焚烧发电厂运转的关键要素。废水“零排放”提高了垃圾焚烧发电厂水资源利用率,降低对环境的压力,化“邻避”为“邻利”的同时也降低了运行成本。同时,随着环境保护加大力度、生态文明建设深入发展以及《中华人民共和国环境保护法》《水污染防治行动计划》(“水十条”)的颁布,水资源高效回收利用及污染防治被提到了新的高度。因此,垃圾焚烧发电厂废水“零排放”可获得“环境、社会、经济”多重效益[4]。高标准、更清洁、“零排放”的“蓝色燃烧”也将是垃圾焚烧发电行业未来的发展方向[5]。据此,本文对垃圾焚烧发电厂废水“零排放”瓶颈及工程案例进行分析与探讨,以期对垃圾焚烧发电厂废水“零排放”的实现提供一定的指导与借鉴意义。

1 垃圾焚烧发电厂污废水分类及处理系统

垃圾焚烧发电厂污废水由生活污水、生产废水、初期雨水以及渗滤液组成。根据焚烧发电厂的污废水水质情况,可将处理系统分为生产废水处理系统和渗滤液处理系统,如表1所示。其中,垃圾焚烧发电厂的生活污水、食堂污水分别经化粪池、隔油池后排至渗滤液处理系统进行处理。初期雨水为非常态水,分批次排入渗滤液处理系统处理。

表1 垃圾焚烧发电厂污废水及其处理系统分类Tab.1 Classification of Wastewater and the Treatment Systems in Solid Waste Incineration Power Plant

2 垃圾焚烧发电厂废水“零排放”技术难点与新方法

2.1 生产废水“零排放”

2.1.1 洁净废水的“零排放”途径——水质监控与循环水排污量控制

循环水冷却系统对焚烧厂主、辅机的冷却效果直接影响焚烧发电厂效益,常采用敞开式循环水系统。随着循环冷却水的不断蒸发,大多通过投加磷酸盐类有机物或聚合物作为阻垢剂、除藻剂及缓蚀剂,以保证循环水系统水质,但此方法一定程度上会增加循环水排污水中化学试剂的浓度,不利于循环水排污水的处理、回用[6]。目前,电化学除垢与电除藻杀菌方法逐渐取代化学试剂投加,以控制循环水系统水质。同时,生物技术逐步替代化学试剂应用于去除循环冷却水系统中营养物,在减少污染物外排量的同时大幅度减少补水量。通过设置旁路系统除垢、降低硬度,从而提高循环水水质的方法也较为常见[7]。

因此,严格把控和监测作为冷却塔补水水源的除盐水系统浓水及锅炉定连排污水等中水水质,及时根据运行情况及气候变化等因素调整浓缩倍数、补水量与排污量[4],是减少循环水排污量的有效方法之一。

严格控制循环水水质,提高浓缩倍率减少排污量,并通过优先回用作为各类冲洗水、烟气净化设备冷却水后,循环水排污量仍然较大。循环水排污水等生产废水的处理常采用“化学软化+管式软化膜(TUF)+反渗透(RO)+蝶管式反渗透(DTRO)减量化”工艺,出水达到《城市污水再生利用 工业用水水质》(GB/T 19923—2005)中的敞开式循环冷却水系统补充水标准后回用,此工艺浓液量可控制在15%以下,通过用于炉渣熄渣和冷却可实现“零排放”。

2.1.2 洗烟、减湿废水的“零排放”途径与技术难点

随着环保标准及民众对环境质量要求的提高,垃圾焚烧发电厂烟气处理在干法/半干法的基础上增加湿法脱酸工艺以达到相应标准。该工艺中,碱性冷却液在洗涤塔冷却部与逆流烟气中的酸性气体反应生成NaCl、NaF、Na2SO3、Na2SO4等盐类,达到脱酸的效果。同时,经冷却部的烟气在洗涤塔减湿部与碱性减湿液接触,烟气含水量随之降低,酸性气体也进一步降低。为维持循环冷却液及减湿液盐浓度,需定时排出一定的冷却液和减湿液,即为“洗烟、减湿废水”。因湿法脱酸工艺自身特性与湿法补充水及碱液稀释水采用含盐浓度较大的循环水排污水的双重原因,“洗烟、减湿废水”盐分含量极高,处理难度大。目前,“洗烟、减湿废水”处理的常见工艺为混凝沉淀过滤、“混凝沉淀过滤+DTRO+RO”或“混凝沉淀过滤+两级RO”。混凝沉淀过滤技术难以去除高盐分,“混凝沉淀过滤+DTRO+RO”或“混凝沉淀过滤+两级RO”工艺产水率在60%~70%,产生的高盐分膜浓液仍无法解决。

针对“洗烟、减湿废水”高盐分难以去除的技术难题,研究发现,采用“两级絮凝沉淀+石英砂过滤+活性炭过滤+离子交换+氧化+蒸发浓缩结晶分盐”组合工艺可彻底解决脱酸废水回用难度大的问题,并获得副产品NaCl和Na2SO4,真正地实现了脱酸废水“零排放”[8]。然而,复杂的工艺、较高的投资及运行费用阻碍了该工艺的推广与应用。

2.2 渗滤液“零排放”

2.2.1 渗滤液处理系统“零排放”的技术难点

垃圾焚烧发电厂渗滤液主要为焚烧厂垃圾池堆放、贮存过程中沥出的水分。近些年,“预处理+生化处理+深度处理”工艺因为具有出水水质高、占地面积小等优势逐渐成为渗滤液处理主流工艺并广泛应用于垃圾焚烧发电厂[9]。如“预处理+上流式厌氧污泥床(UASB)+膜生物反应器(MBR)(两级AO)超滤(UF)+纳滤(NF)+RO”工艺,系统出水达到《城市污水再生利用 工业用水水质》(GB/T 19923—2005)中的敞开式循环冷却水系统补充水标准后回用,但其出水率仅有65%~70%,30%~35%膜浓液的最终处置是目前难解决的问题,也是渗滤液“零排放”的瓶颈[10]。

膜浓液的处置方法主要包括回喷、回灌、蒸发等[11],而回灌填埋场不符合“零排放”的要求。浓液回喷技术是一种简单、完全无二次污染的真正“零排放”技术,且吨水造价及处理费不到传统渗滤液处理技术的1/2和1/10,广泛应用于垃圾焚烧发电厂[12]。管锡珺等[13]研究结果显示,浓液回喷具有降低焚烧炉炉膛温度、缓解结焦、减少烟气中氮氧化物含量三重功效。浓液回喷的核心是保证渗滤液浓液在焚烧炉中充分雾化,回喷量过大难以保证雾化效果,且浓液中各种盐类会造成锅炉受热面管壁被高温腐蚀[13]。对于低热值垃圾焚烧厂,为满足规范对入炉垃圾低位热值、烟气在炉膛中温度在850 ℃以上且停留2 s的要求,需严格控制浓液回喷量[12-13]。同时,在不同锅炉参数条件下,每吨渗滤液浓液回喷将损失185.50~514.28 kW·h的发电量,按照全国统一垃圾发电标杆电价0.65元/(kW·h)计算,每回喷1 t渗滤液浓液损失120~330元电费[4,10]。因此,需综合考虑回喷的经济效益以确定渗滤液浓液回喷量。

2.2.2 应对策略——梯级减量化及综合利用

(1)渗滤液浓液的梯级减量化

目前,国内垃圾焚烧发电厂普遍采用图1(a)所示的“预处理+生化处理+深度处理”或类似的渗滤液处理工艺。针对该工艺产生膜浓液量大的技术难题,国内许多垃圾焚烧发电厂采用图1(b)所示的“TUF+DTRO/高压反渗透(HPRO)”膜浓液再浓缩工艺对双膜浓液进行减量化,可将双膜浓液减量60%~70%。

图1 渗滤液膜浓液梯级减量化处理工艺图Fig.1 Diagram of Leachate Treatment System with Concentrate's Cascade Reduction Process

近年来,随着渗滤液处理指标的提高,蒸气机械再压缩(MVR)、热力蒸气压缩蒸发(TVR)、机械蒸气净化压缩(MVPC)、浸没燃烧蒸发(SCE)等膜浓缩液热蒸发技术开始在国内垃圾焚烧厂渗滤液膜浓液处理中应用[14],该技术可将膜浓液减量90%以上[11,15],如图1(c)所示。其中,MVR因其具有能耗效率高及逆循环的优点,已应用于众多垃圾焚烧发电厂[3]。青岛某垃圾渗滤液扩建工程采用“厌氧反应器+均化池+MBR+DTRO+MVR+干化”工艺,处理系统清水回收率高达91.4%,MVR浓缩液过缩液蒸发结晶、干燥固化后与飞灰一起进行安全填埋,实现了废水真正的“零排放”[16],如图1(d)所示。虽然MVR实现了废水真正的“零排放”,但也存在投资及运行成本高、设备结垢严重、运行周期短、处理时间长等问题[17]。

(2)渗滤液膜浓液综合利用

膜浓液减量化不能从根本上实现废水的“零排放”,而垃圾焚烧飞灰稳定化、石灰浆制备、炉渣熄渣及冷却等工艺用水对水质基本没有要求,可对膜浓液进行终端消纳。且渗滤液膜浓液中腐殖质类物质对烟气、飞灰中重金属离子的固化稳定化有促进作用。研究表明,渗滤液膜浓液中Cl-质量浓度高达数万mg/L,采用其制备的石灰浆在进入反应塔后析出的氯盐具有很强的吸潮性,增加了石灰浆与酸性气体的反应活性,可提高脱酸效率[18]。然而,渗滤液膜浓液直接用于炉渣熄渣及冷却会导致炉渣含有害成分而无法被综合利用,达不到无害化处理的效果[11]。因此,膜浓液的终端消纳优先考虑飞灰稳定化和石灰浆制备,实现渗滤液膜浓液一水多用、综合利用。

垃圾焚烧余热锅炉出口烟气进入旋转喷雾反应塔中,高速旋转雾化器将石灰浆雾化后喷入塔中,与烟气中的酸性气体发生反应。在反应过程中,石灰浆液中的水分得到蒸发,同时烟气得到冷却并获得干燥的固态反应生成物,如CaCl2、CaF2、CaSO3及CaSO4等,该方法称为“半干法”。该方法垃圾焚烧发电厂烟气脱硫、脱酸的关键技术,常采用熟石灰制备成质量分数为20%左右的石灰浆液。根据项目经验,入厂垃圾产生的烟气量约为4 500 Nm3/t;1 Nm3烟气所需质量分数为20%的石灰浆为15 g,则入厂垃圾所需的石灰制浆制备水量为0.054 0 m3/t。焚烧厂飞灰产量约为入厂垃圾量的3.5%,飞灰稳定化工艺中加湿水需求量约为飞灰量的30%,因此,入厂垃圾飞灰稳定化加湿水为0.010 5 m3/t。

表2为飞灰稳定化加湿水、石灰浆制备对膜浓液的综合利用量。

研究表明,垃圾渗滤液产水量呈现季节性变化与区域性差异,并与厨余垃圾比例有较大关系[11-12,19-20],因此,渗滤液浓液量也有较大差异。分析认为,渗滤液膜浓液按照图1(a)优先考虑用于飞灰稳定化和石灰浆制备等;无法被完全回用时,选

表2 渗滤液膜浓液综合利用量Tab.2 Comprehensive Utilization of Leachate Concentrate

择性采用图1(b)~图1(d)的浓缩、部分蒸发和部分回喷等工艺进行梯级减量;同时,根据垃圾热值及渗滤液含量情况,热值高的区域增大回喷比例,热值低的区域选择可靠、实际的蒸发工艺;此外,还需综合考虑回喷造成锅炉腐蚀、发电量损失及蒸发技术投资及运行成本。

3 垃圾焚烧发电厂废水“零排放”工程案例

3.1 项目概况

某垃圾焚烧发电厂,日处理垃圾总设计规模为1 200 t。其中,一期配置1台600 t/d的垃圾焚烧机械炉排炉和1套15 MW的凝汽式汽轮发电机组。生产、生活用水分别采用净化后河水和市政自来水。渗滤液处理工艺采用“预处理+UASB+MBR(两级AO+UF)+NF+RO+化学软化+TUF+DTRO”,设计规模为300 t/d,总体回收率不低于82.5%。工业废水处理系统采用“调节池+过滤器+化学软化+沉淀池+中间水池+砂滤+UF(中空纤维膜)+RO”工艺,设计规模为200 t/d,总产水率不低于80%。

3.2 废水“零排放”评价

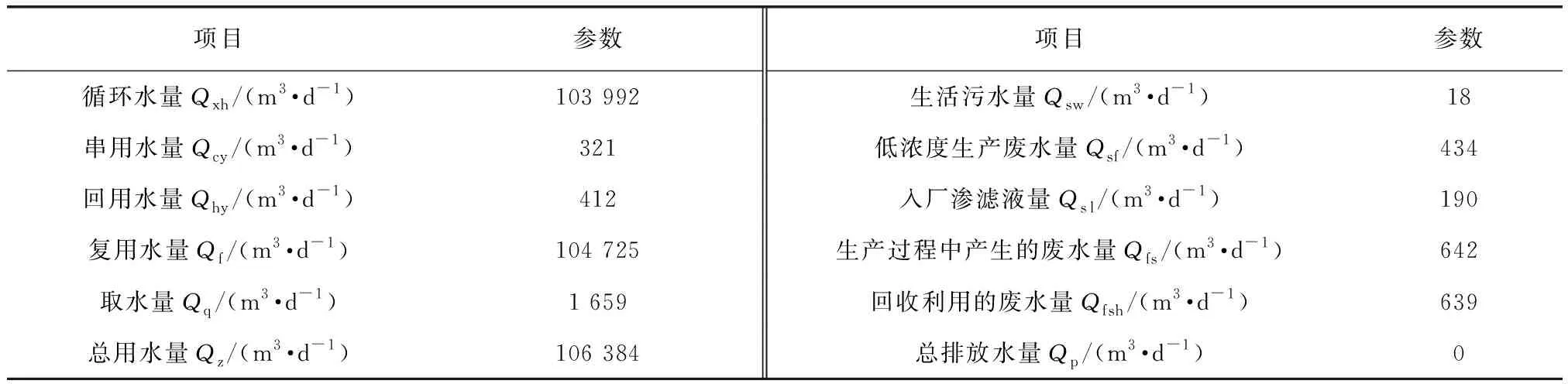

图2和表3分别为该垃圾焚烧发电厂水量平衡图及各项水量参数。

由图2、表3、《火力发电厂能量平衡导则 第5部分:水平衡试验》(DL/T 606.5—2009)可知,可通过式(1)~式(3)计算得全厂重复利用率(R)、排放水率(kp)、废水回用率(kf)分别为98.44%、0、99.53%,由此可知该项目基本实现了全厂废水“零排放”。实现废水“零排放”的主要途径包括:除盐水系统浓水对锅炉排污水进行降温后一起回用至冷却塔;冷却塔排污水优先回用作为对水质要求低的生产用水,剩余部分经工业废水处理站处理后回用至冷却塔;冲洗水、洗烟废水、渗滤液以及生活污水统一经过渗滤液系统处理后,进行清水回用作为循环水系统补水,浓液经减量化后用作石灰制浆和飞灰固化,剩余部分入炉回喷。

图2 某垃圾焚烧发电厂水量平衡图 (单位:m3/d)Fig.2 Schematic Diagram of Water Balance of a Solid Waste Incineration Power Plant (Unit: m3/d)

表3 某垃圾焚烧发电厂水量参数Tab.3 Water Quantity Parameters of a Solid Waste Incineration Power Plant

(1)

(2)

(3)

该项目实现了全厂废水“零排放”,但也存在不足之处:第一,未预见水量全部采用的工业新水,若部分未预见水量采用循环水排污水,可进一步降低生产废水处理规模及浓液量;第二,垃圾热值较高,双膜浓液可考虑不进DTRO处理,优先回用石灰制浆和飞灰稳定化,剩余部分通过增加回喷量以降低渗滤液处理系统运行费用。

3.3 环保与经济效益分析

实现“零排放”后,该厂污废水减排量达21万t/a。渗滤液处理系统进水CODCr、TN、氨氮平均质量浓度分别为47 500、2 800、2 300 mg/L,出水CODCr、TN、氨氮平均质量浓度分别为20、5、1.5 mg/L。仅渗滤液处理系统,CODCr、TN和氨氮减排量分别达到4.5 t/a、263 kg/a和215.8 kg/a。厂区取水量减少21.3万t/a,按照该项目河水取水费用为2.5元/m3计,年节约水费达53万元。污废水减排超过21万t/a,按照排污费为3元/t计,年排污费减少63万元。渗滤液处理系统造价为1 900万元,运行费用为30元/t,工业废水处理系统造价为200万元,运行费用为2元/t。由此可见,垃圾焚烧发电厂实现污废水“零排放”后,环保和经济效益均十分显著。

4 结语

(1)盐分高、难降解有机物含量高的膜浓液彻底无害化处理和处置是垃圾焚烧发电厂生产废水、渗滤液真正实现“零排放”的关键。投资及运行成本高、工艺复杂是膜浓液处理处置技术瓶颈。

(2)为实现渗滤液膜浓液“零排放”,优先用于飞灰稳定化和石灰浆制备,无法完全回用时,选择性采用浓缩、部分蒸发和部分回喷等工艺进行梯级减量化;同时,根据垃圾热值及渗滤液含量情况,热值高的区域增大回喷比例,热值低的区域选择可靠、实际的蒸发工艺。此外,还需综合考虑回喷造成锅炉腐蚀问题、发电量损失及蒸发技术投资及运行成本等情况。

(3)案例分析显示,垃圾焚烧电厂实现废水“零排放”后,减少CODCr、TN、氨氮等污染物向环境排放的同时减少了取水及排污费用,环境、经济效益均十分显著。