焦化汽柴油加氢装置掺炼催化裂化柴油工业试验

2022-07-13刘孝川徐长磊

刘孝川,徐长磊,苏 灿

(中海油惠州石化有限公司,广东 惠州 516086)

随着环保要求的日益提高,柴油质量标准不断提高,低硫、低芳烃、低密度和高十六烷值成为柴油质量升级的趋势[1]。某石化公司拥有两套催化裂化装置(简称催化装置),加工规模分别为1.5 Mt/a(催化装置Ⅰ)和4.8 Mt/a(催化装置Ⅱ),催化裂化柴油(简称催化柴油)产量高、性质差、加工难度大。催化柴油性质差主要表现在硫、氮及杂质含量高、烯烃和芳烃所占比重大、十六烷值低和储存安定性差等方面[2]。催化柴油的常规处理方式是加氢精制和加氢裂化[3]。该公司之前主要利用现有的蜡油加氢裂化和柴油加氢改质装置掺炼适当比例的催化柴油,将低十六烷值的劣质柴油转化为石脑油和清洁柴油,但是利用加氢裂化装置加工催化柴油的氢耗大、加工费用高。相关研究表明:与柴油加氢精制装置加工催化柴油相比,利用加氢裂化装置加工催化柴油的氢耗和加工费用分别高出129 m3/t和47.9元/t[4]。为探寻催化柴油的出路,考察了利用焦化汽柴油加氢装置加工部分催化柴油的效果。以下主要介绍利用焦化汽柴油加氢装置在5种不同掺炼比例下加工催化柴油的工业试验情况。

1 装置概况

某公司焦化汽柴油加氢装置的加工量为2.0 Mt/a,设计采用HP系列保护剂(捕硅剂)和中国石化大连石油化工研究院开发的FH-40C轻质馏分油加氢催化剂和工艺技术。反应部分由第一反应器(R101)和第二反应器(R102)串联使用,R101主要装填捕硅剂,R102主要装填加氢精制催化剂[5]。装置自2009年开工以来,分别于2011年、2014年和2019年进行了3次换剂检修。2019年换剂检修期间装置更换了催化剂,R101装填捕硅剂HPS-02A和HPS-02B,R102装填超深度加氢脱硫催化剂FHUDS-8。装置于2019年4月开车成功,主要原料为焦化汽油和焦化柴油的混合进料,氢气主要使用连续催化重整装置的副产氢气。原料油在R101入口氢分压为6.4 MPa、入口氢油体积比不小于500、主催化剂反应器体积空速为1.8 h-1及R102平均反应温度为359~390 ℃的条件下进行加氢精制,精制得到的柴油产品作为国Ⅴ车用柴油调合组分,石脑油产品作为乙烯原料送至下游装置。目前受上游焦化装置汽柴油收率偏低影响,焦化汽柴油产量约为200 t/h,焦化汽柴油加氢装置加工负荷长期维持在80%左右,可充分利用装置剩余的加工能力掺炼催化柴油。

2 工业试验

根据计划,焦化汽柴油加氢装置在2021年7月进行逐步提高催化柴油掺炼比例的工业试验。试验期间采集催化柴油、混合原料油、柴油产品和石脑油产品等样品分析数据,收集相关工艺操作参数、物料平衡数据,评估催化剂性能是否满足技术要求。本次试验以装置总进料量约245 t/h、焦化汽油与焦化柴油的质量比约3∶7保持稳定作为基础条件,在此基础上逐步提高催化柴油的掺炼量,并以掺炼该公司全部催化柴油(约115 t/h)为目标,对装置进行全面技术标定。

2.1 原料油性质

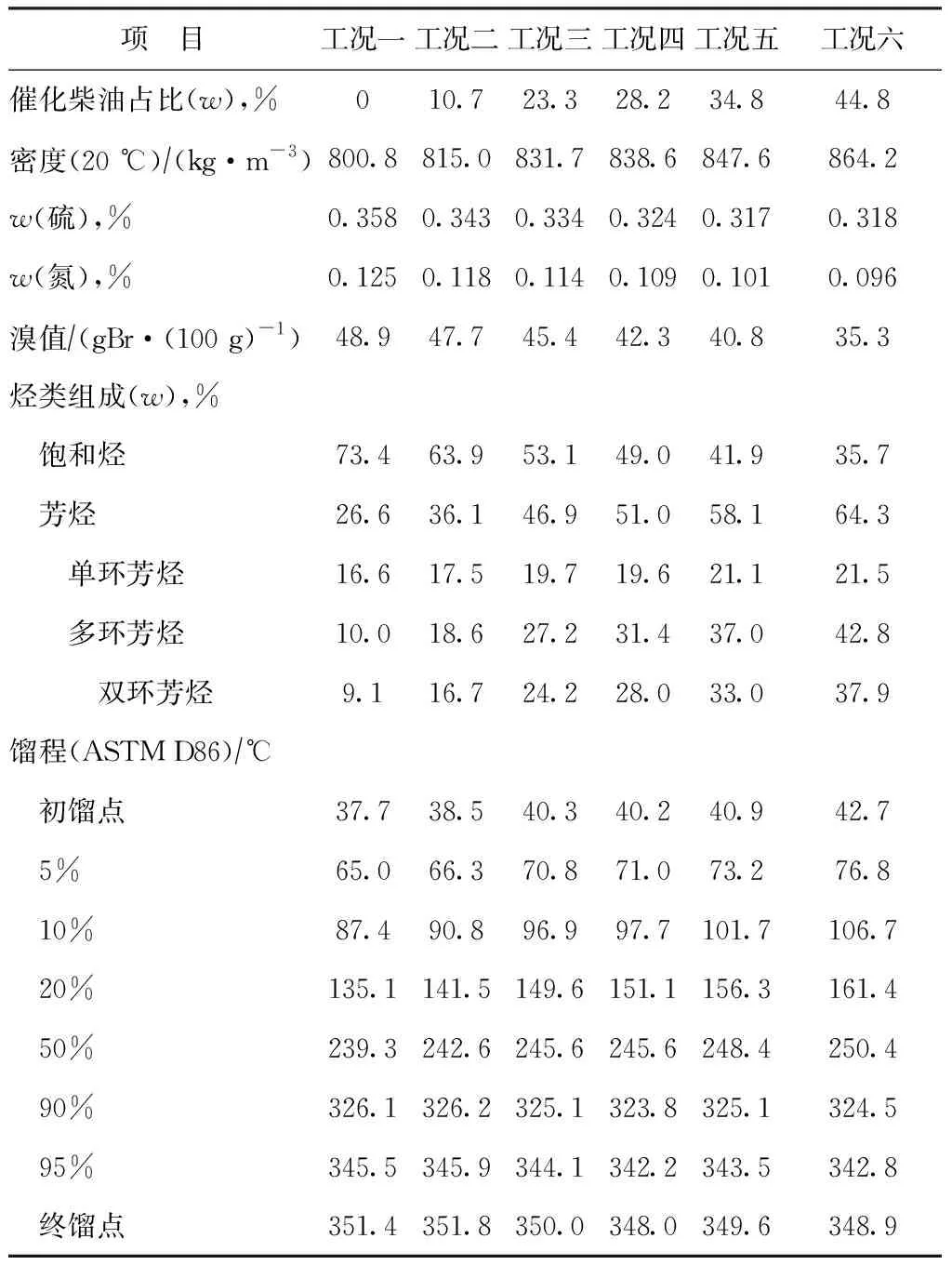

该公司两套催化装置所产催化柴油(分别记作催化柴油Ⅰ和催化柴油Ⅱ)的主要性质如表1所示。由表1可以看出,催化柴油Ⅰ的性质很差,其硫含量、氮含量、芳烃含量和终馏点均远高于催化柴油Ⅱ。

表1 催化柴油的主要性质

试验期间先逐步提高催化柴油Ⅱ掺炼量(最大量约90 t/h,占总加工量的质量分数约为35%),然后再掺炼催化柴油Ⅰ(最大量约25 t/h)。按催化柴油掺炼比例的不同,分6个工况进行工业试验,6个工况下混合原料油的主要性质如表2所示。

由表2可以看出:随着催化柴油掺炼比例的提高,混合原料油的密度大幅增加,饱和烃含量大幅降低,芳烃(主要是双环芳烃)含量大幅增加;随着催化柴油掺炼比例的提高,混合原料油的硫、氮含量逐渐降低,这主要是由于随着催化柴油掺炼比提高,焦化柴油的加工量逐渐减少,而催化柴油的硫、氮含量低于装置原加工的焦化柴油。

表2 混合原料油的主要性质

2.2 主要操作参数

试验期间反应器的主要操作条件见表3。

表3 反应器的主要操作条件

由表3可以看出:随着催化柴油掺炼比例的增大,反应器入口氢油比逐渐增大,主要是由于催化柴油加氢时耗氢量大,使装置的补充氢量大幅增加;R101入口氢分压、氢油体积比均高于设计值(分别为6.4 MPa和500),有利于加氢反应;随着催化柴油掺炼量逐渐增大,R101的入口温度、出口温度、平均反应温度逐渐增大,总温升逐渐减小,主要是由于催化柴油芳烃含量高,增大其掺入比例时,需要提高反应温度以加快加氢反应。

由表3还可以看出,随着催化柴油掺炼比例的增大,R102入口温度、出口温度、平均反应温度均逐渐增大,总温升也逐渐增大,主要原因是催化柴油芳烃含量高,进行芳烃饱和反应时放热量较大。随着催化柴油掺炼比例逐渐提高,为保证柴油产品硫质量分数不大于10 μg/g,R102的平均反应温度由372 ℃逐渐提升至383 ℃,提温幅度较大,最高温度接近催化剂的末期使用温度(390 ℃)。反应温度是加氢反应最重要的调节参数,若装置长时间大比例掺炼催化柴油,使催化剂的可提温空间变小,将大大缩短催化剂使用寿命,影响装置长周期运行。

2.3 主要产品质量

2.3.1柴油产品

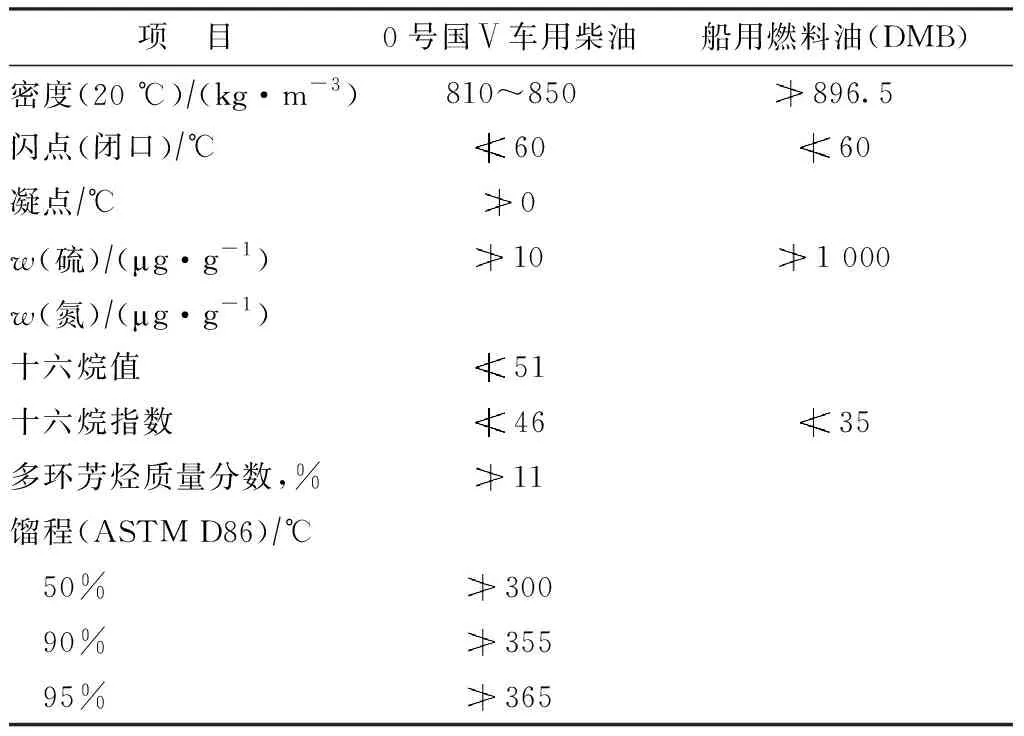

试验期间装置的柴油产品主要性质如表4所示。为与相应标准进行对比,将0号国Ⅴ车用柴油指标[6]和船用燃料油(DMB)的指标[7]列于表5。

表4 柴油产品主要性质

表5 0号国Ⅴ车用柴油和船用燃料油(DMB)的关键指标

从表4~表5可以看出:掺炼催化柴油后通过提高反应温度能够使柴油产品满足国Ⅴ车用柴油硫质量分数不大于10 μg/g的指标要求;在未掺炼催化柴油时,柴油产品各项关键指标均能满足0号国Ⅴ车用柴油质量要求;当催化柴油掺炼比例为10.7%时,柴油产品十六烷值已不达标;继续提高催化柴油掺炼比例至23.3%时,柴油产品的密度、多环芳烃含量超标,此时柴油产品可通过采用添加十六烷值改进剂、同全厂其他加氢装置生产的高品质柴油进行调合等措施达到国Ⅴ车用柴油质量指标要求;继续提高催化柴油掺炼比例,柴油产品的十六烷值不达标,密度、多环芳烃含量超标幅度过大,无法作为全厂国Ⅴ车用柴油产品调合组分,但可作为船用燃料油(DMB)的调合组分。

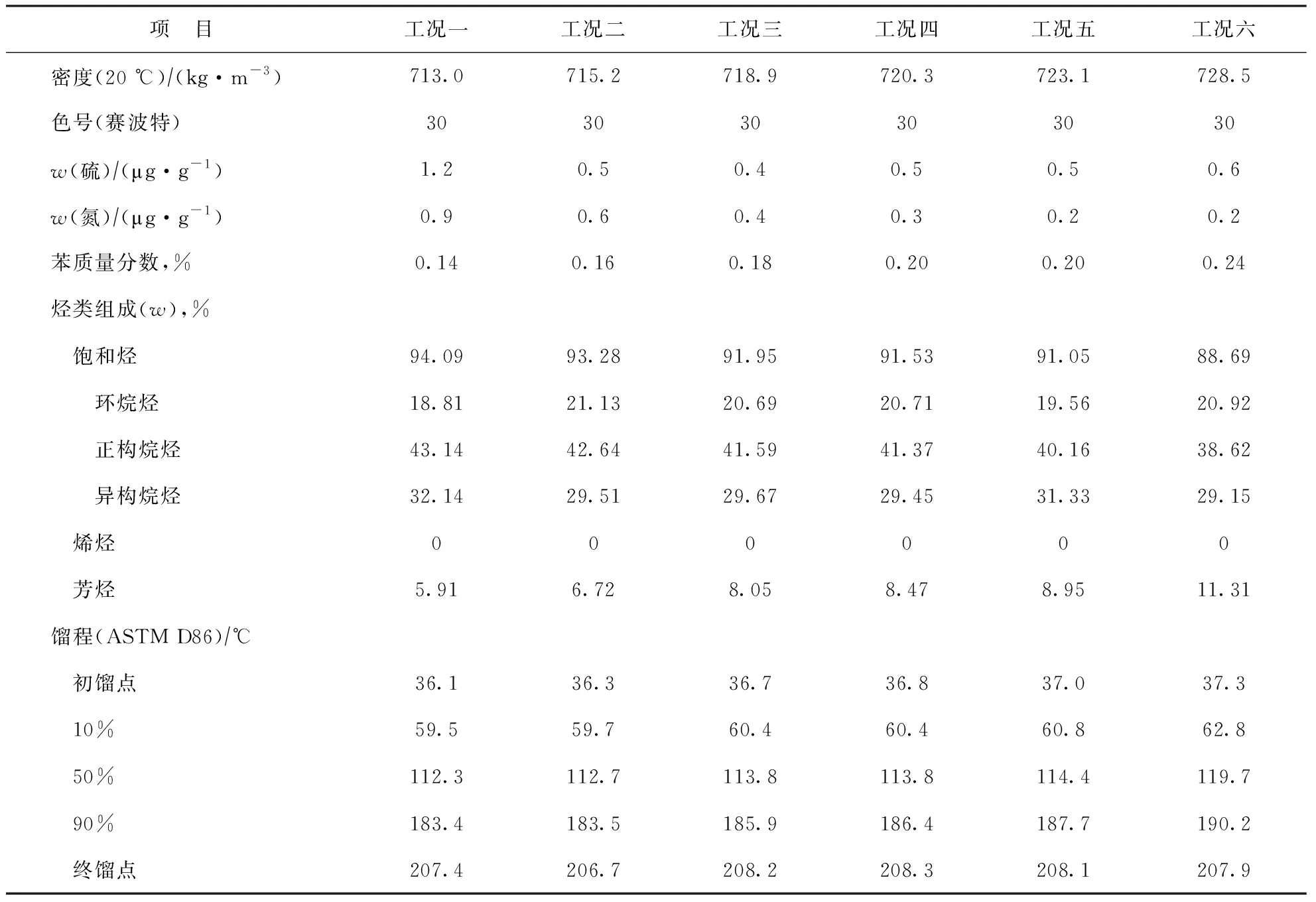

2.3.2石脑油产品

试验期间装置的石脑油产品主要性质如表6所示。由表6可以看出,随着催化柴油掺炼比例的提高,石脑油产品的密度逐渐增大,芳烃含量逐渐增加,硫、氮、烯烃含量均保持在指标范围内,但饱和烃含量逐渐降低,正构烷烃含量逐渐降低,石脑油作为乙烯原料的性质逐渐变差。

表6 石脑油产品分析数据

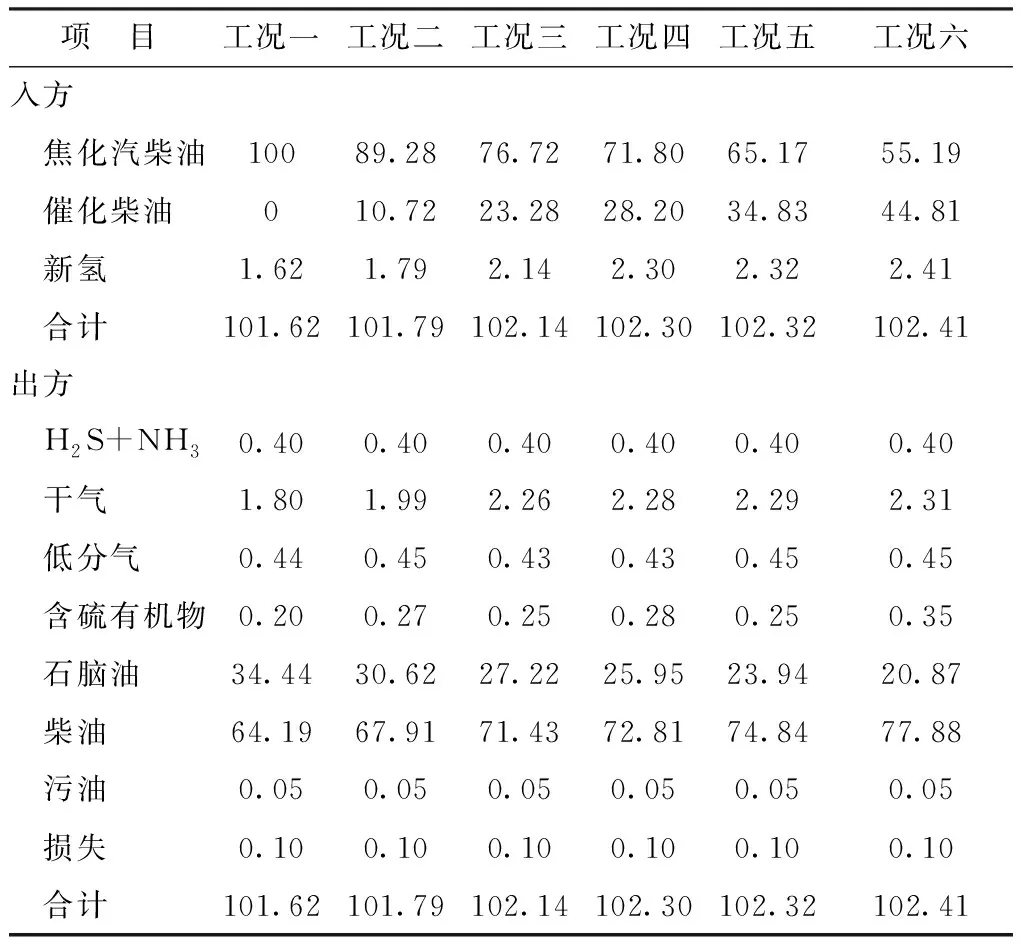

2.4 物料平衡

试验期间装置的物料平衡数据如表7所示。由表7可以看出:随着催化柴油掺炼比例的提高,焦化汽柴油加工量逐渐降低,柴油产品的收率逐渐增加,石脑油收率逐渐减少,干气产率逐渐增加,各主要产品收率的变化主要由原料油组成变化所致;随着催化柴油掺炼比例的提高,装置氢耗逐渐增大,这主要是由于催化柴油芳烃含量高,加氢过程中的氢耗要远大于焦化汽柴油加氢过程。另外,受装置加工负荷限制需考虑掺炼催化柴油后焦化汽柴油物料平衡问题,当催化柴油掺炼比例(w)不大于20%时,可充分利用焦化汽柴油加氢装置剩余加工能力进行加工;继续提高催化柴油掺炼比例则需考虑将部分焦化柴油改至直馏柴油加氢装置进行加工。

表7 物料平衡数据 w,%

2.5 能 耗

试验期间装置的能耗数据如表8所示。由表8可以看出:由于催化柴油芳烃含量高,加氢时反应放热量大,因而装置掺炼催化柴油后燃料气单耗下降明显;当催化柴油掺炼比例为28.2%时,装置总能耗相对较低,为630.76 MJ/t;由于该装置单台新氢压缩机负荷约为30 000 m3/h,当原料中掺入催化柴油后,需要增开一台新氢压缩机,且随着催化柴油掺炼比例的增加,补充氢量大幅增加,导致电耗增加。

表8 能耗数据 MJ/t

3 结 论

(1)焦化汽柴油加氢装置掺炼催化柴油时,随着催化柴油掺炼比例的提高,柴油产品的密度和多环芳烃含量不断增大,十六烷值不断降低。当催化柴油掺炼比例(w)不大于20%时,精制后的柴油产品可通过同全厂其他加氢装置柴油调合生产国Ⅴ标准车用柴油;若继续提高催化柴油掺炼比例,则精制后的柴油产品将不能作为国Ⅴ车用柴油调合组分出厂,但可考虑作为船用燃料油调合组分;精制后的石脑油产品可继续作为乙烯原料,但其性质随着催化柴油掺炼比例的增大而逐渐变差。

(2)焦化汽柴油加氢装置大比例掺炼催化柴油后,反应温度提温幅度较大,会缩短催化剂使用寿命,因此需选择合适的催化柴油掺炼比例,保证装置的长周期运行。另外,可考虑下一个周期重新选择新的催化剂级配体系满足装置大比例加工催化柴油的需求。