DCC工艺技术灵活性及其在化工型炼油厂的应用

2022-07-13谢朝钢

谢 朝 钢

(中国石化石油化工科学研究院,北京 100083)

催化裂解(Deep Catalytic Cracking,简称DCC)是中国石化石油化工科学研究院(简称石科院)开发的重油催化裂化最大量生产丙烯的技术,它采用提升管加密相流化床串联的组合式反应器以及配套研制的改性择形沸石催化剂,以重油为原料直接生产以丙烯为主的目的产物,属国际首创[1]。

目前我国炼油工业面临产能严重过剩、装置开工率低、成品油消费增速放缓、新能源汽车发展迅猛等多重挑战,因此炼油企业的结构调整与转型升级迫在眉睫。DCC技术[2]于1990年首次工业化后,已经在国内外得到广泛应用,最大的1套4.6 Mt/a工业装置已在沙特Rabigh炼化有限公司连续稳定运转12 a。后来根据市场需求,开发了增产丙烯并降低干气和焦炭生成量的增强型催化裂解(DCC-plus)技术[3],也在国内外进行了工业推广,第一套DCC-plus工业装置于2014年在中海油东方石化有限公司建成并投产。DCC及DCC-plus技术在化工型炼油厂建设和炼油企业向化工转型过程中发挥了巨大作用。

以下将简述DCC及DCC-plus工艺技术的特点,详细介绍DCC装置的原料适应性和操作灵活性,以及DCC装置在炼化一体化企业中的地位和作用。

1 工艺技术特点

众所周知,催化裂化是重油转化为汽油和柴油的技术。为了多产丙烯,必须将催化裂化生成的汽油再进一步转化,汽油中的烯烃是丙烯的前身物[4-5]。基于这个丙烯生成的反应机理,在DCC装置设计时,采用了提升管加密相流化床串联的组合式反应器,重油原料在提升管中进行一次裂化反应生成含烯烃的汽油,汽油中的烯烃分子在串联的密相流化床中进一步进行二次裂化反应,生成大量丙烯。与催化裂化装置相比,DCC装置的乙烯产率增加了6.9倍,丙烯产率增加了3.5倍,丁烯产率也增加了81%[6]。

迄今为止,DCC技术已转让建设了国内8套装置、泰国1套装置、沙特1套装置、印度3套装置,典型DCC工业装置原料油性质和烯烃产率列于表1。从表1可见:加工石蜡基重质原料时,丙烯产率可以达到22.91%;加工中间基重质原料时,丙烯产率可以达到18%以上;阿拉伯重质油加氢后作原料时,丙烯产率可以达到19%~22%。

表1 典型DCC工业装置原料油性质及烯烃产率

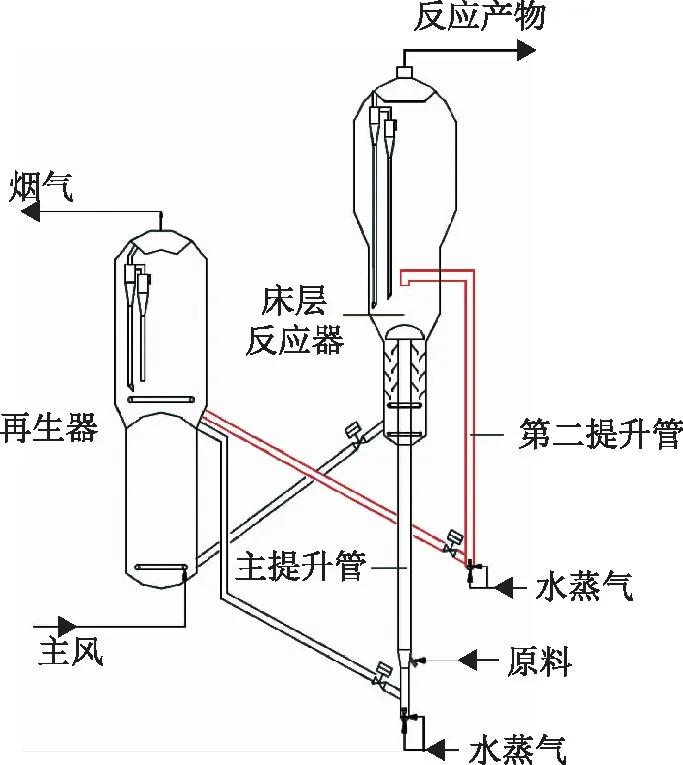

DCC工艺的反应系统由提升管和密相流化床串联反应器构成。由于丙烯是重油一次裂化反应和汽油中烯烃二次裂化反应共同作用的结果,提升管反应器为重油原料一次裂化生成丙烯和丙烯前身物的场所,流化床反应器为汽油中烯烃二次裂化反应的主要场所,二者对反应环境的要求不同,在DCC工艺中无法实现提升管反应器和流化床反应器的分区优化控制,造成干气和焦炭产率较高。因此,对DCC工艺进行了改进,开发出提升管反应器和流化床反应器分区精准控制的DCC-plus工艺,其反应-再生系统结构示意见图1。

图1 DCC-plus反应-再生系统结构示意[12]

DCC-plus工艺与DCC工艺的相同之处为两者均采用提升管加密相流化床串联的反应器型式,不同之处在于DCC-plus工艺增设了第二提升管将再生催化剂引入到流化床反应器。经过改进,DCC-plus工艺可以实现:①改变流化床反应器内的催化剂活性分布,为丙烯前身物二次裂化反应提供更多、更“新鲜”的催化剂;②改变整个反应器的温度梯度分布,从而达到降低提升管入口油剂混合温度和提升管出口温度的目的,减少重油原料的过裂化反应,即通过向流化床反应器内补充热的再生催化剂的技术措施来实现分区精准控制,以满足重质原料的一次裂化反应和汽油馏分的二次裂化反应对催化剂活性和反应环境的不同要求,达到增产丙烯、同时降低干气和焦炭产率的目的。

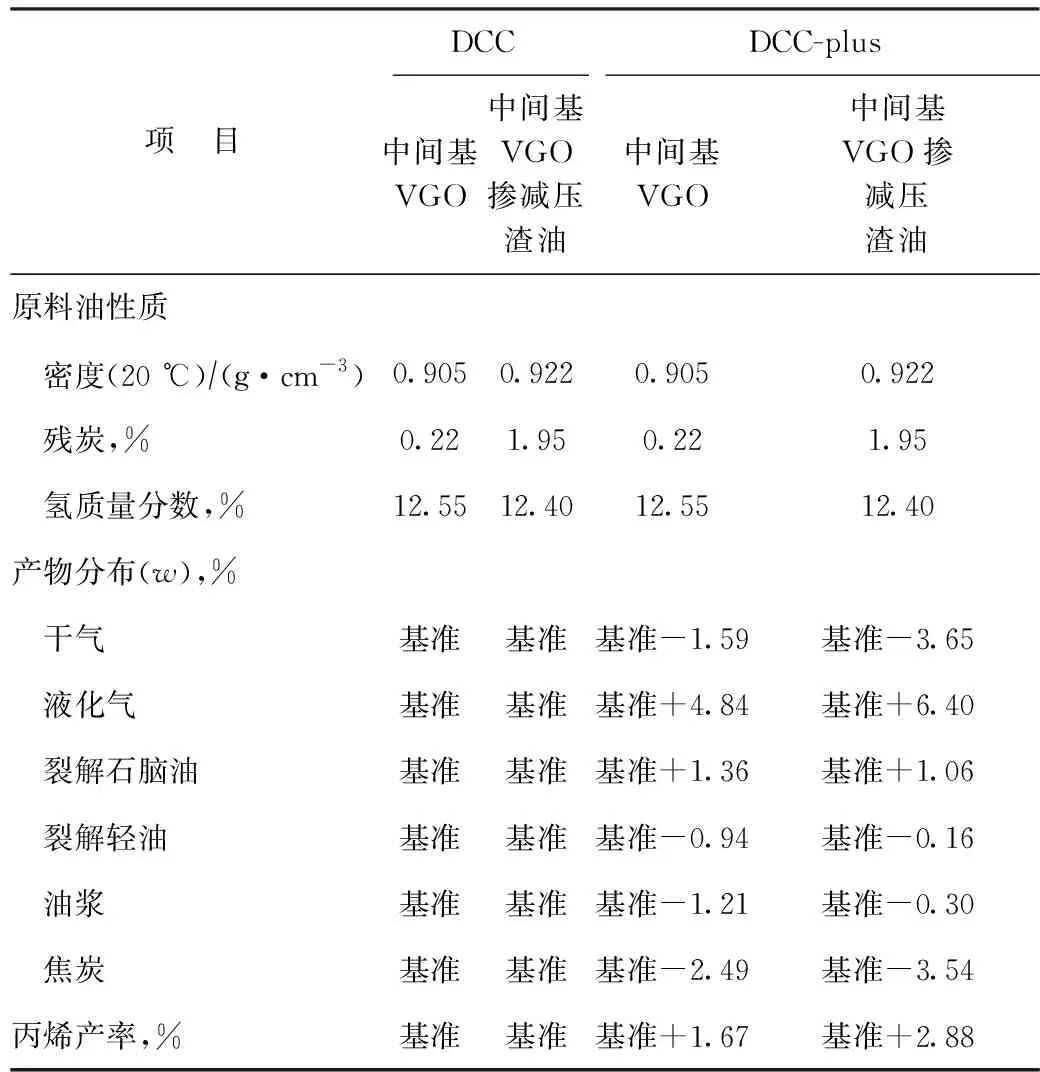

表2为DCC-plus与DCC中型试验结果[12]。从表2可知,无论是加工中间基VGO原料,还是加工中间基VGO掺减压渣油原料,DCC-plus与DCC相比,丙烯产率大幅提高,分别提高了1.67百分点和2.88百分点,而干气和焦炭产率大幅下降,分别下降了4.08百分点和7.19百分点。DCC-plus装置的经济效益明显优于DCC装置。

表2 DCC-plus与DCC中型试验结果[12]

第一套1.2 Mt/a DCC-plus工业装置于2014年2月在中海油东方石化有限公司(简称东方石化)建成并投产,之后中海油大榭石化有限公司(简称大榭石化)2.2 Mt/a、大庆龙油石化有限公司(简称龙油石化)2.3 Mt/a、泰国IRPC公司1.5 Mt/a和印度HRRL公司2.3 Mt/a等大型DCC-plus工业装置相继开工。目前还有1套4.0 Mt/a和1套3.2 Mt/a的DCC-plus装置分别在山东裕龙石化有限公司和大榭石化建设中,另有多套装置正处在可行性研究和设计阶段。

泰国IRPC公司在其0.9 Mt/a DCC装置连续运转20 a后又建设了1套1.5 Mt/a DCC-plus装置,在该企业化工型炼油厂建设中DCC技术起到了关键作用。大榭石化以2.2 Mt/a DCC-plus装置为核心建成了6.0 Mt/a原油加工规模的化工型炼油厂,该装置加工50%常压渣油与50%加氢裂化尾油的混合原料,其乙烯产率达到5.6%,丙烯产率达到21.5%;现在正在扩建成12.0 Mt/a原油加工规模的化工型炼油厂,另建1套3.2 Mt/a DCC-plus装置。同一家企业建设多套DCC装置,表明DCC技术得到了用户的充分认可。

2 原料适应性

由于DCC工艺是在催化裂化反应-再生催化剂连续循环操作模式的基础上开发的,原则上催化裂化装置所能加工的原料都可以在DCC装置加工。但与传统催化裂化技术主要生产汽油和柴油等液体产品不同,DCC技术的主要目的产品是丙烯。丙烯产率的高低,直接关系到DCC装置的经济性,丙烯产率越高,其经济性越好。

一般来说,原料油的氢含量和饱和烃含量越高,其催化裂解的丙烯产率越高。对于不同烃族组成的原料油,其中的链烷烃催化裂解生成丙烯的反应性能最优,环烷烃次之,而芳烃最差。而且,随着链烷烃组分沸点的升高,其转化率增加,丙烯产率也明显增加[13]。将原料油的性质与丙烯产率进行关联,发现不同原料油的丙烯产率与其密度、族组成、氢含量、相对分子质量等性质密切相关[14]。

现有DCC工业装置加工的原料包括:①石蜡基、中间基和环烷基蜡油及其掺渣油和二次加工油的混合油,加工性质最差的辽河蜡油时丙烯产率可以达到15.6%;②石蜡基常压渣油、加氢和不加氢的中间基常压渣油以及加氢的阿拉伯常压渣油,加工大庆常压渣油时丙烯产率最高可以达到24.6%;③重油掺直馏柴油和加氢催化裂化柴油,直馏柴油的掺炼比例最高达到50%,加工60%加氢俄罗斯常压渣油和40%加氢俄罗斯直馏柴油的混合原料时丙烯产率可以达到18.5%。

3 操作灵活性

DCC工业装置在实际生产过程中显示出很大的灵活性,无论是加工原料的调整,还是产品结构的调整,都能很好地适应市场的变化。

中国化工集团下属的沈阳石蜡化工有限公司和大庆中蓝石化有限公司DCC装置的设计原料都为大庆常压渣油,但后来由于大庆油断供就直接加工100%未加氢俄罗斯常压渣油;龙油石化DCC装置的设计原料为加氢常压渣油,但实际加工的是加氢的常压渣油和直馏柴油的混合油,直馏柴油掺炼比例最高达到50%;扬州石化有限责任公司还进行了全原油催化裂解工业试验。

根据市场需求变化和实际生产要求,DCC装置可以在烯烃方案和油品方案之间进行切换操作。表3列出了中国石化济南分公司(济南炼化)和中国石化安庆分公司(安庆石化)DCC装置和东方石化DCC-plus装置操作切换过程中的工业运转数据[8-9,15-16]。从表3可知:与烯烃方案相比,按油品方案操作时,济南炼化的丙烯产率减少31.7%、裂解石脑油产率增加54.1%,安庆石化的丙烯产率减少20.0%、裂解石脑油产率增加37.7%;东方石化前期由于化工装置建设滞后,采用了油品方案操作,后期化工装置建成后恢复了烯烃方案操作,与油品方案相比,烯烃方案操作时丙烯产率增加125.8%、裂解石脑油产率减少37.4%、裂解轻油产率减少20.0%。由此可见,DCC装置的产品分布调整非常灵活,操作弹性比较大。

表3 DCC/DCC-plus装置烯烃方案和油品方案切换操作的工业运转结果

4 化工型炼油厂的应用实例

目前主流化工型炼油厂的流程有3类:第1类以加氢裂化为核心,最大化地为重整装置提供原料,以对二甲苯为主要目的产品,如浙江石油化工有限公司、恒力石化股份有限公司等;第2类以催化裂解为核心,重油直接转化成烯烃,以丙烯为主要目的产品,如大榭石化、东方石化、龙油石化、泰国IRPC公司和沙特Rabigh炼化公司等;第3类是原油直接裂解,如ExxonMobil公司开发的原油蒸汽裂解、Aramco公司开发的原油制化学品以及石科院开发的原油催化裂解等工艺。

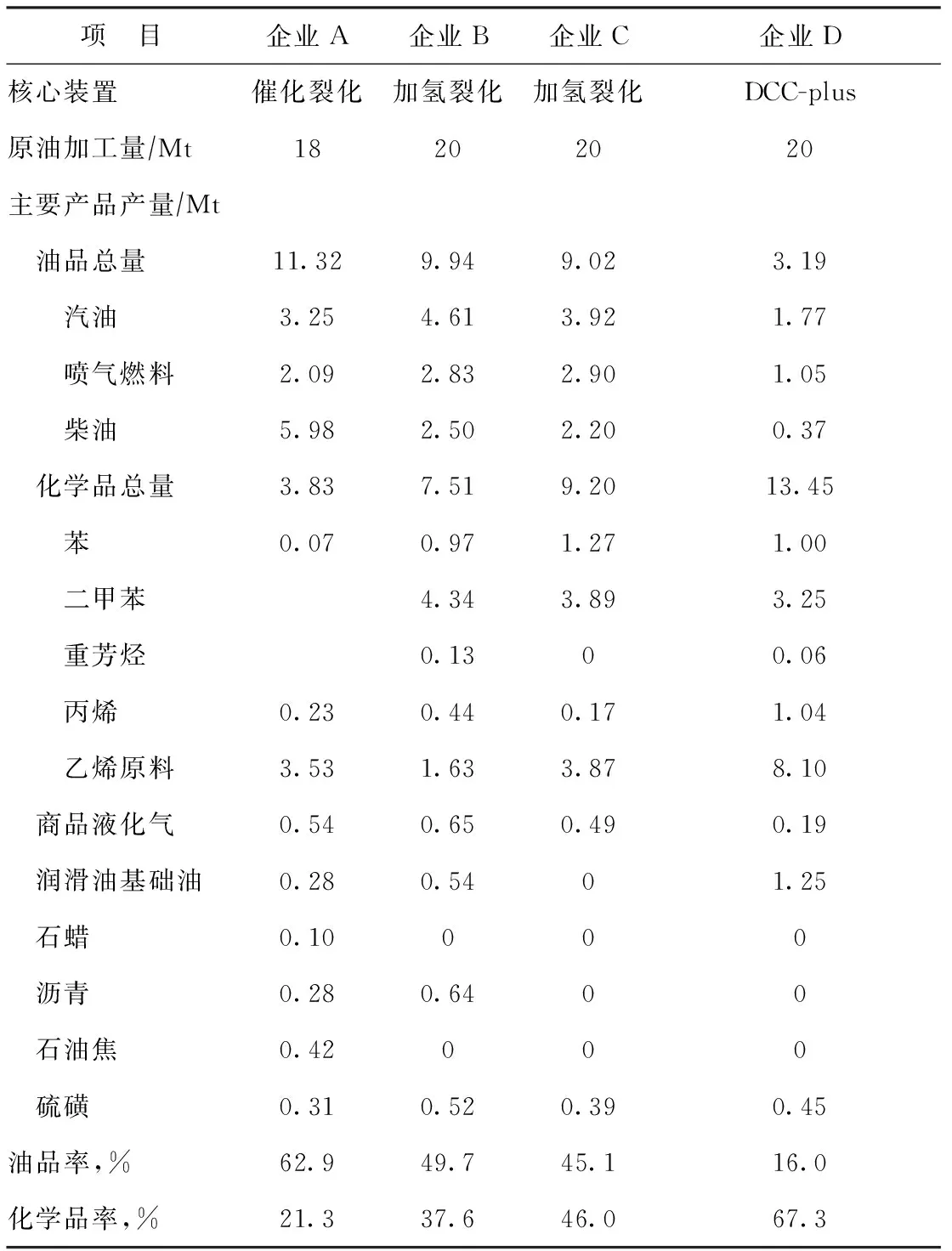

选取4个典型炼化一体化企业炼油装置的产品分布进行对比,结果列于表4。其中,油品率是指汽油、柴油和喷气燃料的总产量占原油加工量的比例,而化学品率是指丙烯、芳烃和乙烯原料的总产量占原油加工量的比例。从表4可知:重油加工以催化裂化为核心时,其油品率达62.9%,而化学品率仅为21.3%;两个以加氢裂化为核心的炼化一体化企业,其油品率分别为49.7%和45.1%,而化学品率分别达到37.6%和46.0%;而重油加工以DCC-plus为核心时,其油品率可以低至16.0%,化学品率可以大幅增加至67.3%。

表4 4个典型炼化一体化企业炼油装置的产品产量对比

上述结果显示出DCC在炼化一体化企业少产油品、增产化学品的特点,说明其在化工型炼油厂建设中能发挥重要作用。据此提出了一个以DCC为核心的全化工型炼油厂流程,如图2所示。其设计原则为:宜烯则烯、有芳则芳、减油增化,通过做大、做优DCC装置,使炼化一体化企业的化学品率达到最大值,甚至不出油品。

图2 以DCC为核心的全化工型炼油厂流程示意

对于国内市场,以DCC为核心的化工型炼油厂流程具有以下优势:①现有炼油厂可以通过对催化裂化装置改造来实现,可以实现存量资产的增值;②可以多产化工原料,且种类丰富,有利于后续化工利用;③走出一条中国特色的非石脑油蒸汽裂解的低成本烯烃生产路线。

5 结 论

(1)在我国炼油能力日益过剩、成品油需求增长放缓、替代能源迅猛发展等多重压力下,减产油品、多产化工原料及化学品是未来炼油厂转型的发展方向。

(2)DCC和DCC-plus技术具有丙烯产率高、原料适应性强、产品调整灵活等特点,大榭石化2.2 Mt/a DCC-plus 装置加工50%常压渣油与50%加氢裂化尾油的混合原料,其乙烯产率达到5.6%,丙烯产率达到21.5%;东方石化DCC-plus装置进行了油品方案和烯烃方案两种生产模式的切换操作,与油品方案相比,烯烃方案操作时丙烯产率增加125.8%,裂解石脑油产率减少37.4%,裂解轻油产率减少20.0%。

(3)DCC及DCC-plus技术在国内外得到工业推广应用,其技术可靠性、原料适应性、操作灵活性以及装置大型化和长周期运转效果都已得到工业验证。

(4)以DCC装置为核心的化工型炼油厂流程,其油品率可以低至16.0%,而化学品率高达67.3%,表明DCC技术是构建新一代全化工型炼油厂具有竞争力的技术选择。