数字交付与工厂运维衔接优化方案研究

2022-07-13孙宝平

孙宝平

(中国石化工程建设有限公司,北京 100101)

近年来,在“工业4.0”和“工业互联网”等理念引领下,全球制造业掀起工厂信息化和智能化高潮,作为流程制造业的代表,石化行业身处其中。石化工厂生态圈中的企业积极参与智能工厂建设并形成共识,应从工厂生命周期的起点就定义好智能工厂,工程建设数字化交付和工厂运维应更紧密、更高效地衔接。本文以数字化交付与智慧工厂互通互联为目标,识别问题并探讨相关解决方案。

1 数字化工厂建设的发展与矛盾

1.1 数字化工厂建设的发展

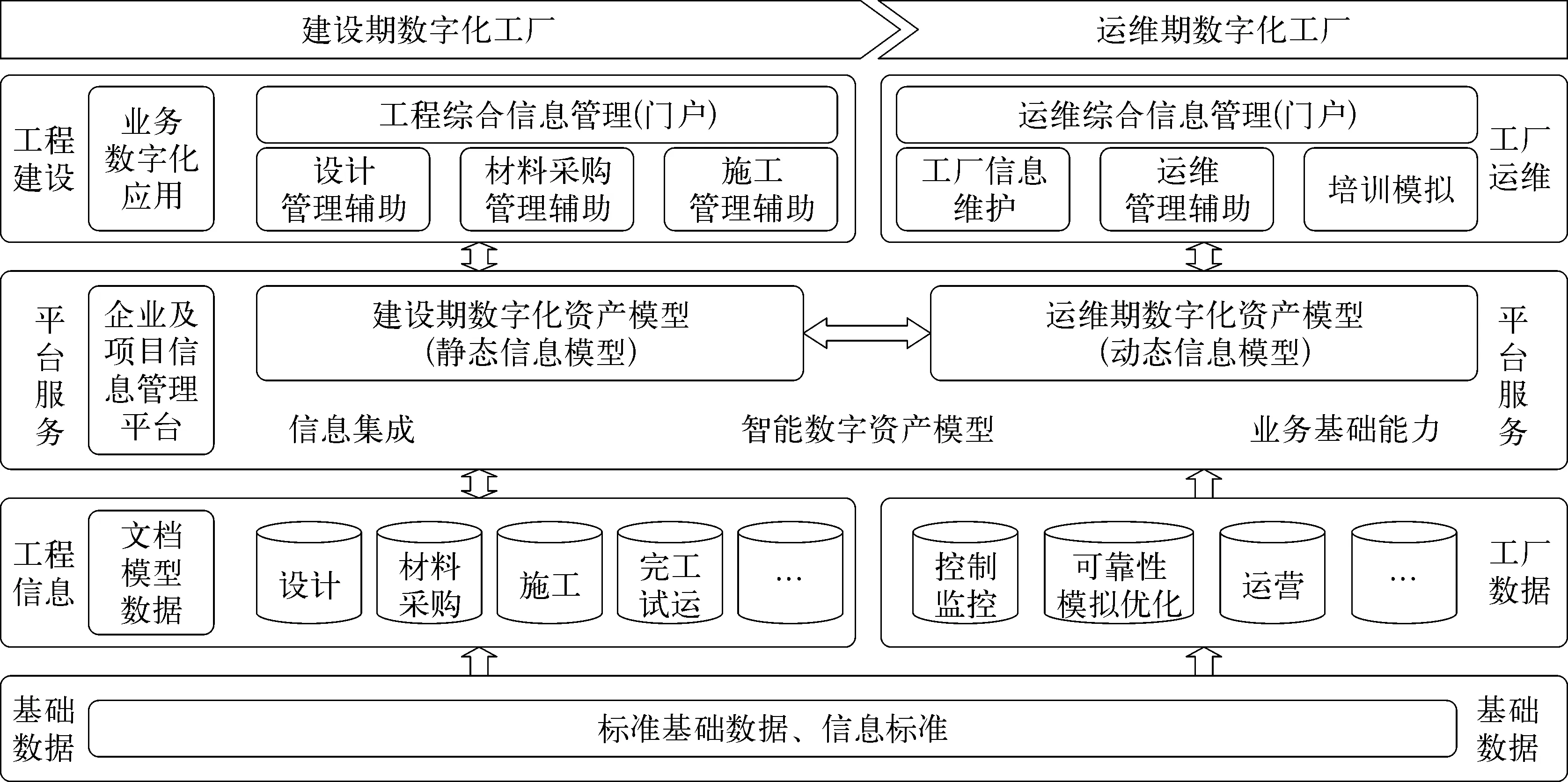

1996年,《数字化生存》[1]一书预言了数字化时代,新一轮科技革命、信息革命引领生产力要素和生产关系转向数字化重构,经济活动逐步走向全面数字化。2011年,美国麻省理工斯隆管理学院第一次提出了数字化转型的概念,此后十年间,“工业4.0”、“工业互联网”以及“中国制造2025”等基于数字化的战略在各国不断出现,工业化与信息化相融合的理念深入人心,并在制造业、物流行业等领域获得了飞速发展。石化行业作为流程制造业的代表,与离散制造业具有明显的区别,工厂数字化、智能化的解决方案更加复杂,更加向工厂生命周期源头延伸,其中工厂建设过程中的数字工厂规划和数字化交付业务是极为重要的一个环节。国际石化公司如埃克森美孚、壳牌、BP等在打造数字化工厂方面不遗余力,与工程服务企业如福陆、德西尼布以及沃利帕森等联合建立数字化工程交付体系和标准,国内石化行业也先后发布了《石油化工工程设计数字化交付标准》[2]及相关实施细则,数字化交付逐步形成框架和统一标准。从工程建设角度定义了核心概念,包括数字化(digitalization)、数字化交付(digital delivery)、数字化工厂(digital plant),其中,数字化工厂定义为“由工程建设阶段产生的数字化静态信息、运行维护阶段产生的数字化动态信息、基于工厂对象的关联关系及信息管理平台构成的综合体”。数字化平台运营商、软件商如西门子、霍尼韦尔、海克斯康、AVEVA等不断提出连接数字化工程与数字化企业的解决方案。对于建设期数字化工厂和运维期数字化工厂的关系[3]如图1所示,该图表达了数字化交付对于数字化工厂的意义和关联关系,其他的数字化交付平台服务商也做了类似的研究[4]。

图1 工程数字化与运维数字化架构设计示意

在实践方面,石油化工企业在建设数字化企业方面做了大量投入。中国石化集团公司早在“十二五”期间在九江石化、镇海炼化、茂名石化、燕山石化开展石化智能工厂试点建设,建成投用了诸多数字管理平台,如炼化一体化全流程优化平台、安全环保监测管理系统、能源管理与优化系统和设备状态监测系统等,这一阶段被称为石化智能工厂(1.0)[5]。在“十三五”期间乃至进入“十四五”后,智能工厂在1.0的基础上不断进阶,各个石化基地均在建设阶段既要布置数字化交付,解决数字化工厂“倒置”于物理工厂之后的问题,也强化了数字化交付数据的利用。孙丽丽[6-7]等提出,数字化交付是从研发和设计源头开始,集成工程建设全过程的大数据库交付,在数字化交付基础上,将物理工厂全部软件、硬件设施用数字化信息进行全方位描述和展示的数字化工厂,提升信息的利用价值,实现信息化与生产过程、工厂经营管理、产供体系、维修维护的深度融合。吴青[8]综合了各方观点,认为进阶的智能炼化企业应具有自动化、数字化、可视化、模型化、集成化、网络化、智能化和绿色化八大特征。

1.2 目前数字化工厂存在的主要问题

从数字化交付到智能工厂建设,各个环节投入很大,对石化行业高质量发展起到了明显的推动作用。但发展过程中也存在一些问题,从国内已有的数字化交付和数字化工厂的案例来看,在数字化建设方面的效益不明显,大数据的价值还没有充分挖掘和体现。问题归纳为如下几点:

1)“信息孤岛”问题。调研发现,各企业智能化建设的侧重点不同[9],有的侧重全厂和装置级的生产管控,有的侧重生产模型与财务模型的联动优化;有的侧重安全生产与应急管理,直至智能化的设备完整性管理。但各个应用之间的壁垒还比较明显,一方面受限制于统一工厂数据库建设和数据前台、中台和后台的整体规划,另一方面受有形的工厂管理部门间的职能划分,智能工厂建设还未发挥对工厂管理的引领作用。

2)“数据成灾”问题。通常工业大数据存在着4V特征[10],即:大规模(volume)、速度快(velocity)、类型多(variety)和价值性(value),在石化领域,随着数字化交付的完善,产生体量庞大的工厂数据库,同时随着智能工厂建设的深入和在线数据监控采集能力的提升,也产生类型多样的实时数据。数字化交付数据和企业生产数据对存储构成一定压力,更主要的是数据分析与应用不足,交付数据和实时数据最终变成了相对“静态”的数据,大数据价值发挥不足。

“信息孤岛”和“数据成灾”问题影响了工厂高质量运维和发展,分析原因,主要为数字化交付和智能工厂建设衔接不够紧密,工程数据和工厂数据交互不足,数据之间缺少一条能够起到串联作用的“线”,通过对国内外已有数字化工厂的相关研究发现,有的集中在工厂全生命周期的前端,研究和总结数字化交付;有的集中在工厂运维阶段,研究和总结数字化工厂运行。二者如何做好衔接和数据交互,相关的研究和实践较少。在该环节上,以设计院为核心的工程服务企业应发挥更大作用。

2 数字化工程与智能工厂的衔接优化方案

2.1 工程阶段建立以数据库为源的“数字继承”

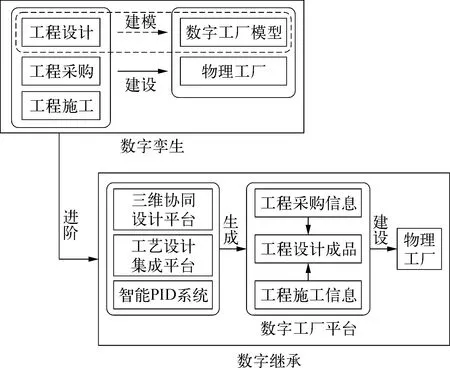

自21世纪以来,国内石化行业各工程设计和总承包企业陆续开展三维协同设计系统,依托三维模型平台开展多专业合作,完成设备布置、管道布置、仪表布置和碰撞检查等工作,在交付二维设计图纸的同时,也提供给业主可参考的三维设计模型,随着参与专业的增多,三维协同设计逐步完善,形成数字工厂模型。2018年《石油化工工程设计数字化交付标准》,进一步助推了数字孪生工厂的诞生。数字工厂现阶段“数字孪生”工厂的本质是数字工厂与物理工厂平行建设,但两个孪生工厂之间,总会存在一定差异,降低了数字工厂的可靠性,因此“数字孪生”并非工厂建设的理想状态,从工程建设的组织上,“数字孪生”向“数字继承”进阶,如图2所示。数字工厂与物理工厂从并行转向顺序诞生,真正做到数据同源,准确的数据才能为未来的工厂应用打好基础。

图2 “数字孪生”向“数字继承”进阶示意

关于数据同源问题,近年在工程设计和总承包企业逐渐得到重视并重点解决,基于集成化设计的数字交付迅速发展,在设计方面,配管等专业三维设计与施工顺序展开比较成熟完善,而下游土建结构安装等专业仍处于发展阶段,采购信息和施工信息与设计信息的关联也处于发展中。施工过程中的材料管理、焊接管理均应始于数据平台,终于物理实体,这些过程管控的资料在工厂运维阶段都将作为检修和质量安全管理的重要依据。比如设备、管道的焊接信息,焊接质量检测点的分布和检测结果,可作为设备管道生命周期管理的重要输入,作为设备完整性管理算法的条件之一。

2.2 提升交付数据应用

数字化交付在解决数据同源的问题后,另一个关键提升方案是,将运行阶段的数据必须或为有价值的正资产。这些数据在运行阶段必须成为有价值的正资产,参与到工厂运维与管理中。从实践看,目前的数字交付物,很大一部分数据没有得到应用,只是“档案数据”,这些“档案数据”要么没有找到应用场景,要么处于在数字化交付数据库的底层,不便于检索应用。工程数据库从“数据”到“应用”的转化路径,是将数字化交付衔接起来的最佳方案。数字化交付工程交付数据库到工厂运维应用转化流程如图3所示。

图3 数字化交付工程数据库到工厂运维应用转化示意

在应用场景方面,除工艺仪表数据在生产运维平台上(DCS、LIMS、SIS、PIMS等)得到较好应用外,尚应发挥三维模型工厂和采购施工全过程数据的价值。其中,三维模型工厂在已有监控、培训等应用的基础上,作为在线作业票管理、设备、管道、阀门、模拟维修管理等应用的基础,以在线实时培训、事前培训降低现场作业安全风险,通过在线审批、系统标记增强部门间、班组间协同合作,提高工厂安全生产管理水平。而采购施工等建设全过程数据,应在备品备件调用、补充和包括腐蚀监测在内的设备、管道完整性管理等方面发挥作用。用于工厂运维的数字化交付数据越多,越能够提升数字化交付水平,还能够促进工厂一体化数字管理水平,有效治理“信息孤岛、数据成灾”等问题。对于从工程数据到工厂应用的衔接,重要课题是应用数据到工程数据的反馈,一方面是运维数据对工程数据的更新、修正和补充,另一方面是通过物联网手段将现场监测数据抓回运维系统,再反馈给工程数据库,始终保持底层数据库的准确,拥有全面高质量的大数据,是智慧工厂的基础。

2.3 提高工程数据反馈率

当数字化工厂交付后,数据信息从工程公司流向石化工厂,但信息仅在工程公司与工厂之间进行了一次单向流动,并不能发挥数字化交付的全部价值。对于不少企业来说,工厂或装置投入运行后,即形成一个相对封闭的运维系统,在运行过程中,所做的经常性的装置优化,性能调整、PID整定等,依靠于工厂工艺、仪表专家和操作技术人员的经验,或者依靠企业集团的专家体系[11],企业与设计院的互动不多,工厂生产过程中一些不适用的控制参数渐渐脱离自动控制,装置自动控制率降低,装置效能优化只局限于局部优化。建议在工厂建设阶段就考虑接口预留,工厂运行阶段向工程服务企业反馈装置生产信息,由此,前建设阶段的工艺、仪表、设备等设计和计算后续都可以进行再优化,远程诊断,从工程到工厂数据流动如图4所示。

图4 从工程建设到工厂实际数据流动示意

3 工程服务企业的改进提升

从数字化工程到数字化工厂,所需的改进和跨越不少,从建设方、工程服务方,到数字化平台服务商,都扮演着重要角色。对于工程设计、工程总承包企业来说,由于承担着为工厂打造优质基因,为工厂赋予数字化生命力的角色,在数字化链条上所做的改进提升工作尤为重要。

3.1 数字化交付优先的工程交付体系

目前,工程设计企业和总承包企业在数字化交付方面已基本成熟,为推动数字化交付走向深入,形成更准确、更集成的数字交付物,有如下建议:

1)从交付标准建设入手,使其参与建立数字交付物优先的交付体系。数据库交付、三维交付优先于纸介纸交付和二维交付,对于设计方,设备管道钢结构制造加工方和现场施工方,均以三维交付物为实施依据,在三维平台上集成各阶段工作,确保数字交付物为唯一数据源。

2)研究交付物的开放性。创造条件为企业对运维数据向工程数据进行更新、反馈,设计开放、便捷和操作性强的数据界面。

3)需研究交付物的技术秘密保护和知识产权共享,使工厂在应用数字化交付成果时,工程服务企业的权益得到保护。

3.2 交付平台和智能工厂运维平台的应用

目前,工程服务企业在工厂设计建设过程承担了数字化拿总和数字化交付职责,而全厂运维系统的建设通常由第三方服务商规划和建设,二者缺乏统筹,造成衔接不畅。建议如下几方面:

1)负责数字化拿总和交付的设计、总承包企业,应发挥自身对工厂数据和运维深入了解的优势,负责统筹企业运维平台规划和建设,使得工程阶段的原生的静态数据,在工程运维阶段得到更全面应用。

2)以数字化交付为数据后台,构建数据量适宜的数据中台和针对性强的数据前台,识别不同类型的交付信息判别并分类,面向不同智能的工厂用户,定义数据标签的展开和折叠方案,在数据中台的支撑下,定制数据前台,使得交付数据应用更加便捷。

3.3 在线设计回访和远程诊断

1)工程设计和总承包企业应深化与工厂的合作,将工程交付后相对封闭的工厂,优化调整并延伸为工程服务企业对交付工厂和装置的全面在线回访和在线诊断,通过回访和诊断共享专家资源,为企业创造价值,积累经验,不断提升设计水平,实现数据驱动下的共赢。

2)工程服务企业应考虑将在线回访、在线诊断与工程设计、总承包打包,提高附加值,降低工厂运维阶段的二次投入。以一揽子服务为基础,布置数据交换的软件接口和通信接口,做好规划。工程总承包企业获得工厂运行数据,开展二次优化并且多次迭代,拓展了业务范围。将迅速提高工程水平,成为咨询和工程一体的工程企业。

4 结束语

本文在研究调研的基础上,分析了石化工厂建设的数字化交付和智能运维发展中存在的问题,重点研究数字交付与运维的衔接方案,工程服务企业的服务不应止于交付,而是贯穿于工厂全生命周期,打造更具技术含量的数字服务价值链,为石化企业高质量发展做出贡献。