关于加强立式金属储罐内部隔板稳定性的研究

2022-07-13高国栋

高国栋

中化二建集团有限公司 山西太原 030021

储罐作为一种基础的存储设备,在石油、化工、医药、食品、水处理等诸多行业中广泛应用,其中立式金属储罐在石化行业中多用作常压储存设备,用以存放原油、汽油、润滑油等油品,芳烃、酸碱、醇类等化学物质,以及公用系统中脱盐水、低温水、消防水等水处理的各类介质。其凭借成熟的设计方法和施工技术,在各行业中发展迅速。随着技术水平的进步,及生产工艺的需求,内置隔板型立式金属储罐设计逐渐增多。这种结构形式实现了两种不同的物料或是不同工况下的同种介质存放在同一个储存容器中,从而达到了节约容器材料,简化工艺流程,减少设备占地面积,节约资金投入的目的。

由于现有各类储罐设计标准中对这种内置隔板强度的计算并无明确计算准则,多采用经验类比方法进行设计,通过有限元等模拟分析软件进行验证。在实际的生产运行过程中会发生隔板失稳的状况,影响正常生产运行,造成安全隐患。这种立式储罐内部隔板失稳规模将其包括隔板变形和隔板与罐体焊缝开裂两种情况。以下结合工程中实际发生的案例对这两种失稳状况的形成原因进行详细探究,并对其结构的加强措施予以阐述。

1 立式储罐内部隔板失稳原因探究

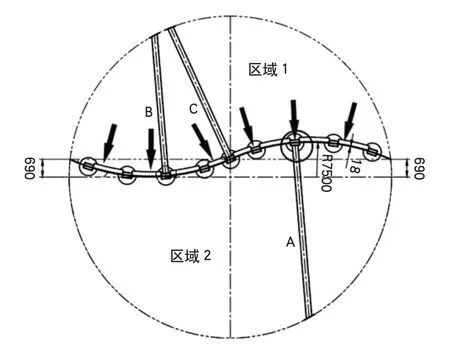

1.1 隔板发生变形

某石化装置低温冷冻水储罐为立式拱顶钢制储罐,直径12.6m,高14.6m,内部中心位置设S 形隔板,隔板高度为12m,设计最高液位11.5m。在运行过程中,内部隔板发生变形,局部倾倒,并连带造成罐壁板部分变形,装置紧急进行停车。经对当时储罐运行工况进行调查分析,在事故发生时隔板一侧无液位,另一侧液位约为6m。储罐经修复,并加固处理后继续投入使用。详见图1。

图1 储罐内部隔板局部倾倒及罐壁板部分变形

造成此类中间隔板失稳发生变形的原因,就是由于单侧液位过高,另一侧无液体平衡。根据储罐当时的运行工况,对中间进行受力分析(图2),区域1 内液位较高,内部液体对隔板产生指向区域2 侧的压力,致使隔板内凹弧形区域中心受力集中,该处隔板抗变形能力最为薄弱,超出钢材抗弯曲变形的强度,使其向外产生径向位移。且通过实际观测,区域2 内的隔板支撑杆件A 设置为槽钢,规格较小,对隔板的支撑能力差,不足以抵抗此处隔板的变形力,因而发生弯折现象。

图2 储罐受力分析示意图

这种隔板变形现象反映出该储罐设计对内部隔板单侧受力工况的考虑不足,隔板结构刚度不足,隔板拉杆部件设置较少且材料选型偏小。要保证其稳定性,必须提高结构的整体刚度,对隔板采取有效的加固措施。

1.2 隔板与罐体焊缝开裂

隔板的失稳现象除了隔板自身发生的变形,还存在隔板与底板、壁板间角焊缝的局部开裂。某化工装置氨水储罐为立式拱顶钢制储罐,直径11.3m,高7.8m,内部的横竖两道隔板将储罐分割成三个区域,隔板高度为6m。在检修清理储罐中发现A、B 区域之间隔板与底板角焊缝有约20cm 长的开裂现象,该位置下方底板伴有轻微内凹变形(图3)。经过分析认为,由于长期运行使储罐下方基础发生不均匀沉降,A、B 区域底板与基础之间出现空隙,从而使该区域底板随着液位的变化出现应力的频繁变化而引起变形。该储罐选型为不锈钢材质,隔板厚度为6mm,与罐底板直接通过角焊缝进行焊接,在受到拉应力较大的情况下出现焊缝拉裂。此案例隔板结构的强度并非其结构失稳的主要原因,但也凸显出了其受力较大的薄弱位置。在对储罐基础局部进行喷射注浆修复的同时,也对隔板与底板之间的连接结构进行了加强。

图3 某氨水储罐的隔板与罐体焊缝开裂

2 内部隔板加强措施

结合现场实例对内置隔板型立式金属储罐内部隔板失稳状况的分析可知,隔板结构自身的整体强度是保证其稳定性的重要原因之一,加强隔板自身结构强度可以有效提高稳定性。通过对其在运行过程中受力情况的判断,结合国内专家对储罐内隔板载荷有限元分析的成果,以及现场修复加固实例的经验推广,对隔板结构的加强措施主要包括优化隔板形式,增加隔板横向加强筋,加固隔板与壁板、底板间的连接焊缝,以及增强隔板两侧的拉撑结构四种措施。

2.1 优化隔板形式

在现有内置隔板设计中通常采用直隔板、圆弧形隔板和S 形隔板三种形式。其中直隔板结构简单,但受力情况较差;弧形隔板通过圆弧板中心的竖直固定管提升整个隔板结构的刚度,同时改善了作用于隔板的应力,减小了应力作用下产生的位移;S 形隔板是由多个圆弧形设计叠加组合而成,受力情况更优于前两种形式,且其圆弧数量越多,在相同应力作用下的位移量越小。综合考虑材料用量、加工难度,以及制作过程的质量控制,多S 形隔板不利于加工制造。详见图4。

图4 内置隔板传统设计形式和优化后的单S 形隔板

综合各方面因素,采用经过优化加强后的单S 形隔板,在隔板的中心及弧板上设置加强立柱,也可满足其受力特征,保证运行安全。立柱的数量应根据隔板的长度确定,加强立柱可采用槽钢或是从中部破开的无缝钢管,分别对称焊接在隔板两侧。加强立柱可以极大地增加隔板在竖直方向的整体刚度,与隔板间的焊缝应采用连续焊,同时做好防变形措施,焊接完成后还要对所有焊缝进行表面无损检测。

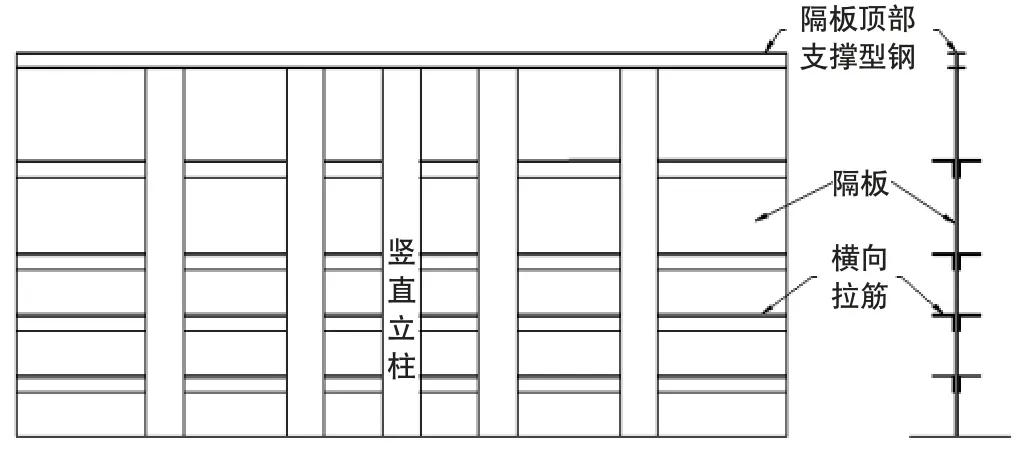

2.2 增加隔板横向加强筋

隔板的横向刚度也需要采取措施进行加强,如图1 的隔板事故最先发生变形的是S 形内凹圆弧段的位置。在液体静压力的作用下,该段圆弧隔板被迫向外撑圆产生较大位移,带动整个隔板发生侧倾。加强筋的做法,可以提高所在部位的抗弯曲变形的能力,从而增加结构的稳定性。

根据流体力学知识,流体静压力在其自身重力的作用下,对隔板产生的载荷随物料液位深度的增加而呈现梯度增大的趋势。隔板在单侧存放物料的情况下,下部受力要大于上部,在进行横向加强筋的布置时自上而下应逐步缩小其间距。横向加强筋的尺寸应与竖向立柱的径向高度相近,材料的选择可以使用同材质的钢板、角钢、槽钢等。比较而言,钢板的下料加工难度较大,且在切割及焊接过程中易变形,所以结合储罐自身重量考虑,使用角钢进行横向拉筋加强较为合适,

以隔板弯曲半径相同的曲率对角钢进行卷弧加工,根据隔板竖直加强立柱间的弧长进行下料,在隔板两侧同一高度位置与隔板采取间断焊的方式进行焊接。横向拉筋与竖直立柱间必须进行满焊,使两者结合成一个稳定的框架结构。

2.3 加固隔板与壁板、底板间的连接焊缝

隔板与储罐本体的连接(图5),即隔板作为一种单片结构保持直立,依靠的是隔板与罐底板、壁板之间的焊接连接,与储罐形成一个整体将作用力向下传递。在实际使用过程中,隔板焊缝长期受到物料静压力作用和双向的介质腐蚀,会增加焊缝裂纹风险,导致两侧液体渗漏,造成损失。对隔板与壁板、底板间的连接焊缝采取一定的加固措施,可以有效降低这种风险,延长设备的使用寿命。针对两种焊缝位置的不同提出两种加固措施:隔板与壁板间的连接焊缝;隔板与底板间的连接焊缝。

图5 隔板与储罐本体的连接

2.3.1 隔板与壁板间的连接焊缝

S 形隔板的弧板与罐壁板连接存在夹角,在小角度侧增加焊接竖向钢板作为支撑(位置如图6 所示),使壁板、隔板与支撑板之间形成一个三角形结构,使其结构的稳定性得到提升。支撑板厚度应与隔板及壁板材料厚度相近,与壁板、隔板的焊缝使用间断焊。

图6 隔板与壁板间的连接

2.3.2 隔板与底板间的连接焊缝

在隔板底部与罐底板连接焊缝两侧焊接角钢可以对该位置的焊缝起到一定的加强作用。角钢厚度的选择应小于隔板厚度,与底板、隔板具体做法如图7 所示,在作业过程需注意焊接操作的顺序避免底板产生焊接变形。

图7 隔板与罐底板的连接

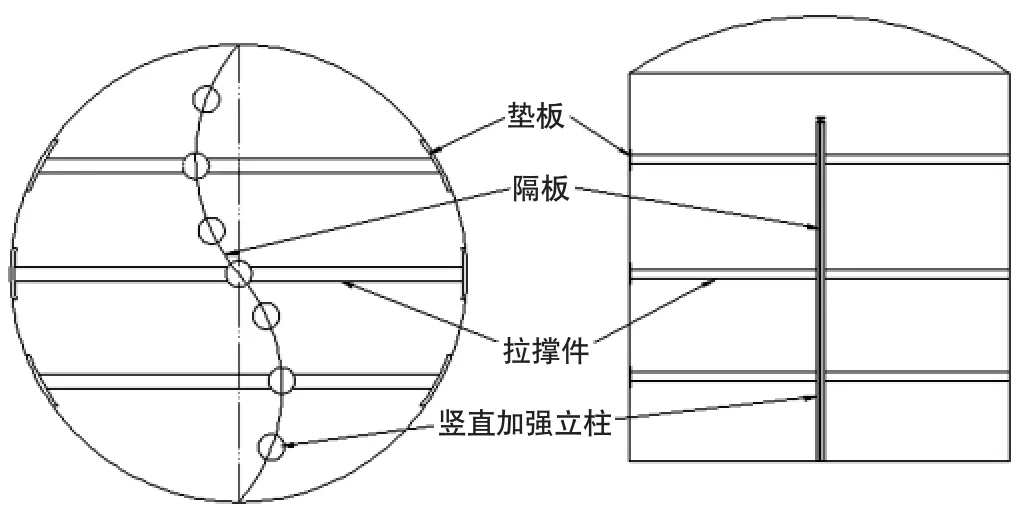

2.4 增强隔板两侧的拉撑结构

将隔板与罐壁板之间的作用力进行分散,在隔板两侧对称布置拉撑结构与罐壁板连接,也可以对隔板结构整体刚度加强(图8)。在物料单侧分布的情况下,物料侧拉撑结构跟随隔板结构产生侧向拉应力,空侧拉撑结构受压将作用力传递至储罐罐壁,与物料对物料侧罐壁产生的外压力相平衡,使储罐整体结构保持稳定。

图8 增强隔板两侧的拉撑结构

以S 形隔板为例,在S 形隔板中心、两个圆弧段的竖直加强立柱,与罐壁板之间的空间,在隔板的上部、中部、下部分别焊接拉撑构件,其与竖直加强立柱、罐壁板均为满焊,同时,为了不影响罐壁板的强度,避免壁板变形,在壁板与拉撑件之间加焊垫板。拉撑件通常选择适当截面的槽钢或无缝钢管,这样既起到加强结构稳定的作用,又避免了由于构件自身重量过大增加罐壁板受力。

针对隔板结构稳定性的加固措施共有以上四种方案,施工现场可根据储罐内隔板设计结构的不同,以及生产运行工况的差异,分析其强度薄弱区域,因地制宜,与设计、业主沟通后,采用适当方法进行加固。

3 结论

随着现代工业中内置隔板型立式金属储罐的广泛应用,其使用要求也日趋严格。为了保证正常的运行质量和生产安全,对其内部隔板稳定性的要求日益提高。造成隔板结构失去稳定性的主要原因是结构的整体强度不足。通过工程实例分析认为,采取正确的加固措施,可以提高隔板结构的强度,降低储罐的安全隐患,延长使用寿命,从而为内置隔板型立式金属储罐安全可靠的运行提供保证。在类似储罐施工过程中,在图纸会审阶段,可以提出修改意见,征得业主、设计同意后实施。