硫铁矿尾矿矿渣改良混凝土力学性质与耐久性

2022-07-13冯卡王馨语

冯卡 ,王馨语

(1. 北京交通职业技术学院,北京 102200;2. 信阳职业技术学院 建筑工程学院,河南 信阳 464000)

在我国西南大部分地区都有硫铁矿资源,而该地区硫铁矿资源的硫铁矿品位相对中南和华东地区的品位要低,且矿石中的含硫量超过了15%,但是该地区的硫铁矿资源相对集中,且类型主要以煤系沉积型为主[1]。经过检测可知,在黔北以及川南地区的硫铁矿矿石的主要矿物成分为高岭石、硫铁矿、黄铜矿和金红石等,故在硫铁矿副产硫精砂和硫磺时,由于技术和工艺流程的原因往往会产生大量的高岭石黏土尾矿,与东北地区尾矿的堆积处理方法不同,由于该地区地下溶洞较多,往往将高岭石黏土尾矿填充在地下溶洞中,当遇到地下暗河或者与地下水资源丰富的溶洞时,该尾矿会严重影响河流的流向以及对地下生态环境造成严重的污染,进而影响到地表水资源的污染和地表动植物的生长[2];同时,采用硫铁矿尾矿进行高温煅烧和提炼产物时,最终的铁矿烧渣中也富含三氧化二铁和二氧化硅等氧化废弃物,将其堆积在固定地方时会占用大量的土地,大风天气下的扬尘以及废弃物会造成土地的硫化,对周围的生态环境造成严重的危害。因此,需要对硫铁矿尾矿矿渣进行二次利用,避免其处理不当而引起的环境污染[3]。

为了有效地利用硫铁矿尾矿矿渣,可以将该矿渣与盐酸溶液相互反应,将矿渣中残留的铁离子与氯离子结合得到一种高效的净水剂[4],或者是将矿渣与硫酸铵和氢氧化钠溶液进行反应,进而制备氧化铝和铁红等物质[5],或者是将这种尾矿矿渣作为制备导电材料的原材料[6],或者将其与粘结剂和填充剂等物质混合作为一种新型的涂料[7]。而硫铁矿尾矿矿渣中含有二氧化硅和三氧化二铝等物质,将其作为制备混凝土的原材料,不仅解决了矿渣的堆放和污染环境的问题,也可以有效地提升混凝土的施工性、力学特性以及耐久性,同时,也减少了天然河砂和石子的用量,进而有效地减少了水土流失等问题。

因此,本文对于黔北地区的硫铁矿尾矿矿渣进行物相和矿物成分的分析,采用硫铁矿尾矿矿渣制备改良的混凝土,并对其力学性质和耐久性进行研究,进而探究了该改良混凝土的路用性能。

1 混凝土原材料

1.1 硫铁矿尾矿矿渣的性质

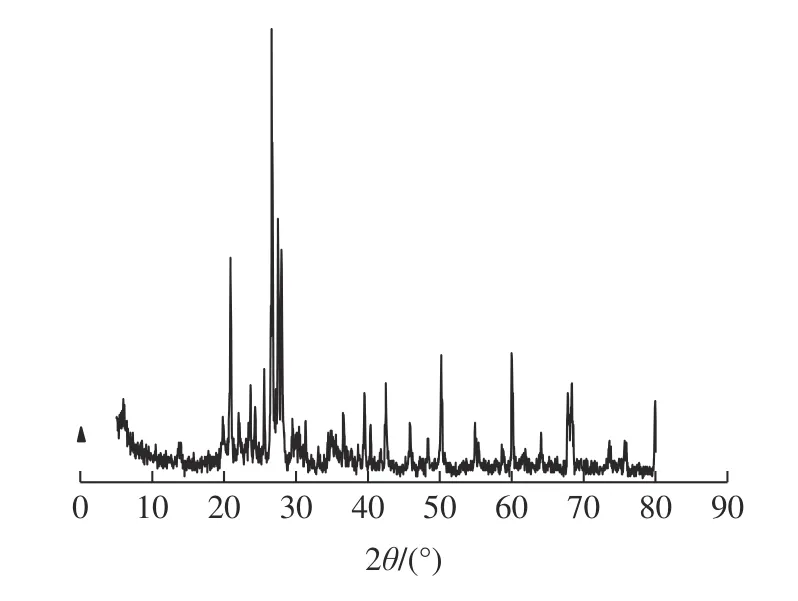

黔北地区硫铁矿矿渣的矿物成分X 衍射图和成分分析结果,分别见图1 和表1。

图1 硫铁矿尾矿矿渣的XRDFig.1 XRD pattern of pyrite tailings slag

表1 黔北地区硫铁矿尾矿矿渣矿物成分/%Table 1 Mineral composition of pyrite tailings slag

从图1 可以看出,硫铁矿尾矿矿渣主要矿物成分为硅的氧化物、三氧化二铁和三氧化二铝等,并且有少量残留的硫化物,而矿渣中铁主要以赤铁矿和锐钛矿的形式存在。

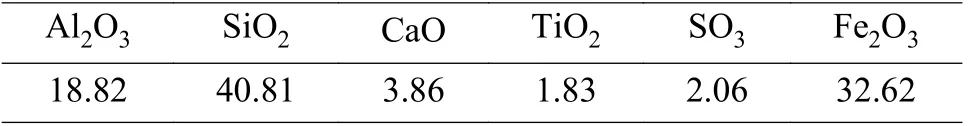

选取孔径为(20、10、5、2、1、0.5、0.25和0.075)mm 八种不同孔径的筛子对硫铁矿矿渣进行筛分实验,并绘制出硫铁矿尾矿的粒度级配曲线(见图2)。

图2 硫铁矿矿渣的粒度分布级配曲线Fig.2 Size distribution curve of pyrite slag

计算硫铁矿矿渣的不均匀系数和曲率系数分别为Cu=121.194 和Cc=2.64,根据规范要求可知硫铁矿尾矿矿渣的不均匀系数和曲率系数满足Cu>5及Cc=1~3,故本文所取硫铁矿矿渣的级配良好。

1.2 其他混凝土所用原材料的性质

水泥选取河南信阳水泥厂生产的普通硅酸盐水泥PO 32.5,初凝时间为1.06 h,终凝时间为4.20 h,烧失量2.52%,细度3.31%(细度一般表示为材料粒径的粗细程度及类别的指标,当材料的细度越大,表示该材料的粒径越大);粉煤灰取自河南信阳电厂,其主要组成成分为SiO2、CaO、SO3、Fe2O3和含水量0.14/%,烧失量3.48%,细度90.62%;发气剂为金属铝粉,其细度为1.75%、活性铝为93.5/%、无团粒;作为粗细集料的砂和石子就近取材,砂为中砂,石子为当地煤矿巷道的煤矸石,经过破碎处理后的级配石子,中砂采用细度为2.52,表观密度2653 kg/m3的河砂,石子的颗粒粒径在5~15 mm 之间。

2 改良混凝土凝结时间特性

2.1 实验方案

凝结时间的测试:根据规范GB/T 1346—2011 中的方法,对不同掺量硫铁矿尾矿矿渣取代粗骨料石子后的改良混凝土初凝时间以及终凝时间进行测定,进而为以后的改良混凝土的运输和搅拌等提供实验依据。

2.2 结果分析

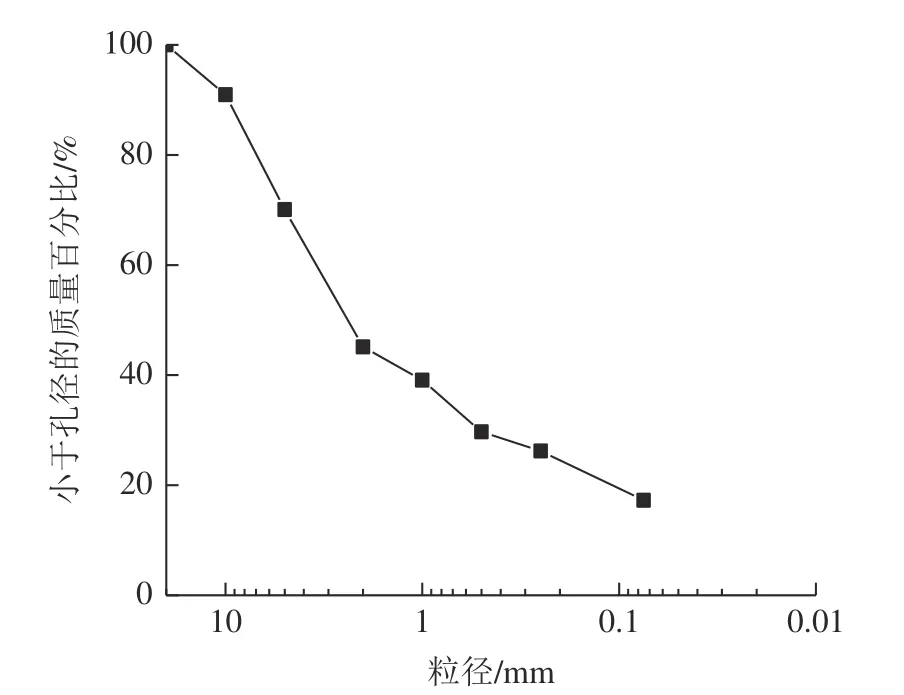

由凝结时间测试结果可以得到不同硫铁矿尾矿矿渣掺量混凝土的初凝和终凝时间,并绘制出不同硫铁矿尾矿矿渣掺量混凝土的初凝和终凝时间的变化曲线见图3。

由图3 可知,随着硫铁矿尾矿矿渣掺量的增大,混凝土砂浆的初凝时间在掺量为0~20%之间,几乎呈现出水平增大趋势,混凝土砂浆的初凝时间在掺量为20%以后才呈现出明显的增大趋势,但是混凝土砂浆的初凝时间在掺量为40%和50%时,变化曲线的增长速率又出现了下降变化趋势;而硫铁矿尾矿矿渣掺量在0~20%之间时,虽然混凝土砂浆的终凝时间也呈现出近似水平增大趋势,但是混凝土砂浆的终凝时间在掺量为20%以后,变化曲线的呈现出稳定增大的变化趋势,这主要是由于本文所采用的硫铁矿尾矿矿渣的活性要小于纯高岭石矿物的活性,当硫铁矿尾矿矿渣掺量不断增大使得改良混凝土中的水泥颗粒与自由水的接触面积减少,进而延长了改良混凝土的凝结时间。

图3 混凝土的初凝和终凝时间与其渗量关系的变化曲线Fig.3 Change curves of initial setting and final setting time of concrete

3 改良混凝土抗压强度研究

3.1 实验方案

抗压强度的测试:根据规范GB 50081—2005 中的方法,将改良混凝土制备成(100×100×100)mm 标准正方形试样,采用30 t 微机控制电子万能实验机对试样进行压缩实验,以对改良后的混凝土进行抗压强度测试。其中,轴向压力的施加速率设置为0.5 mm/min,直至混凝土试样变形破坏为止,然后将轴向压力卸载,取下破坏后的混凝土试样进行编号保存。每一组抗压强度实验对三个试样进行测试,以保证实验数据的准确性,且硫铁矿尾矿矿渣掺量也分别取0%、10%、20%、30%、40% 和50% 六种,混凝土的水灰比取0.30、0.35、0.40、0.45、0.50 和0.55 六种,来分析不同硫铁矿尾矿矿渣掺量和不同水灰比对硫铁矿尾矿矿渣改良混凝土抗压强度的影响规律。

3.2 结果分析

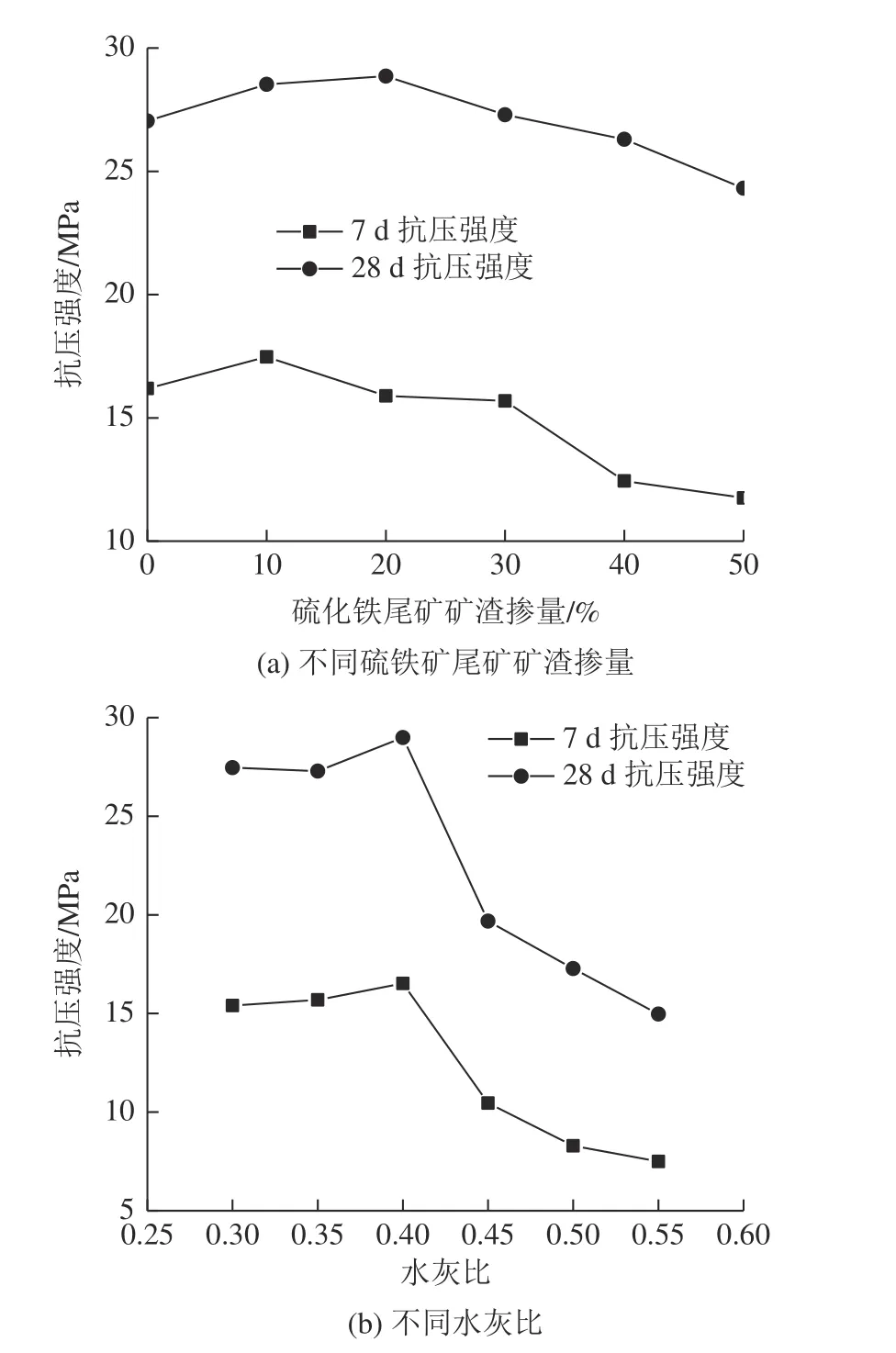

由抗压强度测试实验结果可以得到不同硫铁矿尾矿矿渣掺量和不同水灰比对混凝土抗压强度影响曲线见图4。

图4 混凝土抗压强度的变化曲线Fig.4 Change curves of concrete compressive strength

由图4 可知,随着硫铁矿尾矿矿渣掺量的增大,在掺量为0~10%之间,混凝土的7 d 抗压强度曲线呈现出略微增大的变化趋势;在掺量为10%以后,混凝土的7 d 抗压强度曲线呈现出逐渐减小的变化趋势;而随着硫铁矿尾矿矿渣掺量的增大,在掺量为0~20% 之间,混凝土的28 d 抗压强度曲线呈现出略微增大的变化趋势;在掺量为20%以后,混凝土的7 d 抗压强度曲线呈现出近似线性减小的变化趋势。这主要是由在较低掺量的硫铁矿尾矿矿渣混凝土内部矿渣中的活性二氧化硅和三氧化二铝,与水泥等掺料成分反应,有效地提升改良混凝土的强度,而在高掺量的硫铁矿尾矿矿渣混凝土虽然也会通过活性物质的反应提升强度,但是矿渣中的活性二氧化硅和三氧化二铝反应速度要小于水泥熟料的,故混凝土的强度开始逐渐下降。综合实验条件和经济性考虑,本文选取改良混凝土的硫铁矿尾矿矿渣掺量为20%。随着水灰比的增大,混凝土的7 d 抗压强度和28 d 抗压强度均呈现出先增大后减小的变化趋势,这是由于水灰比较低时混凝土内部的孔隙比较低,混凝土更加密实,故在水灰比为0.30~0.40 时混凝土的抗压强度出现了一小段的增幅;而当水灰比不断增大后,混凝土内部水泥与掺料发生水化反应,使得混凝土内部的孔隙不断增多,进而混凝土的密实性变差,抗压强度也开始下降;同时,当混凝土的水灰比越小时,混凝土的坍落度和和易性就会变差。因此,本文选取改良混凝土的水灰比为0.40。

4 改良混凝土的水化硬化特性

4.1 实验方案

水化硬化实验步骤[8]:1)试样的尺寸为(20×20×20)mm 标准正方形试样,在混凝土试样成型之后放入标准养护室内部进行养护28 d;2)在混凝土养护28 d 之后,将其取出添加一定量的无水乙醇后进行研磨,直至混凝土试样颗粒的粒径在-75 µm;3)将混凝土粉末放入真空烘干箱中,并将温度调到50℃后进行烘干处理;4)采用CALVET热导BT2.15Ⅱ型微量热仪对不同硫铁矿尾矿矿渣掺量混凝土的水化放热速率和水化放热量进行测定。

4.2 结果分析

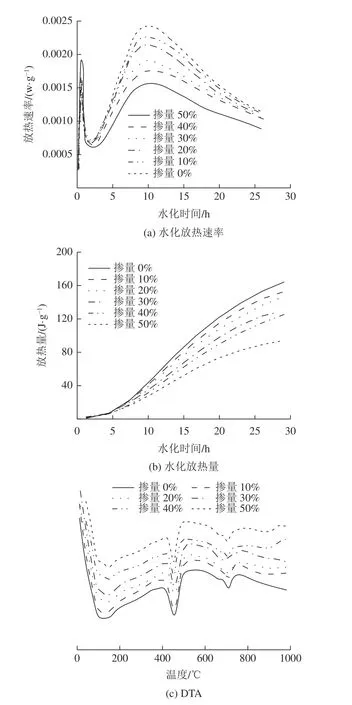

由水化硬化实验结果得到28 d 养护后不同硫铁矿尾矿矿渣掺量混凝土的水化放热速率和水化放热量与水化时间之间的关系,以及DTA 见图5。

图5 混凝土水化硬化指标的变化曲线Fig.5 Change curves of concrete hydration and hardening index

由图5(a)可知,混凝土试样的水化放热速率变化规律可以分为以下几个阶段:(1)随着水化时间的不断推进,水化放热速率呈现出现增大趋势,且随着硫铁矿尾矿矿渣掺量的增大,同一水化时间下水化放热速率值减小,这是由于在开始水化时刻混凝土内部的自由水较多,使得矿渣与自由水充分地反应、水化放热速率值增大。(2)随着水化过程的不断推进,水化放热速率呈现出减小趋势,该阶段曲线出现了第一个峰值,这是由于水泥在前一阶段产生水化反应生成了水化硅酸钙,此时混凝土内部存留的硅酸三钙和硅酸二钙与水之间的作用较为缓慢,使得此阶段的水化放热速率值开始减小。(3)随着水化过程的不断推进,水化放热速率呈现快速增大的趋势,这是由于氢氧化钙不断结晶析出来,使得溶液中含有的钙离子逐渐减少,进而使得水泥的水化反应开始加剧,故此阶段的水化放热速率值开始增大。(4)随着水化过程的不断推进,水化放热速率又开始稳步减小,这是由于随着水化过程不断推进,混凝土内部自由水不断减小,使得水泥的水化反应速率开始降低。由图5(b)可知,随着水化过程的不断推进,水化放热量呈现出现增大趋势,但是随着硫铁矿尾矿矿渣掺量的增大,同一水化时间下水化放热量却减小,这是由于矿渣中的二氧化硅和三氧化二铝水化活性要小于水泥的水化活性,随着硫铁尾矿矿渣掺量的增大,混凝土内部的水泥熟料减少,故混凝土整体水化放热量减小。由图5(c)可知,不同硫铁矿尾矿矿渣掺量作用下混凝土的DTA 变化规律基本一致,但是在同一温度下,随着硫铁矿尾矿矿渣掺量的增大混凝土的DTA 值却不断降低,这是由于氢氧化钙含量随着矿渣掺量的增多而减少,且矿渣中具有活性的矿物成分二氧化硅和三氧化二铝水化,会大量消耗水化产物氢氧化钙,最终导致氢氧化钙吸热谷变浅。

5 冻融循环作用下改良混凝土的力学特性

5.1 冻融循环实验方案

冻融循环实验步骤:1)根据文献[9]将混凝土试样的尺寸定为(100×100)mm 标准圆柱形试样,在混凝土试样成型之后放入标准养护室内进行养护;2)在混凝土养护之后,将其取出放置在温度为(20±2)℃水中浸泡饱和为止;3)将饱和的混凝土试样擦干表面水分后放入冻融循环实验箱中;4)将冻结温度设置为-20℃,融沉温度设置为20℃,冻结时间和融沉时间都选取12 h,即每隔24 h 为一个完整的冻融循环周期。

对于经历冻融循环实验的混凝土实验而言,需要测定以下两个指标来分析冻融循环对混凝土力学特性的影响。其中,抗冻性指标B通过式(1)计算,即

式中:RDC为冻融循环n次混凝土试样的抗压强度;RC为未经历冻融循环混凝土试样的抗压强度。

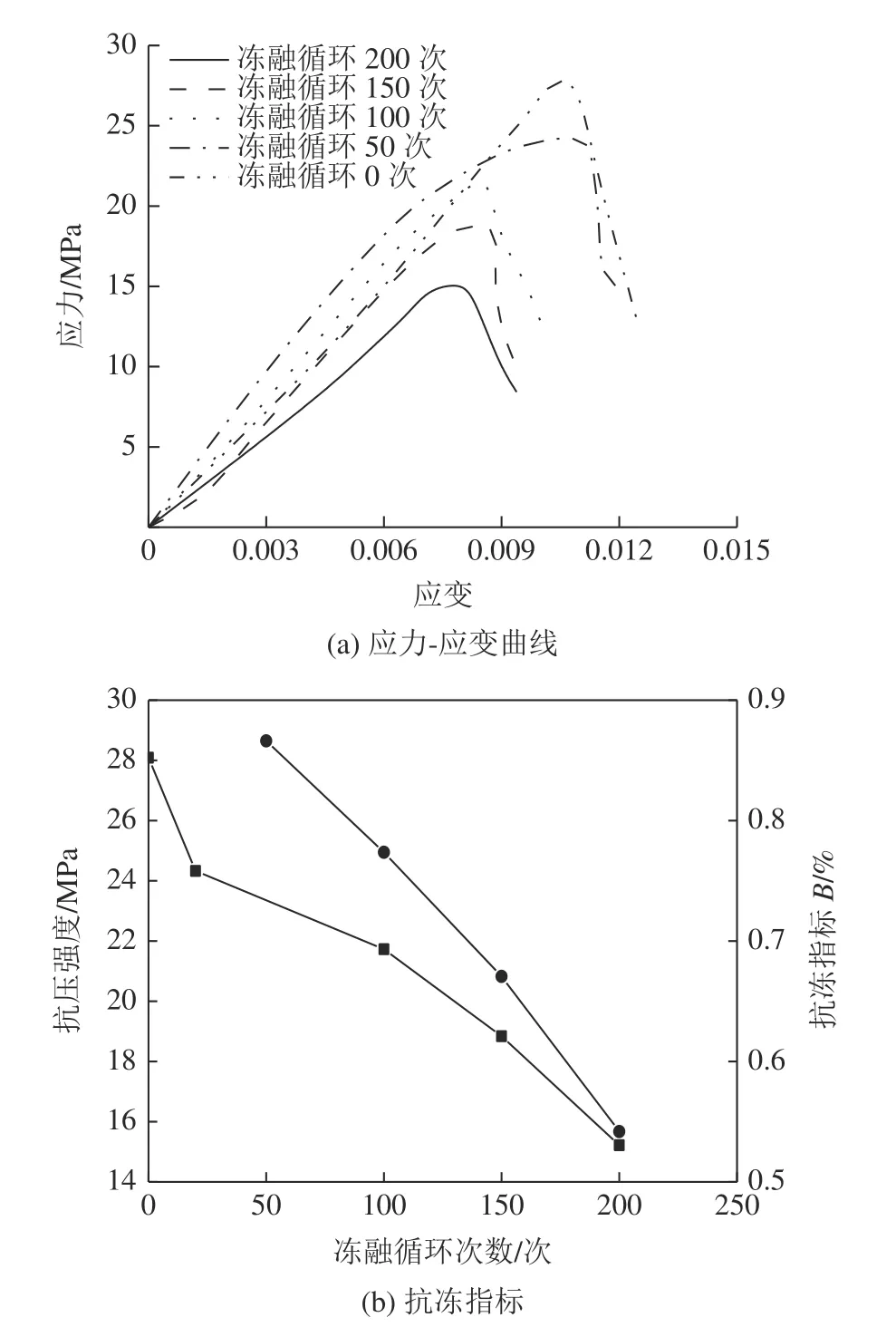

5.2 结果分析

将硫铁矿尾矿矿渣改良混凝土的水灰比设置为0.40,硫铁矿尾矿矿渣掺量为20%制备好冻融循环实验的混凝土试样,由冻融循环实验结果得到了不同冻融循环次数下混凝土的抗压强度,并绘制出混凝土抗压强度以及抗冻性指标的变化曲线见图6。

图6 混凝土抗压强度以及抗冻性指标的变化曲线Fig.6 Change curves of concrete compressive strength and frost-resistance index

由图6 可知,随着冻融次数的不断增多,混凝土的抗压强度不断减小,且抗冻性指标也不断减小,这说明了冻融循环作用有效削弱了水泥固化土抵抗变形能力和降低承载力;而造成抗压强度和抗冻性指标不断减小的原因有可能是在混凝土内部孔隙中含有的水分在低温冻结时转变为固态冰,固态冰的体积要远大于水的体积,大量固态冰充填在孔隙中使得水泥土发生了膨胀,进而破坏了混凝土内部原有的微观结构。

6 结 论

(1)该硫铁矿矿矿渣主要矿物成分为硅的氧化物、三氧化二铁和三氧化二铝等,并且有少量残留的硫化物,其中的铁主要以赤铁矿和锐钛矿的形式存在,且该硫铁矿矿渣的级配良好。

(2)根据改良混凝土的7 d 抗压强度和28 d抗压强度变化规律,可以得到硫铁矿尾矿混凝土中硫铁矿尾矿矿渣掺量取20%以及混凝土的水灰比取0.40 较佳。

(3)随着水化时间的延长,混凝土内部的水化放热量呈现出增大趋势,而随着硫铁矿尾矿矿渣掺量的增大,在同一水化时间下混凝土内部的水化放热量却减少;同时,在同一温度下,随着硫铁矿尾矿矿渣掺量的增大混凝土的DTA 值却不断降低。

(4)随着冻融次数的不断增大,混凝土的抗压强度不断减小,且抗冻性指标也不断减小,这说明了冻融循环作用大大降低了水泥固化土抵抗变形能力和降低承载力。