基于声能叠加的TGDI汽油机噪声分离方法

2022-07-13何悦波崔国旭李洪亮王金刚

何悦波 ,崔国旭,刘 海 ,李洪亮,王金刚 ,陈 勇

(1. 河北工业大学 机械工程学院,天津 300130;2. 天津市新能源汽车动力传动与安全技术重点实验室, 天津 300130;3. 中国汽车技术研究中心有限公司,天津 300300)

随着排放法规不断严苛,汽油涡轮增压缸内直喷(TGDI)汽油机因综合了汽油机高功率和柴油机高热效率、低排放的优势而被广泛应用.TGDI汽油机采用直喷方式使喷油发生在进气过程,喷油到点火过程中的混合气形成时间更短,因而其需要较高的喷射压力[1],采用涡轮增压器可使其喷射压力达到4~20MPa,可改善TGDI汽油机的热效率,提高动力性和燃油经济性,但同时会导致缸内峰值压力过大、压力升高率较高且燃烧噪声辐射增大.故采用TGDI汽油机增压直喷技术会使燃烧噪声显著增大.

根据噪声源不同,TGDI汽油机总噪声分为燃烧噪声和机械噪声.燃烧噪声主要为汽油燃烧时在缸内产生的急剧上升的气体压力激励直接作用在发动机机体,引起振动辐射噪声;机械噪声主要为发动机运动件不平衡力产生的冲击激励作用在发动机机体,产生振动传递的噪声以及各运动副之间的运动摩擦噪声.根据机械噪声对负荷依赖程度,又将机械噪声分为随负荷变化机械噪声与不随负荷变化机械噪声.随负荷变化机械噪声主要指由气体力作用在活塞上,通过活塞-连杆-曲轴-主轴承座传递激励力而导致的发动机表面振动引起的辐射噪声,与曲轴转矩力激励直接相关[2],包括喷油泵噪声、轴承噪声和活塞敲击噪声等.不随负荷变化机械噪声包括齿轮、链条或皮带噪声等.

国内外对发动机主要噪声源分离的方法包含:倒拖法[3]、改变喷油角度法[4]、气缸压力谱计算法[5]和盲源分离法[6]等.这些方法对发动机噪声源的分离与识别、明确发动机的独立噪声源有重要作用,但同时存在一些不足.倒拖法不能真实再现缸内的高温、高压,测得的机械噪声低于真实值;改变点火提前角对试验过程及经验要求较高;燃烧噪声比例较小工况下,气缸压力谱计算法难以细分燃烧噪声[5];盲源分离法需预估辐射源数目,并对原始信号采取降维、白化等处理方式,处理步骤的增加会影响噪声信号分离精度[7],分离得到的噪声源信号幅值信息与实际不 符[8]等.因而有必要分离和识别TGDI汽油机主要噪声源,并依据识别结果分析不同噪声源贡献度变化,对TGDI汽油机噪声进行控制.然而,由于发动机结构组成复杂和运行工况瞬态变化,使得辐射噪声信号在时、频域上呈动态混叠,难以通过直接频谱分析方法或物理分离方法准确分离、识别各独立噪声源.

1999年,Hirano等[9]首次提出将柴油机辐射噪声分为燃烧噪声、机械噪声和随负荷变化噪声,并证实此模型可以准确且有效地分离柴油发动机辐射噪声.Arndt等[10]提出相干性分析方法,可用来分离发动机机械噪声和燃烧噪声,并设计了软件工具以快速评估发动机各部分噪声.Carlson等[11]借鉴Hirano 等[9]提出的发动机辐射噪声分离方程,对比多元回归方法和相干性分析方法对分离柴油机辐射噪声的准确性,证实多元回归方法准确性更高.Renard等[12]针对Hirano等[9]模型中结构衰减提取所需测试数据量较大的缺陷,利用光谱滤波器得到发动机燃烧噪声并计算结构衰减,结构衰减计算结果与多元回归方法具有较高的一致性,并显著降低了分离模型所需数据量.Torii等[13]借鉴Hirano等[9]发动机辐射噪声分离研究成果,将噪声分离模型应用在时域噪声分离领域,并对分离结果进行声品质研究.可知,Hirano 等[9]提出的发动机噪声分离模型已被用于柴油机噪声分离研究,但分离模型的应用则鲜见报道.

基于此,笔者以TGDI汽油机为研究对象,依据发动机工作过程中噪声产生机理[9],利用声能叠加原理结合多元回归方法建立噪声分离模型,将发动机噪声分离为燃烧噪声、不随负荷变化机械噪声和随负荷变化机械噪声;利用相干系数分析方法与多元线性回归拟合优度评价噪声分离模型准确性,并利用倒拖试验验证不随负荷变化机械噪声分离结果准确性;结合噪声分离结果研究不同噪声源的频率特性,定量分析不同负荷工况下不同噪声源的贡献度,并探究TGDI汽油机结构衰减变化,以期为TGDI汽油机子系统及整机噪声控制提供参考.

1 声能叠加分离模型建立

笔者对某TGDI汽油机进行辐射噪声、气缸压力和转矩信号数据采集、处理及分离模型的建立、验证和应用,图1为噪声分离模型流程示意.

图1 噪声分离模型建立流程Fig.1 Noise separation model building process

根据声能叠加理论,在一个多声源的空气场中,各声源发出的声音不是相同频率的纯音,场中某点处的声音是由各个声源叠加而成的.假设某一中心频率的发动机噪声由燃烧噪声、不随负荷变化机械噪声和随负荷变化机械噪声组成,不同声源的声功率可以按照声音能量的叠加方式进行线性叠加.发动机总噪声声功率W定义为

式中:Wm为发动机总机械噪声声功率;Wc为发动机燃烧噪声声功率.

根据机械噪声与负荷的相关程度,将机械噪声分为两类:Wm1为不随负荷变化机械噪声声功率;Wm2为随负荷变化机械噪声声功率.根据燃烧噪声声功率与缸内压力关系[9],定义

式中:pc为频域上发动机各缸产生的总缸内压力,pc2为缸内压力激励所具有的能量;H为缸内压力平方与燃烧噪声声功率的结构传递系数.Hirano等[9]研究发现,发动机辐射噪声声功率与喷油量平方呈线性关系,喷油量与转矩呈线性关系,故随负荷变化机械噪声声功率与转矩的平方呈线性关系,定义

式中:G为转矩平方与随负荷变化机械噪声声功率的传递系数;L为转矩,即

传统声功率测试过程复杂,而声压采集试验相对容易,不同独立声源W与p的关系为W∝p2,即声功率与声压平方呈线性关系,式(1)~(5)中,测试噪声声功率用声压平方表示.假设Wm1和H为静态常量,在某个频带下保持不变[11-12],测试TGDI汽油机各缸H相同.

通过多元线性回归理论建立总噪声与缸内压力、转矩的线性叠加关系.通过噪声采集试验得到多组工况数据,并对获得的数据进行多元线性回归,其中因变量为发动机总噪声声功率W,自变量为pc2和L2,回归模型用矩阵形式表示为

式中:Y为因变量矩阵;X为自变量矩阵;A为回归系数矩阵;E为误差向量.

回归系数通过最小二乘法确定,假设

为确保回归结果准确,误差向量E的模应达到最小,其优化目标函数可以表示为

利用多组数据得到Wm1、H和G共3个常量参数.引入多元回归拟合优度R2评价噪声分离方程拟合效果,即

引入缸内压力级Lcp表示缸内压力的幅值[15],有

式中:p0=2×10-5Pa.燃烧噪声Lc为

则发动机结构衰减系数LH为

总噪声L为

式中:Lm为总机械噪声;Lm1为随负荷变化机械噪声;Lm2为不随负荷变化机械噪声.

2 TGDI汽油机噪声试验

选取某1.5L TGDI汽油机,表1为试验发动机参数.试验在半消声室环境下进行,进/排气噪声通过软管引出室外.试验中噪声采集设备为德国Siemens公司的LMS Test Lab声振测试与分析系统,因排气侧靠近驾驶室,选择排气侧测点进行噪声测试,测点竖直高度与曲轴旋转中心一致,距离排气侧机体水平1m,噪声测点布置如图2所示.

图2 测点布置示意Fig.2 Layout of measuring point

表1 发动机主要技术参数Tab.1 Engine specifications

测试采集噪声数据,同时采集发动机转矩数据与各缸缸内压力信号,转矩由测功机提供,缸内压力传感器采用集成到火花塞上的Kistler 6117BFD15型传 感器.噪声信号和缸内压力信号的采样频率分别为25600Hz和6400Hz,频率分辨率均为0.5Hz.

在发动机转速为2000、3500和5000r/min工况下,分别测试10%~100%负荷范围内各负荷下发动机的辐射噪声和缸内压力,间隔10%,得到30个工况下的发动机排气侧辐射噪声、气缸内压力和转矩测量数据.为验证噪声分离效果,测试对应转速下倒拖工况排气侧辐射噪声数据.

3 TGDI汽油机噪声声源分离结果

3.1 噪声分离模型可行性验证

运用相干系数分析方法分析总噪声与缸内压力、总噪声与转矩的相干性,采用常相干系数评价试验数据在式(5)分离方程中的应用.常相干系数表示输入j引起的输出i的功率与总输出i的功率之比,有

式中:γij(f)为输入j与输出i之间的常相干系数;Sij为输入信号和输出信号的互功率谱;Sii为输出信号的自功率谱;Sjj为输入信号的自功率谱.γij(f)在0~1.0之间,值为1.0表示输出i完全由输入j贡献,值为0表示输入j对输出i无任何贡献.γij(f)大于0.7时,两变量之间有很好的相干性[8].

图3为总噪声与缸内压力、转矩相干系数分析.总噪声与缸内压力、转矩在整个频率段相干系数均大于0.7,并在500~5500Hz区间相干系数基本为1.0,总噪声与缸内压力、转矩具有显著的线性关系,证明噪声分离模型准确.

图3 总噪声与缸内压力、转矩相干系数分析Fig.3 Coherence coefficient analysis of total noise and cylinder pressure and torque

3.2 发动机结构衰减特性分析

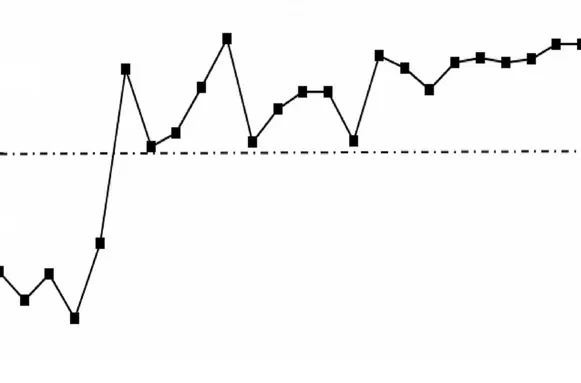

发动机结构衰减主要取决于发动机固有属性和缸内激励压力,指缸内的燃烧压力振荡辐射为燃烧噪声过程中的衰减,是描述缸内压力与燃烧噪声传递关系的物理量.理论上结构衰减系数LH为不随转速变化的常量[9-10],但由于测量误差及计算精度的原因会有所不同.将多个转速下的结构衰减系数平均值作为发动机结构特性指标,选取各1/3倍频程中心频率的H计算出对应LH,并绘制散点图,用多项式拟合逼近,拟合得到的曲线定义为结构衰减曲线,见图4.

图4中,拟合优度R2为0.88,具有较好的拟合效果.结构衰减曲线分为3个阶段:第1阶段的频率区间为0~315Hz,衰减曲线缓慢上升;第2阶段的频率区间为315~4000Hz,衰减曲线快速下降;第3阶段频率区间为4000Hz以后,曲线再次上升.汽油机零部件固有频率多处于第2阶段,此频段产生的气缸压力激励更易激起相关部件的振动,导致衰减量较小,衰减曲线快速下降[16].

图4 TGDI汽油机结构衰减Fig.4 Structural attenuation of TGDI engine

3.3 噪声分离结果分析

3.3.1 噪声成分频谱分离结果

将噪声分离模型应用于转速为3500r/min、100%负荷(254N·m)工况,缸内压力的1/3倍频程结果如图5所示.根据各频段总噪声、燃烧噪声和不随负荷变化机械噪声计算得到各分离噪声源声压级及贡献度,如图6所示.

图5中,缸内压力级曲线第1阶段的中、低频部分受最大爆发压力和压力曲线积分影响,第2阶段中、高频部分受压力升高率影响[1].受压力升高率影响,缸内压力级在630Hz后呈对数规律线性递减,压力升高率越大,缸内压力级曲线直线部分越平缓,反之越陡.图6中,在315~1000Hz频带分离得到的随负荷变化机械噪声显著减小,燃烧噪声贡献更显著,因为TGDI汽油机气缸缸内压力级曲线在此区间由趋于平缓变为显著下降,此区间压力升高率较高,导致燃烧噪声贡献显著.可知转速为3500r/min、100%负荷下,在315Hz以下和1000Hz以上范围内随负荷变化机械噪声是汽油机噪声的主要贡献源.

图5 缸压级1/3倍频程结果Fig.5 1/3octave result of cylinder pressure level

图6 分离噪声源声压级及贡献度Fig.6 Sound pressure level and contribution of separate noise sources

3.3.2 频谱分离结果拟合效果验证

图7为采用式(10)验证频谱分离结果准确性,并 对多元回归模型的拟合效果进行评价.频谱噪声分离的多元线性回归模型在80Hz以下的低频部分时,有部分频带出现拟合优度较差现象(R2小于0.70);80Hz以上频谱噪声分离回归方程拟合效果良好,R2均大于0.70,分离方程的拟合优度基本可以证明分离结果正确性.

图7 回归方程拟合效果验证Fig.7 Verification of regression equation fitting effect

3.3.3 倒拖测试验证

利用调速电机做动力源,使发动机倒拖时在稳定转速运行,此工况下辐射噪声激励源与不随负荷变化机械噪声激励源相近,基于此工况验证噪声分离结果一致性,如图8所示.

图8 噪声分离结果一致性验证Fig.8 Verification of consistency of noise separation results

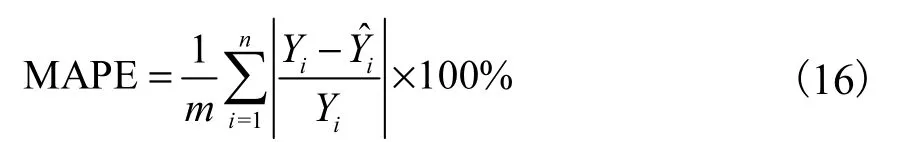

采用平均绝对百分比误差(MAPE)评价噪声分离结果的一致性,有

模型计算结果中不随负荷变化机械噪声与验证样本倒拖工况测试噪声MAPE为0.25%,可知噪声分离模型具有较好的分离效果.

3.4 整个转矩工况噪声分离结果

以燃烧噪声为主要贡献的400Hz频带噪声为例,利用多元回归分析结果估计噪声分离中的随负荷变化机械噪声特性,并得到各部分噪声贡献度,如图9所示.400Hz下,随转矩增加,不随负荷变化机械噪声的贡献减小,随负荷变化机械噪声的贡献增加.燃烧噪声贡献随转矩增加先快速增加,之后趋于稳定.在转矩大于70N·m后,燃烧噪声贡献大于总机械噪声贡献;在转矩大于108N·m后,随负荷变化机械噪声贡献大于不随负荷变化机械噪声贡献.

图9 随转矩变化噪声贡献度Fig.9 Noise contribution with torque variation

综上可知,转速为3500r/min时,TGDI汽油机在315Hz以下和1000Hz以上随负荷变化机械噪声是整机辐射噪声的主要贡献源.可在此频率区间有效控制随负荷变化机械噪声,如喷油泵、轴承和活塞敲击噪声等.315~1000Hz区间,燃烧噪声是整机辐射噪声的主要贡献源,组织优化燃烧过程可有效改善发动机整机辐射噪声.

频带为400Hz下,试验TGDI汽油机在转矩小于70N·m工况有效控制不随负荷变化机械噪声,在转矩大于70N·m工况有效控制燃烧噪声,并在转矩大于108N·m工况有效控制燃烧噪声和随负荷变化机械噪声,可有效改善发动机整机辐射噪声.

4 结 论

(1) 通过声能叠加方法,试验TGDI汽油机主要噪声源可分离为燃烧噪声、随负荷变化机械噪声以及不随负荷变化机械噪声.

(2) 转速为3500r/min、100%负荷工况下,315~1000Hz区间随负荷变化机械噪声显著减小,燃烧噪声贡献更显著;在315Hz以下和1000Hz以上范围内,随负荷变化机械噪声是汽油机噪声的主要贡献源.

(3) 转速为3500r/min、频带为400Hz下,随转矩的增加,不随负荷变化机械噪声的贡献减小,随负荷变化机械噪声的贡献增加,燃烧噪声贡献先快速增大后趋于平稳;在转矩大于70N·m后,燃烧噪声贡献大于总机械噪声,在转矩大于108N·m后,随负荷变化机械噪声贡献大于不随负荷变化机械噪声.