硅钢扣翘头缺陷原因分析及改进措施

2022-07-13韩姝红

韩姝红

摘 要:对鞍钢股份鲅鱼圈分公司热轧部1580粗轧机轧制过程中硅钢系列50AW800、50AW600等扣翘头缺陷原因进行了分析,针对分析出的原因从加热工艺和粗轧调整方面提出改进措施,生产实际应用后,硅钢扣翘头问题得到有效改善。

关键词:粗轧 扣翘头 延伸率

1.前言

在热轧1580生产线中,中间坯扣翘头现象时有发生,尤其是在轧对温度非常敏感50AW800等钢种的过程中表现的更为明显。扣头的板坯会撞击辊道,使辊道基座松动,同时对下工作辊撞击产生辊印,对产品质量及轧辊的损耗都有一定的影响。扣头严重的板坯还有可能钻入鱼刺护板与下辊之间的缝隙中造成卡钢危险,翘头过大的板坯容易顶到上导卫,不能顺利咬入轧机。因此,分析扣翘头产生原因,减少或避免该钢种扣翘头事故的发生,对现场生产有很强的实际意义。

2.扣翘头缺陷原因分析

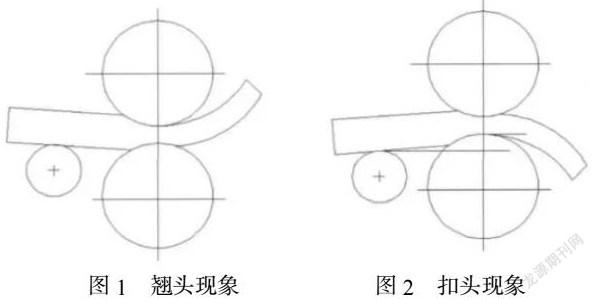

在粗轧生产阶段,由于轧件厚度方向存在不均匀的温度分布,板坯上下表面金属流动不均匀产生不均匀变形,从而产生翘头或者扣头,

如图1、图2现象所示。实际生产中产生扣翘头因素如下。

2.1温度的影响

加热炉中上部分与下部分炉温差距较大,上部分炉温高于下部分炉温。辊道的冷却水是直冲式,当在轧制时遇到突发状况时,板坯在辊道停留时间较长,辊道的冷却水会喷在板坯的下表面,带走一部分热量,使得上下表面产生温差,也容易发生扣头现象。在轧制过程中 ,轧件的温度不断降低 。同时,由于工艺要求对设备进行冷却 ,因此造成轧件上 、下表面的温度变化不均匀[1]。如果当板坯上表面因SP区域冷却水,除鳞压力水,以及R1、R2辊身冷却水堆积时,就会造成轧件上表面温度低于下表面,易产生翘头的现象。

2.2 道次压下量的影响

在生产中道次压下量对钢坯扣翘头有一定的影响,当道次压下量增加时,钢坯头部易产生扣头现象,并且随着压下量的增加,軋件扣头越严重。若降低道次压下量,容易出现翘头。

2.3轧辊辊径差异的影响

上下工作辊辊径的差异,对钢坯扣翘头有一定的影响,其他条件不变时,当上辊辊径大于下辊辊径且差值较大,造成上下辊的表面速度不一致,上下表面的延伸不同,钢坯上表面延伸大,下表面延伸小,钢坯头部易向下弯曲,发生扣头现象。相反,当上辊辊径小于小辊辊径时,就会出现翘头现象。

2.4上下轧辊线速度差异的影响

理论上应当保持上下辊的速度一致,当两辊的直径相同,则轧制速度也相同。但是在实际生产中,上下辊的速度有一定的差异。当上辊的线速度大于下辊的线速度时,钢坯上表面延伸大于下表面延伸造成坯料下弯,因而产生扣头现象。反之,出现翘头现象。

2.5轧辊标高的影响

当轧件的中心低于辊缝的中心时,上辊的压下量比下辊的压下量大,从而使钢坯上表面的延伸大于下表面的延伸,轧件出轧机后,头部出现下弯现象。当下倾咬入时,其变形与之相反,造成轧件翘头。

2.6轧机滑板与轴承箱间隙过大的影响

轧机滑板与轴承箱间隙过大,在轧制过程中就造成了轧辊偏移量增加,使轧制状态不稳定,容易引发扣翘头的产生。

2.7轧辊表面粗糙度的影响

在生产中粗轧工作辊的工作条件十分恶劣,辊身的不均匀磨损比较严重,也就造成了上下辊面的粗糙度不同,如果上辊的粗糙程度大于下辊的粗糙程度,说明上辊摩擦系数大,下辊摩擦系数小,轧制时,板坯就会出现扣头的现象。反之,板坯就会出现翘头的现象。

2.8板坯表面有氧化铁皮的影响

除鳞箱的喷射压力值不够,会导致钢坯表面的氧化铁皮除不净,钢坯上表面的氧化铁皮少,下表面的氧化铁皮多,说明上表面的摩擦系数大于下表面的摩擦系数,会出现扣头现象。相反,板坯就会出现翘头的现象。

3.改进措施

根据以上原因分析,给出改进措施如下:

3.1提高板坯出炉温度均匀性

当钢坯出现扣翘头时,应该及时调整上下表面温差,保证板坯加热温度均匀保证在炉时间,使得板坯的上下表面温差在一个合理的范围之内。同时,为了防止过多的氧化铁皮堆积炉底,影响上下表面温差,在检修加热炉时,定期清理炉内的氧化铁皮,检查烧嘴是否有被氧化铁皮堵塞及烧嘴损坏的情况,一旦发现及时处理。通过实际检验当出现扣头时降低均热段上部温度20℃。翘头时增加均热段下部温度20℃,具有良好的效果。

3.2合理控制道次压下量,优化轧机负荷。

适当增加或者适当减小道次压下量,在扣翘头现象出现后,用微调的方法找到适合的改变量。但道次压下量也不能太小,道次压下量过小变形不能渗透,组织性能不均匀,同时也不利于充分发挥设备的能力。

3.3控制上下工作辊辊径在合理范围之内

可将R1下辊辊径大于上辊辊径3~4mm左右,可以有效改善扣头现象,在实际生产中,考虑到由于R2出口有保温罩还要防止其钢坯翘头撞坏设备,因此R2辊径上辊要大于下辊直径0~2mm左右。

3.4调节轧机速度平衡。

以下辊为基准调整上辊的速度,如果发生扣头,可以调节上辊速度平衡,减小上辊的线速度,减少钢坯上表面的延伸,调整量为1%~2%。

3.5 控制轧机标高范围

更换R1和R2工作辊时,根据工作辊辊径与轧机标高允许的范围值,合理调整R1垫板和R2阶梯垫的高度,使轧机的标高在要求范围内。更换R1和R2工作辊时要检查是否有异物及铁皮落在垫板或阶梯垫上,如有异物铁皮应该马上清理,避免因异物或铁皮造成的轧机标高不准。

3.6 定期检修更换设备

每次检修跟踪轧机牌坊间隙测量,如果间隙过大要及时更换滑板,减少轧制过程中轧辊偏移量。 定期检查切水板及水嘴状态是否完好,轧辊冷却水嘴型号一致,角度符合标准,无堵塞等问题。定期更换轧辊,避免轧辊的超周期上机,使辊面质量恶化,上下辊面粗糙度不均而发生扣翘头的现象。加强对除鳞箱压力值的监控,当发现除磷压力值低于18Mpa时及时联系调增压力。通过除鳞打击实验,观察打击坯上的搭接量和打击痕迹是否符合标准,如发现问题要及时处理,保证除鳞效果,减少氧化铁皮对扣翘头的影响。

4.结论

通过对粗轧轧制硅钢扣翘头的原因系统分析,采用上述各项措施后,在轧制硅钢时扣翘头现象有了明显改善,不仅延长了轧辊使用寿命,提高了轧辊的辊面质量,产品质量也得到了提高,而且提高了粗轧区域的轧制稳定性,减少了由于扣翘头对辊道基座及辊道电机的损害,降低了因不能咬入而造成的卡钢事故。

参考文献

[1]王玉姝 徐海.中厚板卷轧制过程中翘头原因分析和解决办法.宽厚板。第12卷第5期.2006年10月。