输电导线破损特征及诱发因素

2022-07-12温晨飞赵泽中

温晨飞,周 超,李 林,赵泽中

(华北电力大学能源动力与机械工程学院,北京 100096)

0 引言

输电线路是电力传输的重要组成部分,其安稳运行是电力工业发展的前提和基础。近年来,受到极端天气的影响,如台风、冬雨和雷暴等天气,导致输电线路导线破损事件频繁发生,严重影响线路的运行与维护工作。

在输电线路故障中,由导线破损造成的股线断裂危害最为典型。例如:500 kV湖南船星Ⅰ线在巡检时发现,其中一根子导线在悬垂线夹出口处铝股线全部断裂;500 kV荆门—宜兴线巡检时发现,导线在悬垂线夹处发生严重破损;500 kV梧州某线在巡检时发现,其中一根子导线在线夹处全部断裂;四川某220 kV线路在检查时发现,其中一根子导线在线夹处全部断裂[1-4],导线的断裂给人们造成了严重的经济损失,带来了严重危害。

正是因为导线长期在野外工作,由于气候环境的差异性,导线会受到受极端天气的影响,例如台风、冬雨和雷暴等天气。针对导线破损的不同因素,国内外专家学者,针对于输电线路在不同工况下,不同金具处,进行了非常多的研究。但导线的破损模式进行识别和分析是一个复杂的工程问题,如有冲击载荷造成的导线机械损伤;长期振动造成的疲劳损伤;安装过程造成的损伤和运行过程的腐蚀破坏等。往往针对某一处破损导线的研究,都要重新经过复杂的实验验证与理论分析,无法有效迅速的给出导线断裂诱因的判断。

因此,对导线破损事故进行更准确的破损诱因的判断以及对线路运行安全维护给出更合理的预测,本文将根据导线破损报告,对导线破损模式与破损特征进行系统的分类,并依据国内外学者的导线破损机理分析,得出导线破损模式相应的破损机理。

1 微动损伤的破损特征与破损诱因

1.1 微动损伤的破损特征

微动损伤中的微动是指在接触构件之间的接触表面上位移幅值很小的(微米量级的)、反复的相对滑动。当这种出相运动对构件表面造成机械损伤时,称这种机械损伤为微动损伤。根据微动损伤的不同特征,可将为微动损伤分为微动磨损,微动疲劳,微动腐蚀3种[5]。

悬垂线夹附近是导线出现微动损伤的多发部位,且股线的磨损现象严重,因此以悬垂线夹附近的导线为对象,例举说明微动磨损破损特征。

1.1.1 微动磨损

根据国网安徽电力公司项目中王熙所做的导线疲劳实验数据[6],导线之间存在着不同的磨损斑貌(图1)。由于悬垂线夹对导线的固定作用,使得靠近线夹不同位置处,导线的力学特性是不同,导致接触面磨损的形貌特征也各不相同,根据磨损形貌特征将磨损区分成微动粘着区、微动滑移区和微动混合区3种。

图1 股间磨损形貌图[6]

(1)微动粘着区一般位于线夹压板下方的股线,导线受到压板与线夹的作用,受到很大的挤压力,导线接触表面发生塑性变形,出现明显的压痕。该区域内不存在磨损或磨损较轻,股线的表面无明显裂纹,只存在少量微裂纹。

(2)微动混合区在导线和线夹最后接触点位置到压板之间,导线表面存在明显的压痕。股线的表面存在微动磨损痕迹,并含有大量深度和长度都比较大的裂纹。

(3)微动滑移区在导线与线夹接触点以外的区域,导线受到较小的径向挤压,无明显的塑性变形。导线表面存在明显的微动磨损痕迹,有块状物体剥落,且有大量微裂纹产生[5]。

1.1.2 微动疲劳

导线的微动疲劳是疲劳与股线微动磨损共同作用的一个过程,股线的微动磨损诱发了股线表面产生大量的微裂纹,微动疲劳使得股线表面的微裂纹进一步扩展,最终导致股线断裂。

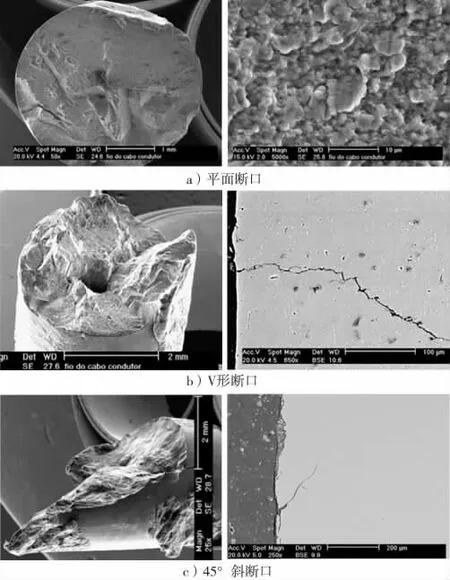

根据Azevedo等人所做架空导线疲劳试验[7],得到的股线疲劳断口形貌示意图如图2所示。断口形貌可分为3类,分别是平面断口、V形断口和45°斜断口。当导线受到的振幅小于0.9 mm时,股线主要受轴向张力影响,受剪切应力作用相对较小,股线疲劳裂纹的扩展方向与股线的轴向垂直,在交变应力的作用下发生脆性断裂,从而形成平面断口;当导线的振幅超过1.3 mm时,股线受到剪切应力影响较大,裂纹沿着与应力轴成45°角的方向延伸,形成45°斜断口。股线在受到张拉载荷时,由于表层金属比心部金属变形大,从而导致股线在轴心方向上的表层金属产生附加压应力,在心部形成附加拉应力,而当附加拉应力较大时,使得变形区内中心区域的平均正应力变为拉伸应力,使得中心产生裂纹。又因为在轴向上心部比外层的金属流动速度快,所以裂纹成V形,最终形成V形断口[8]。

图2 股线疲劳断口形貌[9]

1.1.3 微动腐蚀

微动腐蚀是指导线在大气中受水分、化学气体和盐类物质等侵蚀性介质的影响下发生化学反应,导致股线的表面脆化,股线的外表面存在明显的腐蚀痕迹(图3)。当其表面的脆化层脱落时,腐蚀碎屑会夹存于线股之间,加剧导线之间的微动磨损,使其抗拉强度大幅度降低,造成股线断裂,严重缩短了股线的使用寿命。

图3 股线外表面腐蚀示意[7]

1.2 微动损伤的破损诱因

1.2.1 导线振动实验

针对KE(导线上部与线夹最后接触点位置)和LPC(距线夹出口89 mm处)之间的导线建立如图4所示的实验平台,拆除被测股线两侧的铝股,在被测股线的上端和左右两端布置应变片,监测导线在不同振幅、不同轴向张力下,被测股线的应力变化。研究结果表明,当导线受静载荷或动载荷时,股线所受的应力随轴向张力和振幅的增大而增大,在KE和LPC之间的股线应力先减小后增大,在约束端导线所受的应力最大。

图4 试验平台总体结构布置示意

导线的振幅不仅影响导线危险截面的位置,而且对股线疲劳断口的形貌特征也有一定作用。对股线断口形貌进行研究,结果表明:导线的振幅小于0.9 mm时,由于股线的振幅较小,股线受到的剪切力相对较小,股线裂纹的扩展方向与导线轴向垂直,为平面断口,平面断口主要出现在外层股线;导线的振幅大于1.3 mm时,在剪切力的作用下股线疲劳裂纹扩展的方向与股线的轴向方向呈一定角度,股线的断口主要为V形断口和45°斜断口。

经过试验表明,导线的振幅和轴向张力对导线应力的影响较大,导线的振幅和轴向张力越大,导线所受的应力越大;越靠近导线的约束端,导线所受的应力越大,在线夹附近出现应力集中现象,KE和LPC之间的导线应力随位置的变化较为明显,处于导线的微动混合区,最易诱发裂纹的产生和扩展。并且有大量的实验表明,股线的断裂位置位于KE和LPC之间[10]。

1.2.2 有限元分析

马行驰以ACSR—720/50型架空输电线为研究对象,运用ANASYS软件构建架空导线的几何模型对有限元模型进行适当处理,确立了模型求解的边界条件,进行相应的数值模拟[11]。黄欲成以大跨越导线为例,考虑到股线泊松比的影响,提出大跨越股线轴向张力计算方法,通过耦合同层和相邻层节点模拟各层股线之间的接触边界条件,重点研究张力作用下导线钢芯和铝股的空间应力分布规律[12]。赵新泽建立了通用的绞制线邻层线股间的微动接触模型,分析接触压力、轴端拉力、摩擦系数等微动参数对接触区应力分布的影响[13]。秦力建立了导线的实体模型,模拟分析了导线在实际运行过程中受到拉力、剪力和弯矩以及线夹挤压力时外层股线与线夹接触部位的应力分布情况[14]。赵美云以LGJ系列钢芯铝绞线为主,考虑到导线在野外长期受到微风振动的作用,易引起导线的疲劳断股和磨损,建立了导线接触有限元模型,进行导线在不同静张力下和微风振动条件下的动态力学分析[15]。Sebastien Lalonde和Raynald Guilbault提出了一种中间有限元建模方法,结合梁接触算法模拟了股线之间的接触,分析导线的弯曲载荷、轴向张力和摩擦因数[16]。

仿真结果表明,导线在轴向张力的作用下,钢芯承受了约60%的张力,铝股共同承担了40%的张力;铝股的等效应力和切应力由外层向内层逐渐增大,越靠近悬挂点股线所受边界约束的影响越大,股线受到的应力越大;相邻股线的轴向应力峰值呈现相位差,股线截面的最大应力值位于邻层股线的接触位置;线股间的接触区域呈椭圆状,当载荷较小时接触区主要发生弹性变形,综合应力及法向接触应力从中间向边缘递减,随着载荷的增加,接触区域由弹性变形转变为塑性变形,接触区边缘出现比中心带更大的应力集中;而滑移区主要分布在接触应力较小的接触区域,表层组织呈片状滑移、剥落[11-15]。

2 过载断裂破损特征与破损诱因

2.1 过载断裂的破损特征

过载断裂是指当导线受到过高的轴向张力,股线发生塑性变形,横截面减小应力增大,最终发生脆性断裂[17]。该破损模式一般发生在耐张线夹处,且当导线处于覆冰与积雪状态下时,因耐张线夹收到的机械荷重增加,最终导线与金具之间连接部位发生失效断裂[18]。

通过对比胡加瑞、周立波、李阳林[18-20]等人对实际耐张线夹破损的分析报告,得出导线过载断裂破损特征(图5)。

图5 过载断裂断口形貌特征[16,19]

(1)股线颈缩断口的宏观形貌是完整的杯状应力锥,在应力锥的边缘位置出现缺口,缺口指向股线表面的压痕部位,股线发生过载断裂取决于导线的轴向张力。当股线的轴向张力过大,股线发生塑性变形,横截面减小、应力增大,最终发生脆性断裂。

(2)当过载断裂发生在耐张线夹内时,断口出现韧窝状特征,无疲劳条纹并可以看到冰糖状断口。该破损模式的产生的原因是其压接位置存在明显偏差,如钢锚凹槽存在欠压,线股与耐张线夹之间连接不能承受,覆冰状态下需要提供的张力,导致耐张线夹的提前断裂。

2.2 过载断裂的破损诱因

根据应伟国[21]对金华某新建220 kV线路中不同压接尺寸耐张管压接进行的复制对比实验,可得耐张线夹与导线连接处出现破损断裂时,是由于安装不符合标准、使得耐张线夹握力不足,导致部分金属材料代替提供握力,最终连接处出现破损,当发生过压时就会对线夹产生剪切损伤。而经过长期的运行、导线常年振动,以及导线绞制形成的交变力和微风震动波传递至耐张铝管剪切损伤处时,将会加深损伤处的裂纹扩展,最终导致线夹与导线连接处断裂。

3 腐蚀断裂破损特征与破损诱因

3.1 腐蚀断裂的破损特征

化学腐蚀造成的导线断股多发生在耐张线夹处。因为耐张线夹作为输电导线与的连接部位,在其安装过程中,如果发生欠压情况,耐张线夹会因为钢芯—钢锚、铝股—铝管连接处存在空隙,导致腐蚀性液体进入线夹内部,进而导致钢锚、导线发生腐蚀,而导致线夹处温度升高,连续温度波动最终导致线股疲劳。按照北京市电力公司的检修记录,某年度6条线路的耐张线夹均存在过热问题(温度为52~307℃),而次年16条线路的耐张线夹也出现发热问题,温度为43~150℃[22]。

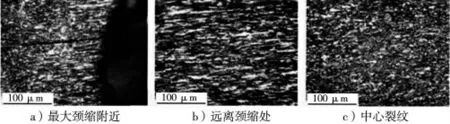

山东电网某220 kV线路耐张线夹实际发生断裂案例,该断口处能够看到钢芯丝表面氧化严重,在铝管压接处的铝导线表面、铝管与内部导线之间存在黑色的氧化腐蚀产物(图6):钢锚口处断口,呈现颈缩断口特征;位于钢锚内的断口,断口较齐平。剩余钢芯延伸到铝绞线中的部分没有发生明显氧化,说明残留的钢芯丝在断裂时发生过瞬时高温的情况。在显微镜下观察试样的微观组织,其纤维组织特征基本消失(图7)。以上特征说明在断裂是在导线处于高温条件下发生的,失效铝线、钢芯纵向金相组织纤维特征退化,钢芯最大颈缩附近纤维特征消失,已发生再结晶。

图6 断裂的钢芯丝[23]

图7 失效钢芯金相组织图[23]

3.2 腐蚀断裂的破损诱因

通过姚贵娇、袁震、吕占杰等人[23-29]对多起实际运行线路中的股线断裂分析报告,总结得出耐张线夹处线股发生腐蚀断裂的主要原因,是由于铝管与导线之间形成的氧化腐蚀产物,增大了接触电阻,从而使得耐张线夹发热。导线长时间处于环境波动的温度下,所行成的交变应力使钢芯丝表面萌生疲劳裂纹并逐渐扩展,当钢芯的剩余截面不足以承受张力和发热产生的热应力时则发生瞬间断裂。

根据山东电科院邵明星[26]对某220 kV线路耐张线夹破损断裂进行的有限元仿真分析,可知应力集中位置为钢锚与钢芯连接处且钢锚和钢芯丝受拉应力,铝管中铝股未压接的部分受压应力。当温度继续升高时,作用于钢芯丝的应力快速上升,钢锚口附近的钢芯丝为应力集中部位。当温升较大时,由于铝管与钢锚、钢芯丝的热膨胀系数不同,产生的应力远大于钢芯铝绞线张力在该部位的应力。对比腐蚀断裂的破损特征,外层铝导表面氧化腐蚀产物造成耐张线夹发热,钢锚口附近钢芯丝的应力对温度变化较敏感,在环境温度频繁波动下应力集中部位产生疲劳应力,当超过疲劳极限时则萌生疲劳裂纹、导致导线断裂。

4 总结

为准确判断破损诱因,本文根据众多运行线路中导线破损报告总结归纳出导线破损模式及破损诱因:

(1)微动损伤造成的导线破损通常发生悬垂线夹的出口处。微动损伤是由于微动疲劳与股线微动磨损共同作用的一个过程,股线的微动磨损诱发了股线表面产生大量的微裂纹,微动疲劳使得股线表面的微裂纹进一步扩展,最终导致股线断裂。因为导线受力不同导致裂纹扩展方向不同,最终导致在破损导线表面上可以观察到3种不同的形貌特征,分别是平面断口、V形断口和45°斜断口。

(2)过载断裂造成的导线破损通常发生在耐张线夹处:当破损处为钢股时,在断口处可观察到颈缩断口;当破损处为导线与金具连接部位时,可观察到钢锚处冰糖型脆性断口。通过实验验证,当导线与金具连接处因安装施工造成连接处损伤或压接未达到标准,该状态下导线出现覆冰与积雪,耐张线夹与导线连接处所承受轴向张力增加,最终导线与金具之间连接部位不能提供额外张力、发生失效断裂。

(3)腐蚀断裂造成的导线破损一般发生在耐张线夹处。导线断口多数情况下位于钢锚口附近,断面具有颈缩特征,断口周围可以看到发生瞬时高温的痕迹且断口附近残留大量氧化物质。经过实验验证与有限元分析得出,由于铝管与导线之间存在氧化产物导线发生腐蚀断裂时耐张线夹发热。当导线长时间处于波动温度下,产生的交变应力将使钢芯丝表面萌生疲劳裂纹并逐渐扩展,最终导线因剩余截面不足以承受张力而发生断裂。