热成形钢窄搭接电阻缝焊关键参数优化设计

2022-07-12成昌晶计遥遥胡磊郭烨

成昌晶,计遥遥,胡磊,郭烨

1.马鞍山钢铁股份有限公司技术中心 安徽马鞍山 243000

2.安徽工业大学材料科学与工程学院 安徽马鞍山 243000

3.重庆长安汽车有限公司 重庆 400023

1 序言

热成形钢具有超高强度,可以有效减轻车身重量,节约能耗;同时也具有很好的成形准确度,避免高强钢回弹的影响,已越来越多地被国内外主机厂所接受和应用,并成为汽车轻量化的重要手段之一 [1]。

在连续式冷轧带钢生产线上,窄搭接电阻缝焊接头只有具备一定的强度,才可以牵引后续的带 钢[2]。缝焊时,各焊接参数相互制约、共同影响着接头强度。本文研究了窄搭接电阻缝焊关键参数优化设计方法,并通过焊接模拟软件Sysweld对22MnB5热成形钢窄搭接电阻缝焊关键焊接参数进行了优化设计。

2 有限元计算模型

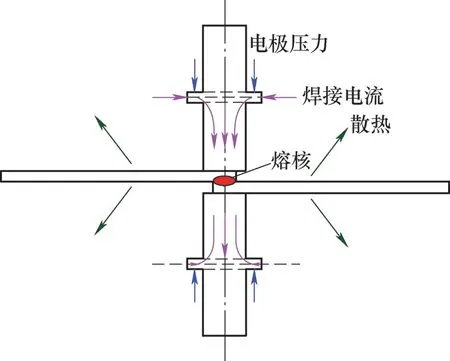

焊接方法为窄搭接电阻缝焊,其基本原理如图1所示。焊接时工件在两个旋转的盘状电极(滚盘)间通过,形成一条焊点前后搭接的连续焊缝。它以圆盘形电极代替点焊的圆柱形电极,与工件做相对运动。

图1 窄搭接电阻缝焊基本原理

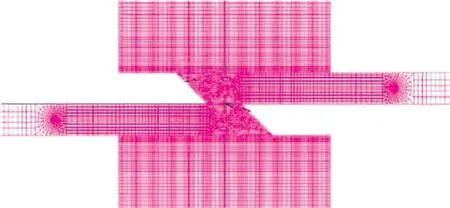

焊缝附近网格划分如图2所示。在 Visual-Mesh 建好网格模型,将网格数据以ASC形式输出,加载到 Sysweld软件“Welding Advisor”模块中进行计算。计算模型共7810个单元,焊缝处单元尺寸为1mm×1mm。

图2 焊缝附近网格划分

试验材料为1.8mm厚22MnB5热成形钢,材料的热、电、力学物理性能参数如图3所示。

图3 22MnB5钢的热、电、力学物理性能参数

3 优化设计方法

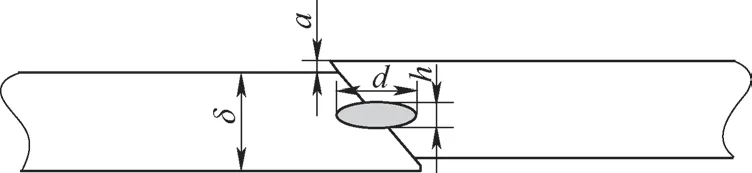

熔核尺寸是影响窄搭接电阻缝焊接头强度的最主要因素,典型的窄搭接电阻缝焊接头如图4所示。

图4 窄搭接电阻缝焊接头示意

为了保证窄搭接电阻缝焊接头的抗拉强度,首先必须保证熔核尺寸到达一定范围。此外,当接头存在错边时,焊接接头负载特别是接头通过辊轮时会出现严重的应力集中,为了保证接头负载强度,必须控制错边量不大于某一极限值。在窄搭接电阻缝焊过程中如果形成喷溅,不仅严重降低接头强度,还会污染环境且不安全,因此必须严格避免喷溅的形成[3]。是否会形成喷溅可用塑性环直径D与熔核直径d之间的关系来判定,定义为

那么c的大小反映了喷溅发生的倾向。对于电阻缝焊接头,为了保证接头强度,需满足关系式(2),即

为了保证不形成喷溅,需满足关系式(3),即

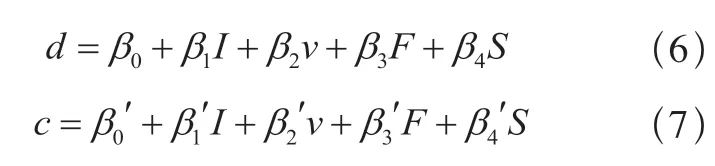

当焊接设备(电极尺寸)确定后,焊接参数的选取主要考虑焊接电流I、焊接速度v、电极压力F以及搭接量S等四大要素。为了对窄搭接电阻缝焊关键参数进行优化设计,结合上述建立的有限元模型,计算得到不同焊接参数下d与c的数据。基于计算数据进行多元回归分析,建立焊接参数与d、c之间的数学模型。

多元线性回归是分析一个因变量与多个自变量之间关系的常用统计分析方法,因此采用多元线性回归方法建立主要影响参数与背面熔宽之间的数学模型。多元线性回归模型一般的数学表达式为

根据最小二乘法原理,可得到回归参数的估计矢量β为

根据已建立的有限元模型计算,得到不同焊接参数下d、c的数据,共同作为多元线性回归分析的样本数据。将样本数据代入,由此可确定多元回归系数,建立出自变量焊接电流I、焊接速度v、电极压力F以及搭接量S及因变量d和c的多元回归模型,其数学表达式为

4 结果与分析

使用预先建立的窄搭接缝焊有限元模型,计算焊接电流从10kA增加到40kA,步长10kA;焊接速度从4m/min增加到8m/min,步长1.0m/min,电极压力从3kN增加到7kN,步长1kN;搭接量从1.5mm增加3.5mm,步长1.0mm时的焊接结果。根据上述公式,可得到

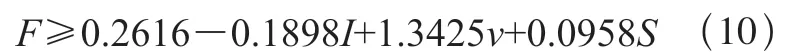

为了形成足够尺寸的熔核,保证接头强度,电极压力F需要满足关系式(10),即

为了避免喷溅,电极压力F需要满足关系式(11),即

考虑焊接速度的影响,在搭接量为2mm时, 22MnB5热成形钢窄搭接电阻缝焊工艺窗口范围如图5所示。

由图5可看出,当焊接速度为10m/min时,电极压力至少需要2100daN(1daN=1×10-5kN),焊接电流要达到22.5kA,才能保证既形成足够尺寸的熔核又避免喷溅;当焊接速度为11m/min时,电极压力至少需要2400daN,并且焊接电流要达到23.5kA,才能保证既形成足够尺寸的熔核又避免喷溅;当焊接速度为12m/min时,电极压力至少需要2700daN,并且焊接电流要达到25kA,才能保证既形成足够尺寸的熔核又避免喷溅。在不同焊接速度下,22MnB5热成形钢窄搭接电阻缝焊工艺窗口范围如图6~图8所示。

图5 焊接工艺窗口范围

图6 焊接速度v=9m/min时22MnB5热成形钢窄搭接电阻缝焊工艺窗口

图7 焊接速度v=10m/min时22MnB5热成形钢窄搭接电阻缝焊工艺窗口

图8 焊接速度v=11m/min时22MnB5热成形钢窄搭接电阻缝焊工艺窗口

当焊接速度为9m/min时,焊接电流必须为21kA,电极压力在2000daN以上,才能保证既形成足够尺寸的熔核又避免喷溅,而如果电极压力为2000~2100daN时,则焊接电流工艺窗口为20.5~22kA。当焊接速度为10m/min时,焊接电流必须为22.5kA,电极压力在2100daN以上,才能保证既形成足够尺寸的熔核又避免喷溅,而如果电极压力为2100~2200daN时,则焊接电流工艺窗口为22~23.5kA。当焊接速度为11m/min时,焊接电流必须为23.5kA,电极压力在2400daN以上,才能保证既形成足够尺寸的熔核又避免喷溅,而如果电极压力为2400~2500daN时,则焊接电流工艺窗口为23~24.5kA。

经仿真优化后推荐的22MnB5热成形钢焊接参数见表1。

表1 仿真优化后推荐的22MnB5热成形钢焊接参数

5 工程验证

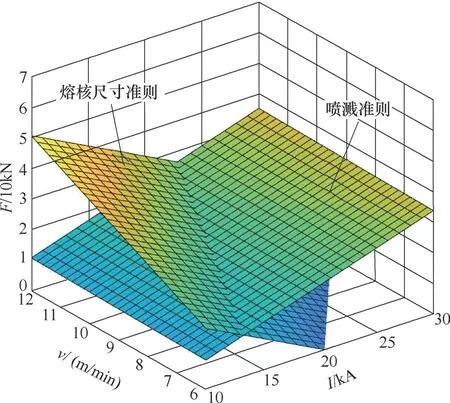

采用MSW-C100D-16-2R1PL型窄间隙搭接焊机,分别使用优化前和优化后的焊接工艺对1.8mm厚的22MnB5热成形钢进行焊接,优化前后焊接参数对比见表2。焊缝杯突试验结果如图9所示。由图9可看出,工艺优化前杯突试验沿焊缝开裂,结果不合格;工艺优化后杯突裂纹垂直于焊缝,未沿搭接面开裂,结果合格。由此证明,数值模拟结果具有代表意义和指导作用。

表2 优化前后焊接参数对比

图9 杯突试验结果

6 结束语

基于窄搭接电阻缝焊有限元计算模型,分析了窄搭接电阻缝焊接头负载能力的主要影响因素,提出了以d、c为指标,对焊接电流I、焊接速度v、电极压力F以及搭接量S等窄搭接电阻缝焊关键工艺参数进行优化设计,得出的主要结论如下。

1)对于1.8mm厚的22MnB5热成形钢窄搭接电阻缝焊,得出d、c与焊接电流I、焊接速度v、电极压力F以及搭接量S的关系式。

2)对1.8mm厚的22MnB5热成形钢窄搭接电阻缝焊进行优化设计后得到的工艺窗口为:焊接速度9m/min、电极压力2000~2100daN、焊接电流20.5~22kA;焊接速度10m/min、电极压力2100~ 2200daN、焊接电流22~23.5kA;焊接速度11m/min、电极压力2400~2500daN、焊接电流23~24.5kA。

3)采用优化后焊接工艺得到的焊缝性能明显提升,试验结果与实际工程结果相吻合,对实际生产具有一定的指导意义。