厂拌泡沫沥青冷再生配合比设计和施工工艺研究

2022-07-12栾雨澄曹春辉

栾雨澄,曹春辉

(山东路源公路工程处,山东烟台 265400)

1 泡沫沥青冷再生混合料概述

泡沫沥青冷再生混合料中的再生料是将老旧沥青路面铣刨料(RAP)经过破碎、筛分而成,根据混合料的级配粗细,将再生料筛分成2~3 档备用。泡沫沥青冷再生混合料多用于路面的基层或下面层,施工时将不同比例的铣刨料(RAP)、新集料(必要时)和泡沫沥青、水、水泥、矿粉拌和在一起,经过摊铺和碾压等工艺形成一种满足设计和规范要求的路面结构层。该技术是路面大中修养护常用技术,老旧沥青路面回收利用率达到85%~95%,符合我国道路交通工程“资源节约型、环境友好型”的发展理念,是道路交通工程建设领域可持续发展的关键技术之一。

2 泡沫沥青冷再生配合比设计

根据《公路沥青路面再生技术规范》(JTG/T 5521—2019)要求[1],使用马歇尔法进行泡沫沥青冷再生混合料配合比的设计,设计时选择中粒式再生混合料,采用标准击实法成型Φ101.6mm×63.5mm 的试件,进行劈裂强度等试验。

2.1 原材料选择

(1)泡沫沥青

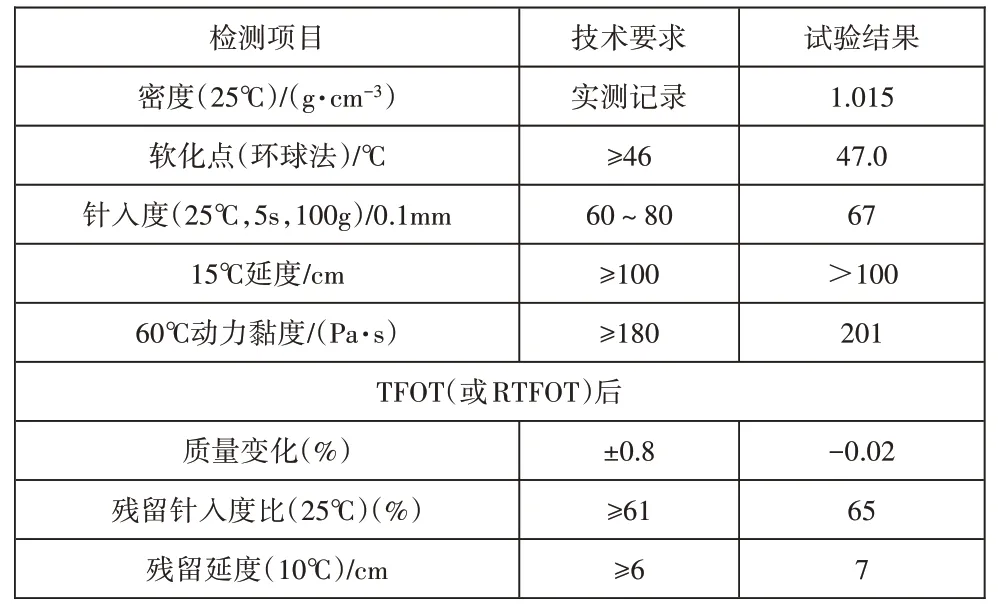

泡沫沥青发泡时,选择普通70#-A 道路石油沥青,将沥青加热至160~170℃,同时选择发泡用水量2%进行发泡。70#-A道路石油沥青的技术指标见表1。

表1 沥青技术指标

(2)集料

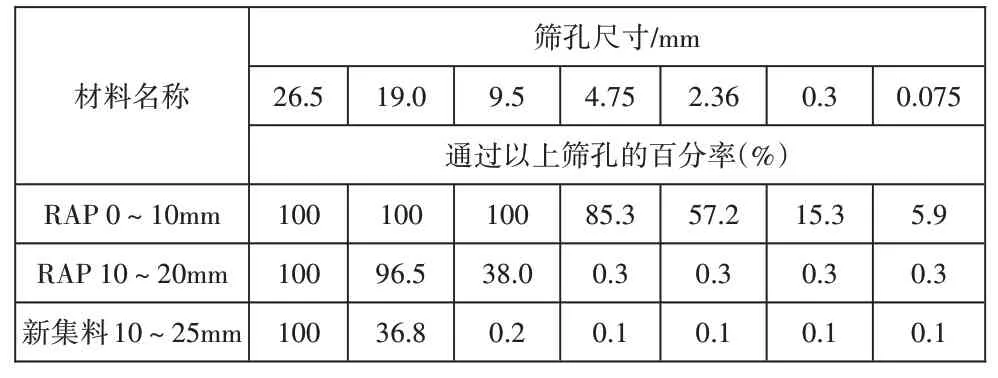

将回收的铣刨料进行破碎、筛分处理,筛分成的规格为0~10mm 和10~20mm,取样并烘干铣刨料(RAP)中的水分备用。新集料选择10~25mm 的碎石。对破碎筛分好的两档RAP 料、新集料分别进行筛分试验,结果如表2。

表2 集料筛分结果

(3)水泥

水泥采用P·O 42.5道路用普通硅酸盐缓凝水泥,按照《通用硅酸盐水泥》(GB 175—2007)要求检测,结果如表3。

表3 水泥检测结果

2.2 配合比设计

(1)矿料级配

矿料级配设计时,集料、矿粉为内掺,水泥和泡沫沥青为外掺。选择再生规范中的中粒式泡沫沥青混合料级配范围,确定混合料的级配比例为:新集料10~25mm∶RAP 0~10mm∶RAP 10~20mm∶矿粉=10∶50∶37∶3。合成级配如表4所示。

表4 合成级配

(2)最佳含水量、最大干密度

对上述比例的混合料进行击实试验,确定混合料的最佳含水量、最大干密度。击实时,泡沫沥青用量定为3.5%,水泥按照1.5%外掺,变化用水量(总用水量)进行击实试验,获得在最大干密度时对应的含水量就是该混合料的最佳含水量。结果为:最大干密度2.145g/cm3,最佳含水量5.3%(总含水量)。

(3)确定最佳泡沫沥青用量

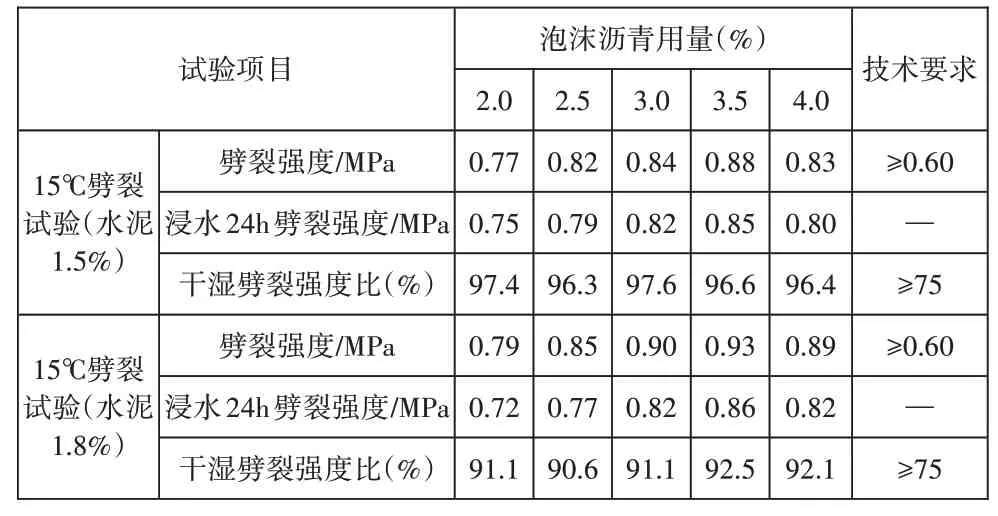

按照新集料10~25mm∶RAP 0~10mm∶RAP 10~20mm∶矿粉=10∶50∶37∶3 的比例,水的总用量为最佳含水量5.3%(计算时包含新加入的水和泡沫沥青里的水),水泥按照1.5%和1.8%外掺,然后泡沫沥青分别为2.0%、2.5%、3.0%、3.5%、4.0%进行拌和。根据再生规范中的马歇尔标准击实法(双面75 次)进行试件成型,然后将试件连同试模一起在60℃烘箱中养生不少于40h,从烘箱中拿出试模双面击实25 次后,室温冷却12h 脱模。按照劈裂试验的方法[2],测试试件的15℃劈裂强度、浸水24h 的15℃劈裂强度,结果如表5 所示。

表5 混合料技术指标

分析试验结果,水泥用量从1.5%增加到1.8%时,劈裂强度增加,但干湿劈裂比有所下降。分析原因,是由于混合料在水泥用量增加时,其脆性增大造成的[3]。为避免混合料脆性增大,选择水泥用量为1.5%。在水泥用量为1.5%时,混合料的劈裂强度峰值对应的泡沫沥青用量为3.5%,因此,混合料最佳的泡沫沥青用量为3.5%。

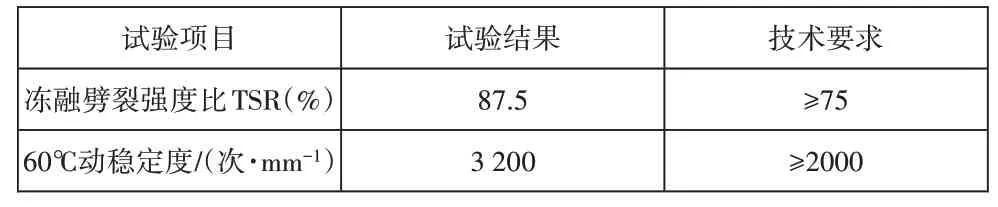

(4)配合比设计验证

由于泡沫沥青冷再生混合料经常用于下面层,因此按照面层要求,需要进行配合比验证。按照上述的级配、最佳泡沫沥青用量、最佳含水量成型试件,进行冻融劈裂试验和车辙试验,结果如下表6所示。

表6 混合料性能验证结果

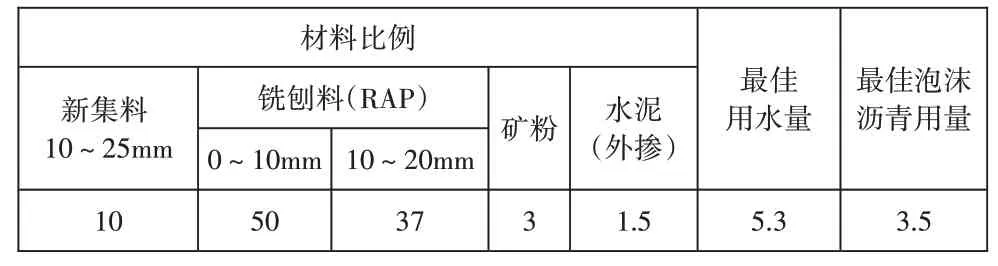

(5)配合比设计结论

通过室内试验研究,泡沫沥青冷再生的配合比设计方案如下表7所示。

表7 配合比设计结论 单位:%

3 施工关键技术

3.1 混合料的拌和与运输

(1)混合料拌和

采用徐工XCL300R 冷再生拌和设备拌和混合料,每小时出料约200t。按照上述配合比进行拌和,拌和时拌和楼驻场试验人员要随时根据两级拌和的出料状况,进行取样,检验含水量,及时制作以备后期试验使用;混合料的拌和时间一般在12~15s,拌和过长,集料表面的泡沫沥青容易摩擦剥落,拌和时间太短,泡沫沥青不能充分包裹住集料;生产过程中,密切监控所有原材料的变异情况,如果原材料出现重大变异,重新进行泡沫沥青配方和混合料配合比设计。

(2)混合料运输

混合料采用自卸车运输,车辆进行统一编号,车辆数要满足机组出料和摊铺速度相互协调的需要,摊铺机和机组应保证有2辆车等待。装料前将运输车车厢清洗干净并涂刷肥皂水。机组和施工现场不宜过远,车顶裸露的混合料用棉被覆盖,减少水分蒸发损失。在拌和机料斗下接料时,每车分三次接料,运输车前后移动,接料顺序为前、后、中,减少混合料离析。

3.2 混合料的摊铺与压实

(1)混合料摊铺

混合料采用摊铺机摊铺,熨平板不需要加热。摊铺前应检查摊铺机的工作装置和调节机构,确认处于正常工作状态。熨平板振频振幅以高频低幅为宜,初始密实度达到85%以上。摊铺连续、均匀,速度在2~4m/min。松铺系数根据试验段确定,一般在1.2~1.4。

(2)混合料压实

初压采用1 台单钢轮压路机全宽静压1 遍。复压采用两台单钢轮压路机强振碾压4遍。终压用胶轮压路机静压5遍,直至有效消除微裂纹及轮迹。除上述压实机械外,还需配备一台小型振动压路机,以保证边角处的压实度。压路机应保持匀速碾压,初压速度为1.5~3km/h,复压、终压速度为2~4km/h。

3.3 养生

养护期间完全封闭交通,禁止任何车辆通行,养护方式为自然养生,养生期不少于7d,达到可以取出完整芯样或含水量低于2%时,可以提前结束养生。

4 结语

(1)泡沫沥青冷再生混合料的配合比设计中,水泥是为了提高其早期强度而添加的,目的是缩短工期,有利于早期取芯。实际生产过程中应严格控制水泥的用量,防止增加混合料的脆性,引起路面的过早裂缝。

(2)混合料的最佳含水量为室内理论含水量,是集料在全干状态下的试验结果,实际施工过程中应根据集料的干湿状态、天气情况严格控制含水量,保证混合料在碾压过程中保持最佳含水量状态,有利于压实充分,提高压实度。

(3)混合料施工时,拌和、运输、摊铺、碾压、养生等工序要有效衔接,每个环节都需要严格按照规范进行,以保证施工质量。