高架桥混凝土现浇箱梁一次性浇筑施工应用

2022-07-12黄志鹏

黄志鹏

(中交四航局第三工程有限公司,广东 湛江 524000)

0 引言

随着城市的发展,城市交通量不断增大,高架桥的建设也越来越普遍。出于施工安全考虑,目前现浇箱梁基本按二次浇筑施工,箱梁腹板会存在施工缝,影响箱梁外观。箱梁一次性浇筑可消除混凝土二次浇筑施工工艺所产生的施工缝以及翼缘板与腹板交接处横向裂缝问题,增强梁体的整体刚度,保证外观质量。以下通过海口新海港综合交通枢纽项目高架桥的施工经验总结,为今后现浇箱梁的施工提供参考。

1 工程概况

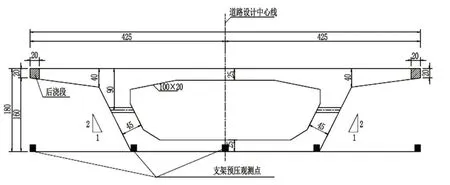

海口新海港综合交通枢纽(GTC)及配套设施建设工程项目高架桥位于新海港区内,主要设计内容包括1条主线和3条上下匝道,全长(含主线及匝道)1 620m,主线高架桥标准宽度为8.5m、17m、26m,匝道标准宽度为8.5m。主线A长983.83m,B匝道桥长229.96m,C匝道桥长102.4m,D匝道桥长303.62m。高架桥采用现浇预应力混凝土箱梁和小半径钢筋混凝土箱梁,均采用C50混凝土。高架桥下部结构为柱式墩与花瓶墩两种形式,桩基为钻孔桩基础,桩基直径1m和1.2m,桩长27~35m。单幅箱梁断面图如图1所示。

图1 单幅箱梁断面图(单位:cm)

预应力混凝土箱梁跨径为18.6~30m,2~3 跨为一联;标准宽度为8.5m,箱梁高1.8m,底板厚25cm,顶板厚25cm,斜腹板宽45cm。箱梁混凝土等级为C50。项目部拟采用搭设盘扣式支架、箱梁一次性浇筑法施工。先分段浇筑底板、腹板、顶板,仅预留顶板上的人孔,方便施工人员进入箱梁内进行混凝土振捣和底板收面。

该方法施工顺序为:地基处理→基础预压→支架布设→底模外侧模安装→底板腹板钢筋安装及预应力管道安装→内模安装→顶板钢筋安装→浇筑混凝土→预应力张拉。

2 一次性浇筑施工优缺点

一次性浇筑施工优点包括梁体美观,能够消除混凝土二次浇筑施工工艺产生的施工缝,以及翼缘板与腹板交接处的横向接缝。但箱梁内模板必须支撑在底部模板上,底模板荷载比较大,施工难度较高;箱梁内模板安装后操作空间比较狭窄,人员施工不便;混凝土硬化过程中会发热,导致浇筑过程中箱室内温度高,工人操作存在安全风险。

3 施工工艺及技术措施

3.1 地基基础

支架基础采用20cm 厚5%水泥稳定碎石+15cm 厚石碴垫层。基础宽度比桥面宽2m以上,即要求每边比支架搭设宽度大1m以上。基础两侧设置30cm×30cm排水沟,沟底采用水泥砂浆封底。支架基础底铺设15cm厚石碴垫层后,采用22t压路机碾压密实,压实标准以沉降差控制,相邻两遍压实沉降差不大于5mm。支架基础预压采用预制块预压,预压荷载按支架基础承受荷载的60%、80%、100%、120%分四级进行。

3.2 支架体系布置及搭设

高架桥现浇箱梁盘扣支架高度为3~7.0m。立杆采用M60 型盘扣支架,钢材材质Q345,立杆选用Ф 60×3.2mm 钢管,水平横杆选用 Ф48×2.5mm 钢管,竖向斜杆选用Ф48×2.3mm钢管。立杆间距及水平杆步距要求如下:

(1)腹板处:60cm×150cm×150cm(横桥向×顺桥向×水平步距),且横桥向60cm 间距立杆布置不少于3排。

(2)底板及翼缘板:120cm×150cm×150cm(横桥向×顺桥向×水平步距)。

(3)墩顶实体或横梁处:60cm×90cm×150cm(横桥向×顺桥向×水平步距)。

3.3 支架预压

支架预压荷载不应小于支架承受荷载的1.1倍。预压荷载按支架承受的混凝土结构恒载与模板重量之和计算,分四级进行:40%→80%→100%→110%。预压过程采用分段预压,支架预压区域应划分为腹板、底板和翼缘板进行,预压荷载不超过该单元内荷载平均值的110%。加载荷载通过预制块体积进行计算,根据预制块体积计算已经加载重量。预制块大小1.5m×1m×0.6m,单块预制块重量2.16t,根据预压荷载值加载预制块,荷载的分布方式与梁体基本一致。为使配载满足要求,将翼板与底板铺平,满足预制块布设需要。

支架预压顺序:横向为底板→腹板;纵向从跨中向墩柱中心逐步加载。通过测量地基及支架的弹性变形量及非弹性变形计算箱梁跨中处的预拱度。

(1)监测点的布置。观测位置设置在纵向设5个断面,在跨L/4处位置。每个监测断面模板上设置5个监测点,对称布置,分别布设于箱梁中心、底板内侧20cm处、翼板处,并在箱梁模板监测点对应的支架基础处设置沉降观测点。支架预压监测点断面图如图2所示。

图2 支架预压监测点断面图(单位:cm)

(2)监测内容。监测点沉降位移、每跨L/2 位置的平面位移。

(3)监测记录。采用水准仪进行沉降观测。观测时间为空载观测一次;每级加载后监测点标高。

3.4 箱梁模板安装

支架平台搭设完成后进行底模系统安装;侧模、底模和内模均采用15mm 木模板。支架顶部采用U 形顶托支撑横向12.6#工字钢;次梁10cm×10cm 方木纵向布置,底板及翼板下中心间距30cm,腹板下20cm,上面放置15mm 厚木模板底模。预压支架后,应按照计算预拱度值调整底模标高,保证箱梁混凝土施工完毕后达到设计要求。

侧模一次支立成型,采用钢管脚手架和Φ16 钢筋螺杆对拉加固,对拉螺杆间距为70cm。内模分节制作,待底板腹板钢筋绑扎完毕后吊装就位。每跨每个箱室1/4 跨位置开设90cm×90cm 的人孔,以便人员进出拆除内模,左右箱室天窗错开布置。

3.5 箱梁钢筋绑扎

箱梁钢筋绑扎顺序:底板钢筋→腹板钢筋→横梁钢筋→(安装内模)顶板钢筋→预埋护栏钢筋和预埋件。钢筋绑扎注意事项:

(1)钢筋加工在自动化钢筋加工厂内完成,用平板车运至现场安装。

(2)钢筋保护层采用纤维水泥基垫块,强度不低于C50,箱梁钢筋保护层厚度为3.5cm。

(3)将预留钢筋、预留孔、预埋钢板等按图纸要求准确埋设及预留。

(4)横梁骨架钢筋与预应力管道发生冲突时适当调整横梁钢筋位置,确保预应力钢束管道位置准确。

3.6 预应力钢绞线安装

钢绞线波纹管采用塑料波纹管,波纹管严格按设计图纸定位和要求安装固定。预应力钢绞线采用机械穿管人工配合,并在混凝土浇筑之前穿束。张拉设备采用YM系列千斤顶,并由专人负责使用、管理和维护。

3.7 混凝土浇筑

箱梁混凝土采用C50 商品混凝土,由混凝土厂家安排罐车运输至现场,泵送入模,每联安排2 台泵车浇筑,1台泵车备用。

(1)混凝土浇筑顺序。混凝土浇筑顺序考虑两个方面的因素:混凝土自重偏心对支架稳定性的影响、后浇混凝土引起的支架沉降对先浇混凝土(已初凝部分)的影响。总体原则纵向由低往高,横桥向应先中间、后左右对称浇筑。

(2)混凝土浇筑方法。箱梁混凝土采用一次性浇筑方案,连续分跨分层浇筑[1]。首先浇筑底板,完成振捣后,封闭内模;再进行腹板混凝土浇筑;最后浇筑顶板混凝土,完成收面工作。

(3)混凝土浇筑注意事项。①混凝土配合比由厂家提供,必须经过试验合格后方能使用;②底板浇筑完毕后间隔约30min 再浇筑腹板,以防止底板混凝土受压后上翻。浇筑腹板混凝土时,振捣棒插入下层混凝土中充分振捣,使上下层混凝土充分结合[2];③浇筑箱梁顶板混凝土时采用插入式振捣器振捣。

3.8 混凝土养护

待梁体混凝土浇筑完成,在收浆后尽快覆盖和养护[3]。顶板混凝土浇筑完成后及时覆盖塑料薄膜并在薄膜上覆盖土工布进行保湿养护;箱室内采用洒水喷淋养护,养护时间不小于7d。箱梁混凝土在养护期间应防止遭受振动。

3.9 预应力张拉

本项目预应力采用Φ15.2mm 高强低松弛钢绞线,最大数束为15 束,锚下控制应力为1 395MPa,通过计算选用500t穿心千斤顶。

纵向预应力束张拉顺序原则:纵向腹板钢束→纵向底板钢束、纵向顶板钢束。钢束按“先长束后短束,横断面上对称”的原则张拉,同一类型的钢束必须对称张拉。

张拉:0→初始张拉应力0.10бcon(持荷5min,测量伸长量)→1.0бcon(持荷5min,测量伸长量)→锚固。

张拉应按照锚外张拉控制力(考虑锚口、喇叭口的预应力损失和塑料波纹管的摩擦损失)为主及伸长值校核双控,做到上下左右对称张拉。锚口、喇叭口的预应力损失、塑料波纹管的摩擦损失应根据摩阻试验确定。

预应力筋张拉前,先清除张拉端锚垫板上的混凝土,疏通压浆孔和锚固端的出浆管;检查张拉端的锚垫板与预应力管道垂直情况,如出现不垂直时需加楔形板校正。同时调整计算及确认张拉控制应力,再计算每一束预应力筋的理论伸长值,作为张拉时与预应力束的实际伸长值比对依据。张拉采用智能张拉系统进行张拉,做到上下左右对称张拉。

混凝土实际强度及弹性模量达到设计规范理论值的90%,且混凝土龄期不小于7d后,张拉并锚固本节段纵向预应力钢束,以锚外张拉力为主,张拉应力和伸长量双控。

3.10 压浆封锚

压浆采用智能压浆工艺,压浆前应使用高等级水泥砂浆对锚具间的缝隙进行封堵,封堵完成后安装专用密封套。为加强后灌部分混凝土与梁端的连接,梁端锚穴处应凿毛处理,并利用锚具安装孔连接一端带螺纹一端带钩的短钢筋,使之与封锚钢筋连为一体。

4 结语

新海港综合交通枢纽(GTC)及配套设施建设工程项目高架桥施工实践证明,混凝土箱梁一次性浇筑施工工艺及质量可以满足施工要求。尤其是在工期比较紧张的项目中,一次性浇筑施工工艺加快了施工速度,节约了施工成本,且能保证施工质量。