基于PLC的饲料生产线控制系统研究

2022-07-12陈创业陈立涛陈蕊胡天让张旭红李先山孔祥

陈创业 陈立涛 陈蕊 胡天让 张旭红 李先山 孔祥

摘 要:现阶段饲料生产方式主要采用继电的控制形式。通过继电器、接触器以及按钮开关对生产设备进行控制和操作,设备之间并不具备关联控制的功能性,这种形式属于半自动化的生产形式,存在着较多的问题。如继电器的控制装置需要占用较大的空间,电气柜的尺寸往往较大,一旦设备出现问题和故障极容易对其他设备造成影响,无法进行有效的自动控制。原料的各种比例需要人工配比,在质量上很难得到统一和保障。可编程逻辑控制器(programmable logic controller,PLC)技术被广泛应用在各行各业,饲料生产线控制系统自动化发展是行业的必然发展趋势,提高饲料生产线自动化管理水平能够有效降低人工成本,提高工作效率。本文对饲料生产线的PLC自动控制系统的设计进行了阐述。

关键词:PLC自动控制系统;饲料生产线;平台设计研究

基金项目:武威市2021年度市列科技计划项目(WW2101007)

作者简介:陈创业(1989— ),男,硕士研究生,工程师,研究方向为电气自动化

我国的饲料行业进入了快速发展的阶段,生产技术也在不断创新突破。自动化技术的快速发展有效提高了饲料生产设备的工作效率,也大幅度地提高了产品的生产质量。我国饲料生产行业未来必然朝着智能化自动化的方向发展,饲料行业的发展也能够带动我国农村经济的快速发展,对我国的食品安全也能够起到直接的影响,因此对可编程逻辑控制器(programmable logic controller,PLC)自动化控制系统在饲料生产线中的应用研究具有重要的现实意义,能够为我国的经济发展起到推动的作用。

1 饲料生产系统设计

1.1 饲料生产控制程序流程

饲料生产线控制系统中采用可编程控制器系统(图1),现阶段,在设计各类PLC控制系统的程序时,通常存在控制结构的选择问题,不同的生产需求采用适用的控制结构,不同的结构程序也会对系统的电路组成和编程差异性产生一定的影响。循环控制系统的程序结构通常为模块式的结构,由多个程序块进行组织串联,每个程序块分别进行某个功能的控制。饲料生产控制系统程序流程CPU运行时从起点开始,各个执行的程序块依次传达指令,一直到程序的终点,构成整个运行周期,并进行重复的循环执行。

1.2 PID控制设计

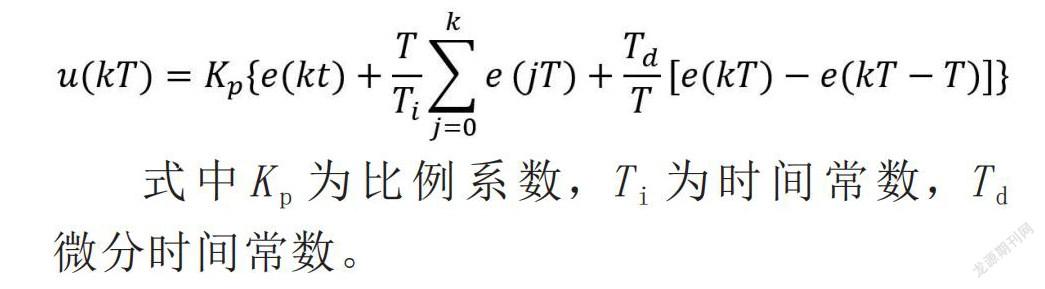

饲料生产线中采用比例积分微分 (proportional-integral-derivative,PID)控制算法,通过数字调节器对输出与输入之间的关系进行协调,具体公式为:

式中Kp為比例系数,Ti为时间常数,Td微分时间常数。

饲料生产线自动控制系统中原料的下料重量需要根据实际情况进行系统的调整,在原料从料仓进入配料仓的过程中,对下料的重量进行系统的规范,这也会直接影响饲料生产的质量。众多因素会影响动态称重的精度,除了电子皮带秤的安装位置和自身的质量因素以外,饲料生产过程中的内外环境也会产生影响,不同的饲料在配比、电机的开仓位置、流量的速度等都会带来一定的影响。为提高饲料称重的精度,可以采用双速变径变距螺旋加料机以微调点动、先快后慢的模式来进行饲料的进给。通过PID控制算法对全动态的加料快慢、点动下料控制进行设置,这样能够有效降低称量精度受到空中落料的影响,具体控制流程如图2所示。

1.3 PLC数据采集

饲料生产控制系统的数据采集可以分为PLC数据采集和配料仓的电子秤数字信号采集。生产现场的控制系统能够将数据进行合并后统一储存,后期进行统一的拆包和显示,通过网络的数据传输系统将数据信息传送给远程控制系统。生产现场采用计算机控制系统连接PLC通讯,对各个舱门实现开关的自动化控制。通过计算机协议与PLC控制器进行通信串联,通过串口发送命令格式给PLC控制系统进行操作执行,再通过串口对信息进行反馈。在设计饲料生产线的远程控制系统时,为达到统一控制操作的目标,下料的过程中可以由计算机与PLC进行实时数据交换。技术人员也要在生产现场对PLC的内存数据进行实时采集,以此为基础对PLC的控制指令进行及时的调整。

2 饲料生产监控管理平台设计

2.1 构建监控管理系统网络

通过分析饲料生产工艺和控制系统,结合系统的经济性、可靠性、适用性等实际需求,在设计饲料生产线进行自动化控制系统时,可以采用大型的动态模拟系统,采用调度显示盘连接地面总站和饲料生产线中的多个分站,通过各类传感器对多个饲料生产台进行控制。大型的模拟调度显示盘组成内容包括CPU、I/O模块、网络通讯模块、不间断电源柜(uninterruptible power system,UPS)等。网络通讯模块的功能性在于连接大型动态模拟系统和带式输送运输系统。饲料的生产监管主站内容包括中心控制柜、中心控制站、工业控制计算机等。中心控制柜的功能为控制和监控主机的控制器,在饲料生产过程中对生产设备发出操作指令,各个生产分站根据指令操控饲料生产设备,通过控制现场的系统将操作指令发送给PLC系统,对各个饲料生产分站的监测数据进行反馈,最后通过局域网对不同生产现场进行信息传送。生产过程中可以通过控制系统对各个分站进行自动管理,将工艺参数、控制参数发送到PLC系统中,并显示到动态显示设备上。在饲料生产过程中,一旦出现故障或者紧急问题,都可以通过PLC系统进行自检和警告。设备出现故障时,报警装置会通过远程系统进行报警,同时通过指示灯和声音进行报警。中心控制台可以通过控制开关满足生产过程中的各种功能需求,并设置故障提醒功能。工业控制计算机可以生成并打印生产报表,也可以显示电机电流和皮带的运行速度,实时监控现场各个设备的运行情况。

2.2 系统功能模块设计

PLC控制系统既能控制现场,也可以通过协议与生产现场的控制系统进行通信,接收生产现场的控制系统传输的信号指令,采集数据信息,并将采集到的信号输送给生产现场的控制系统,生产现场的控制系统通过局域网控制远程设备。远程控制系统可以保存和显示现场系统传输过来的生产数据,并以这些数据为基础进行控制指令的发送,通过局域网传输给生产现场的控制系统,进而达到控制生产设备的目的。在设计系统时,全部采用WIN系统进行操控,配备测控软件、远程控制数据库服务器,通过软件登录等身份验证确保信息安全,保存并调取生产过程中的各项数据。通过PLC自定义数据通信协议传输数据,采用编程技术进行远程控制系统与现场控制系统的通信连接,确保数据的准确性和传输的有效性。远程控制系统管理功能模块主要包括用户的信息管理、控制参数的管理和设置、生产过程的管理和设置、数据的统计与分析以及数据的存储和备份等。

2.3 数据库设计

PLC自动控制系统可设置数据库模块,对饲料生产过程中的相关信息数据进行存储,用以后期的分析、利用,从而更新和完善生产系统。操作人员可以通过工号或者口令登录系统,成功后可以设置生产工艺参数。生产前要确定生产的设计配方,对原料入库进行准确有效的记录。在生产过程中,操作人员要进行配方选择、生产批次以及工艺的统一,系统每进行一次生产就要更新数据库,将原料的消耗记录和配方产品的记录、生产的批次等输入数据库。本批次的生产结束后,操作人员需要对产品的原料库存、原料入库、原料消耗、生产工艺、生产批次等情况进行入档、统计、查询和分析。饲料生产线自动控制系统均采用大型数据库技术对生产数据进行管理和维护,数据的稳定性和安全性对企业的发展有着重要的意义。通过良好的结构和明确的关系能够更好地构建数据结构,进而达到充分利用数据的目的。通过对数据的分析和利用,为企业发展决策提供有效参考。

3 小结

本文通过对饲料生产线的控制系统进行阐述,优化和完善了饲料生产自动化系统,以PLC自动控制功能为核心技术,设计饲料生产监控平台。通过研究可以得出,PLC自动控制系统具有较为全面的功能性、较高的稳定性、较低的成本、较高的生产效率以及较强的开发性、可拓展性和工程实用性。PLC饲料生产控制系统不仅能够应用于饲料厂的生产技术转型和革新,也可以举一反三地推广到医药、食品加工以及建筑材料生产等行业中,能够达到较高的生产效率和质量。

参考文献

[1] 王青.基于PLC的自动化生产线控制系统分析[J].电子世界,2021(8):65-66.

[2] 郑森伟.基于PLC技术的自动控制生产线实训系统设计研究[J].九江学院学报:自然科学版,2020,35(1):39-41.

[3] 李磊,汪磊,周婧.基于PLC控制的自动称重配料设备设计与试验[J].食品与机械,2020,36(7):109-113.

[4] 肖楠.基于PLC的生产线自动配料控制系统设计[J].电子制作,2022,30(5):62-64.