基于GABP神经网络的液压互联悬架建模研究

2022-07-11杨天宇郑敏毅陈桐张农李杰

杨天宇, 郑敏毅,2*, 陈桐, 张农, 李杰

(1.合肥工业大学汽车与交通工程学院, 合肥 230009; 2.合肥工业大学汽车工程技术研究院, 合肥 230009; 3.合肥工业大学机械工程学院, 合肥 230009)

随着5G车联网技术的快速发展,车辆需要实时准确的提供自身的各类数据,指导车辆底盘动力学控制,为驾驶员和乘客提供更好的体验。悬架对改善车辆平顺性和舒适性起重要作用,其作为一种复杂系统,具有高维的数学模型,是一个多输入-多输出的系统[1]。

人工神经网络(artificial neural network,ANN)是一种基于大脑的神经功能而建立的处理信息系统,具有很好的自适应性、非线性以及记忆联想性等特点[2]。因此,人工神经网络成为解决复杂非线性系统建模的新途径。学者们利用神经网络对非线性系统建模开展了大量的研究[3- 4]。文献[3]研究了非线性自回归神经网络建模的方法,建立了燃气轮机神经网络仿真模型,实验结果表明该模型能够反映燃气轮机的外特性。文献[4]提出了一种基于改进型深度学习的非线性建模方法, 并设计基于高斯径向基函数的深度信念网络(deep belief network,DBN)训练模型,最后确立径向基函数(radial basis function,RBF) 为DBN神经元的激活函数,设计一种基于RBF的DBN(RBF-DBN)应用于非线性系统建模中,实验结果表明RBF-DBN预测精度较高,并且具有较好的收敛性。神经网络在车辆系统中应用广泛。文献[5]以磁悬浮列车单点悬浮模型为基础,结合RBF神经网络和Lyapunov稳定性分析设计了自适应RBF神经网络控制算法,并通过仿真对比验证该控制算法的鲁棒性和有效性。文献[6]针对复杂环境下车辆主动前轮转向系统的稳定性问题,提出一种基于径向基神经网络(radial basis function neural network,RBFNN)的主动前轮转向自抗扰控制(auto disturbance rejection control,ADRC)方法,并通过仿真对比验证了该方法改善了车辆的可控性和稳定性并具有良好的控制精度。

液压互联悬架是一种利用油液传递压力、气体为弹性介质的典型非线性系统[7]。其不仅具有常见油气悬架的优点,而且在颠簸路面上行驶时,装载液压互联悬架(hydraulically interconnected suspension,HIS)的车辆姿态仍能保持水平。HIS系统可以通过改变连通方式来满足车辆对行驶状态的要求,尽可能的消除车辆姿态失衡,提高车辆的操稳性以及平顺性[8-10]。传统的白盒建模方法虽然能够揭示系统的物理规律,但是求解速度慢,非线性建模过程复杂,难以满足智能技术对车辆建模的精度高,速度快的要求。因此,利用人工神经网络黑盒建模方法建立液压互联悬架的数学模型成为了更好地选择。

为此,采用基于遗传算法(genetic algorithm,GA)的反向传播(back propagation,BP)神经网络算法建立液压互联悬架的数学模型,利用Simulink建立液压互联悬架模型,获取网络的训练数据。利用遗传算法的全局搜索能力来弥补BP神经网络模型存在的易陷入局部极小值的缺点,优化网络的初始权值和阈值。通过仿真对比验证GABP方法的优点。搭建液压互联悬架测试台架,利用实验数据对比神经网络训练结果进行比较分析。

1 GABP建模方法

1.1 液压互联悬架模型

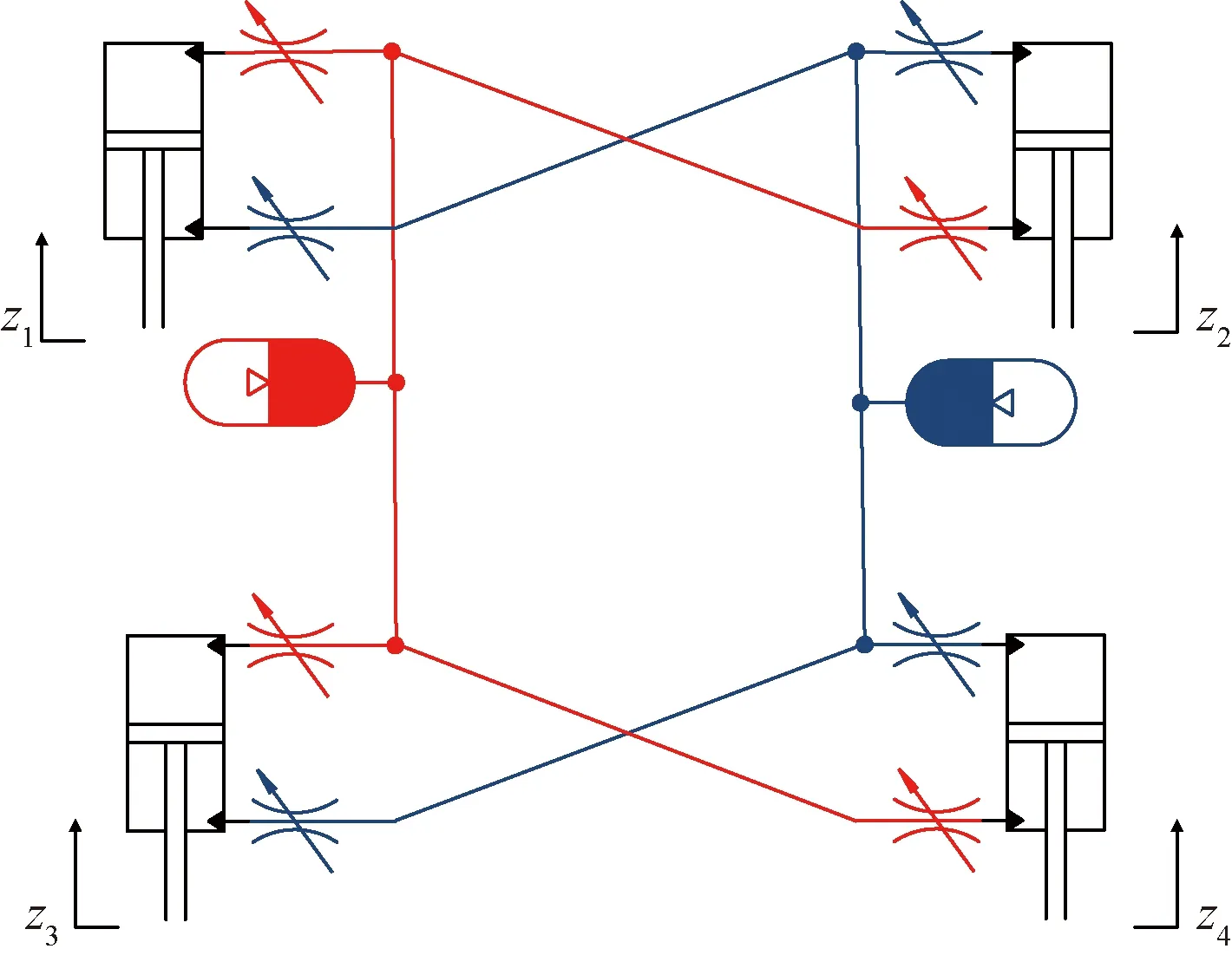

采用抗侧倾液压互联悬架模型,如图1所示,该系统具有两条油路,左侧的液压缸上/下腔和右侧的液压缸下/上腔互联,每个液压缸的进油口处都装置一个可调阻尼阀,每一条支路中装有一个储能器[9]。车辆侧倾时,一条支路油压上升,另一条支路压力下降,形成压力差从而产生抗侧倾力矩[11]。

zi为各液压缸的位移,i =1,2,3,4

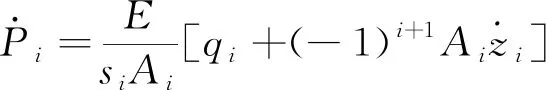

对上述结构进行动力学机理分析,建立该液压系统的各部件数学模型。液压缸各腔的油压与流量微分方程为

(1)

式(1)中:Pi为液压缸各腔油压;E为液压油的有效体积模量;si为各液压缸的高度;Ai为液压缸腔内横截面积;qi为各管路流量;zi为各液压缸的位移;i=1,2,…,8。

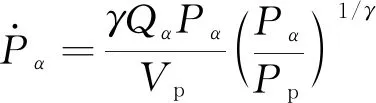

根据理想气体方程,建立蓄能器微分方程为

(2)

式(2)中:Pα为蓄能器中油压;γ为气体绝热系数;Qα为进出蓄能器流量;Pp为气体预充压力;Vp为在预充压力下腔内气体体积。

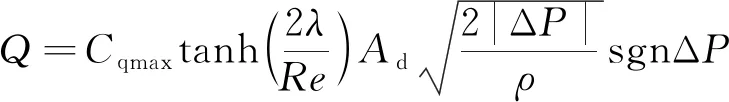

选取薄壁孔阻尼阀,其数学模型为

(3)

式(3)中:Cqmax为最大节流系数;Re为临界雷诺数;ρ为液压油密度;λ为流数;Ad为阻尼孔横截面积;ΔP为阻尼阀两端的液压油压力差。

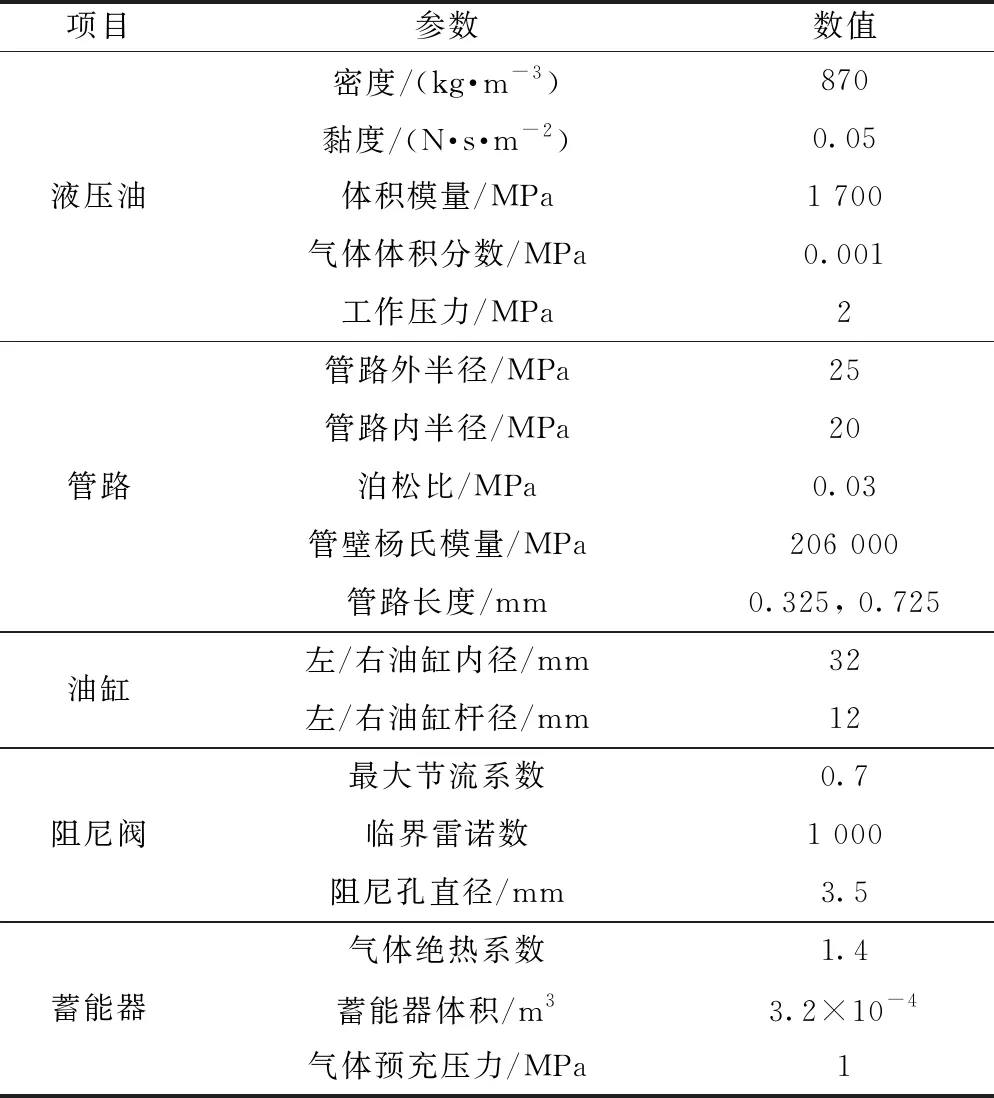

HIS系统参数如表1所示。

表1 HIS参数

1.2 基于遗传算法的BP神经网络

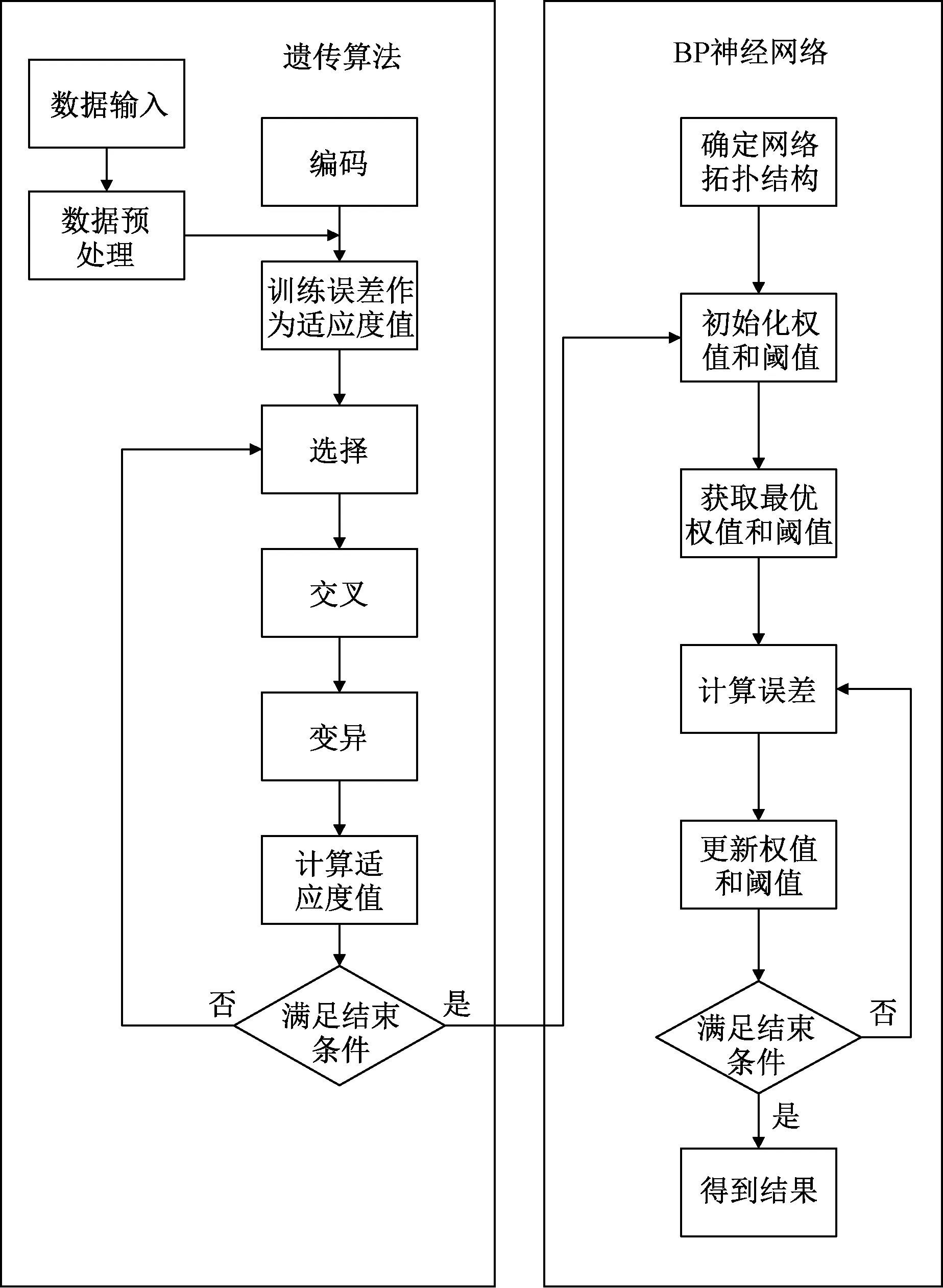

BP神经网络是一种按照数据正向传播,误差逆向传播的多层前馈式神经网络[12]。正向传播传输数据,逆向传播传输误差,由此调整神经元之间的权值矩阵,减小误差[13]。参考的激活函数为单极性sigmoid函数,可表示为

(4)

式(4)中:w为输入层与隐含层、隐含层与输出层之间的权重;θ为偏差;X为神经元输入向量。

遗传算法是一种模仿自然界的遗传机制的随机全局搜索算法,是一种高效、并行和全局搜索的算法[14]。利用遗传算法优化BP神经网络初始条件,既能够弥补BP神经网络陷入局部最优解的缺点,又能够优化初始权值和阈值,提高预测准确性[14-15]。

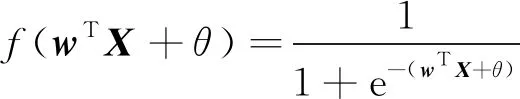

基于遗传算法优化的BP神经网络流程如图2所示,具体步骤如下。

图2 遗传算法优化的BP神经网络流程图

步骤1初始化种群。采用格雷码编码,种群中的染色体组成包含网络中各层之间的权值和阈值。

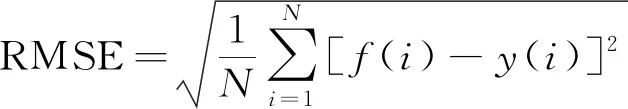

步骤2采用均方根误差(root mean square error,RMSE)作为适应度函数,计算每一个染色体的适应度,计算公式为

(5)

式(5)中:N为总数据集容量;f(i)为第i个数据样本的预测值;y(i)为第i个数据样本的实际值。

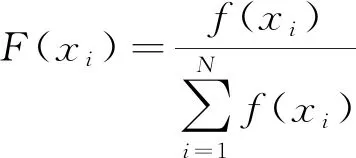

步骤3选择操作。采取随机遍历抽样法作为选择策略。选择算子计算公式为

(6)

式(6)中:f(xi)为个体xi的适应度值;F(xi)为此个体被选择的概率。

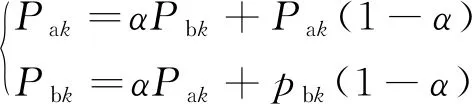

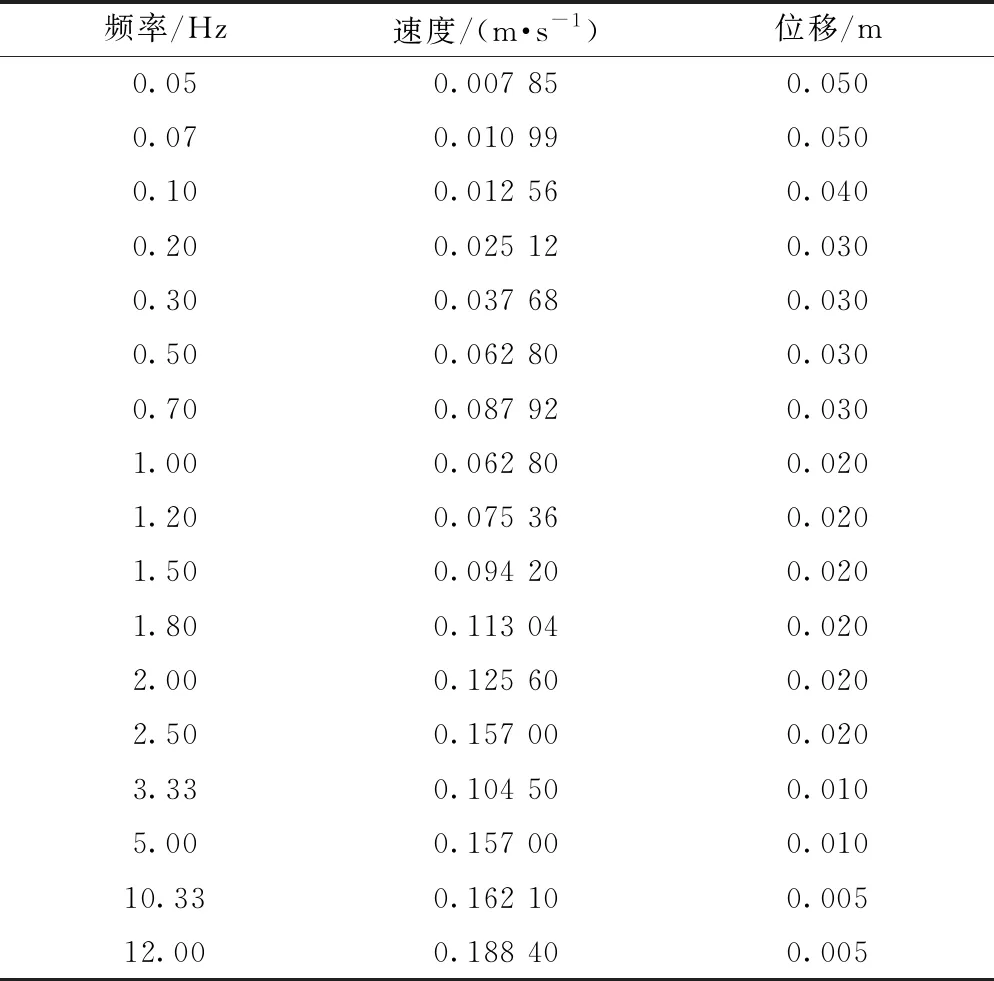

步骤4交叉操作。随机选择两个个体按照一定频率进行交叉。个体Pa和Pb在第k个点位进行交叉,其交叉算子可表示为

(7)

式(7)中:α为介于(0,1)的随机数。

步骤5变异操作。随机选择一个个体按照一定概率进行变异操作。个体Pa在第k个点位变异,变异算子可表示为

(8)

式(8)中:Pmax为个体上界;Pmin为个体下界;v为当前迭代次数;Vmax为最大进化次数;μ为介于(0,1)的随机数。

步骤6重插入操作。从种群中挑选出适应度强的个体,保留父代中适应度值前10%的个体,重插入新子代中。

步骤7按顺序拆分最优个体,整合为BP神经网络的权值和阈值,调整网络参数,重复学习训练,直至达到所需精度或学习次数的上限为止。

1.3 HIS-GABP算法流程

算法流程如下:①在Simulink上建立HIS悬架物理模型;②设计输入数据;③仿真获得输出数据;④构建BP神经网络;⑤遗传算法优化网络的权值和阈值,训练BP神经网络。

HIS系统的输入是悬架的动行程,即4个液压缸位移输入和速度输入。考虑垂向振动,侧倾,俯仰,扭曲4种模态,使用正弦函数作为速度输入函数,其表达式为

vins=Asin2πft

(9)

式(9)中:vins为某一油缸的控制杆瞬时速度;A为某一油缸的控制杆速度幅值;f为某一油缸的控制杆运动频率。

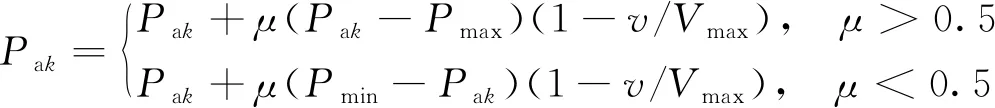

设计参数如表2所示,规定4个油缸的控制杆起始位置均在油缸的工作行程的中间位置。

表2 HIS系统输入参数

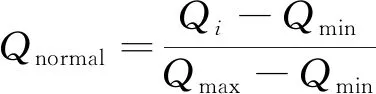

输入数据包含4个缸的位移输入和速度输入,共计8种数据。输出数据包含4个油缸的上下腔油压和两个蓄能器的油压,共计10种数据。为保证网络收敛,对数据进行归一化,可表示为

(10)

式(10)中:Qmax为数据组中最大值;Qmin为数据组中最小值;Qi为归一化前数据值;Qnormal为归一化后数据值。

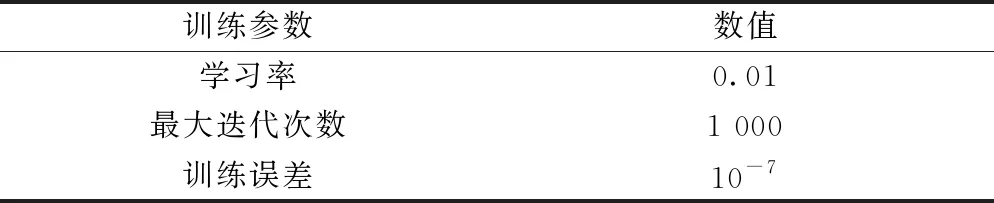

将数据组分为输入组和输出组,其中输入组可表示为

INPUT={VLF,VLR,VRF,VRR,XLF,XLR,XRF,XRR}

(11)

式(11)中:VLF为左前轮的速度输入;VLR为左后轮的速度输入;VRF为右前轮的速度输入;VRR为右后轮的速度输入;XLF为左前轮的位移输入;XLR为左后轮的位移输入;XRF为右前轮的位移输入;XRR为右后轮的位移输入。

输出组可表示为

OUTPUT={P11,P12,P21,P22,P31,P32,P41,P42,PACC1,PACC2}

(12)

式(12)中:P11、P12分别为左前位置油缸的上下腔油压;P21、P22分别为左后位置油缸的上下腔油压;P31、P32分别为右前位置油缸的上下腔油压;P41、P42分别为右后位置油缸的上下腔油压;PACC1、PACC2分别为2个蓄能器的油压。

综上BP神经网络拓扑结构如图3所示。网络的训练参数如表3所示。

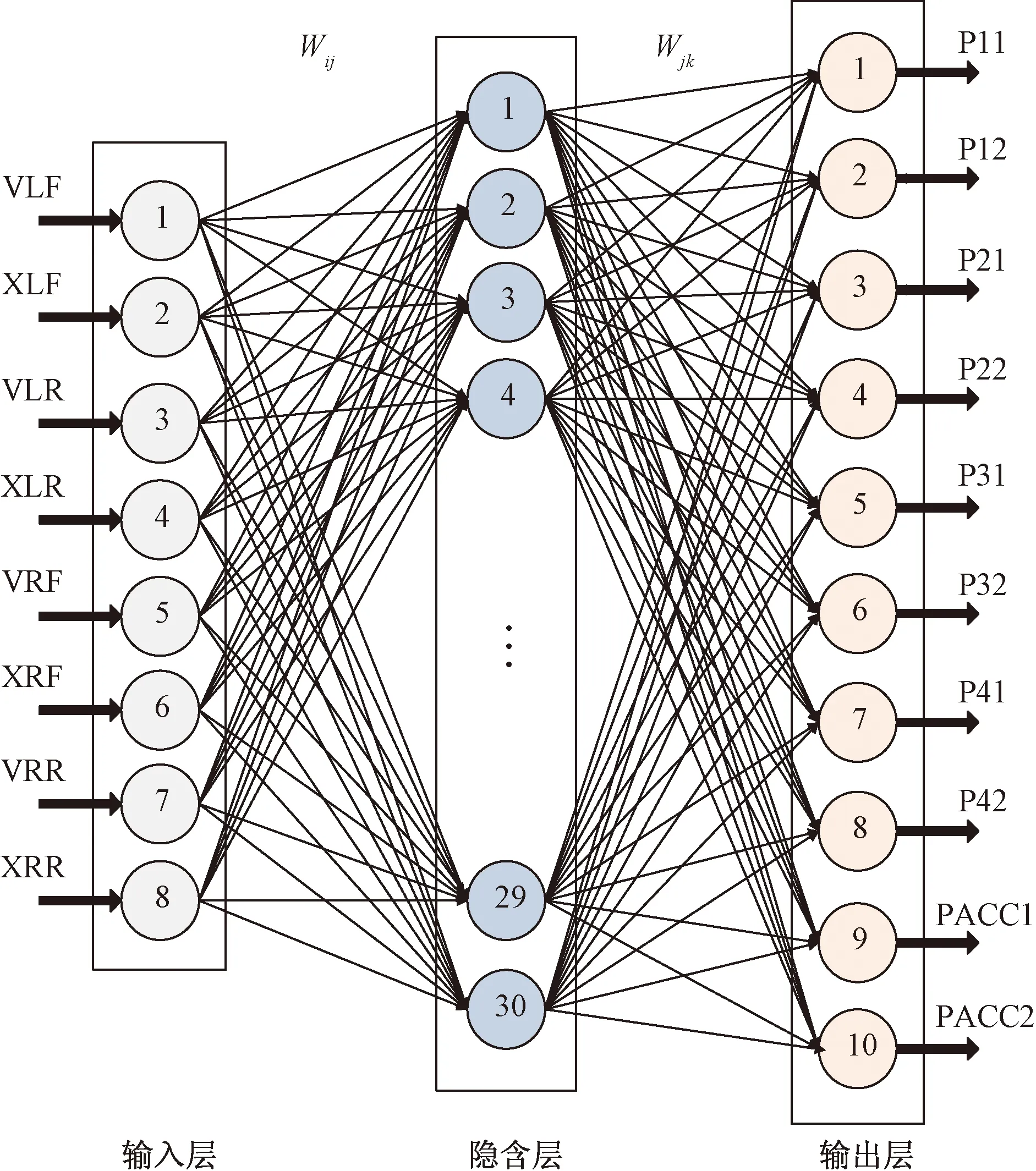

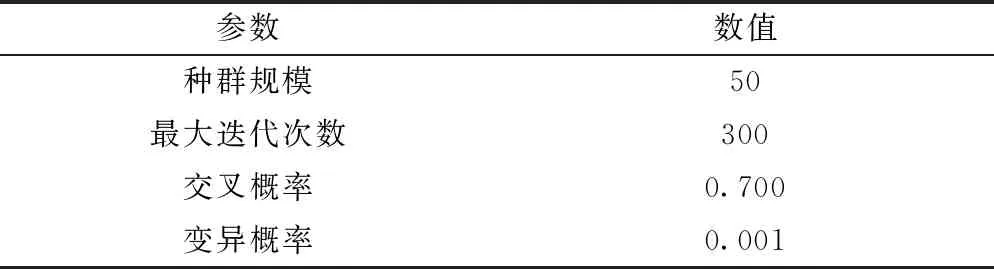

表3 BP神经网络训练参数

Wij为输入层与隐含层之间的权值;Wjk为隐含层与输入层之间的权值

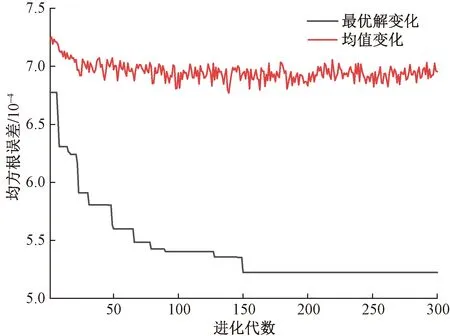

BP神经网络中共有540个权值,40个阈值,以580个网络的阈值和权值作为优化目标,遗传算法优化参数如表4所示。每代最优解和均值的均方根误差变化曲线如图4所示。可以看出,种群进化到150代时均方根误差基本无变化,进化达到最佳。

表4 遗传算法优化参数

图4 每代最优解与均值的均方根误差变化曲线

1.4 仿真对比验证

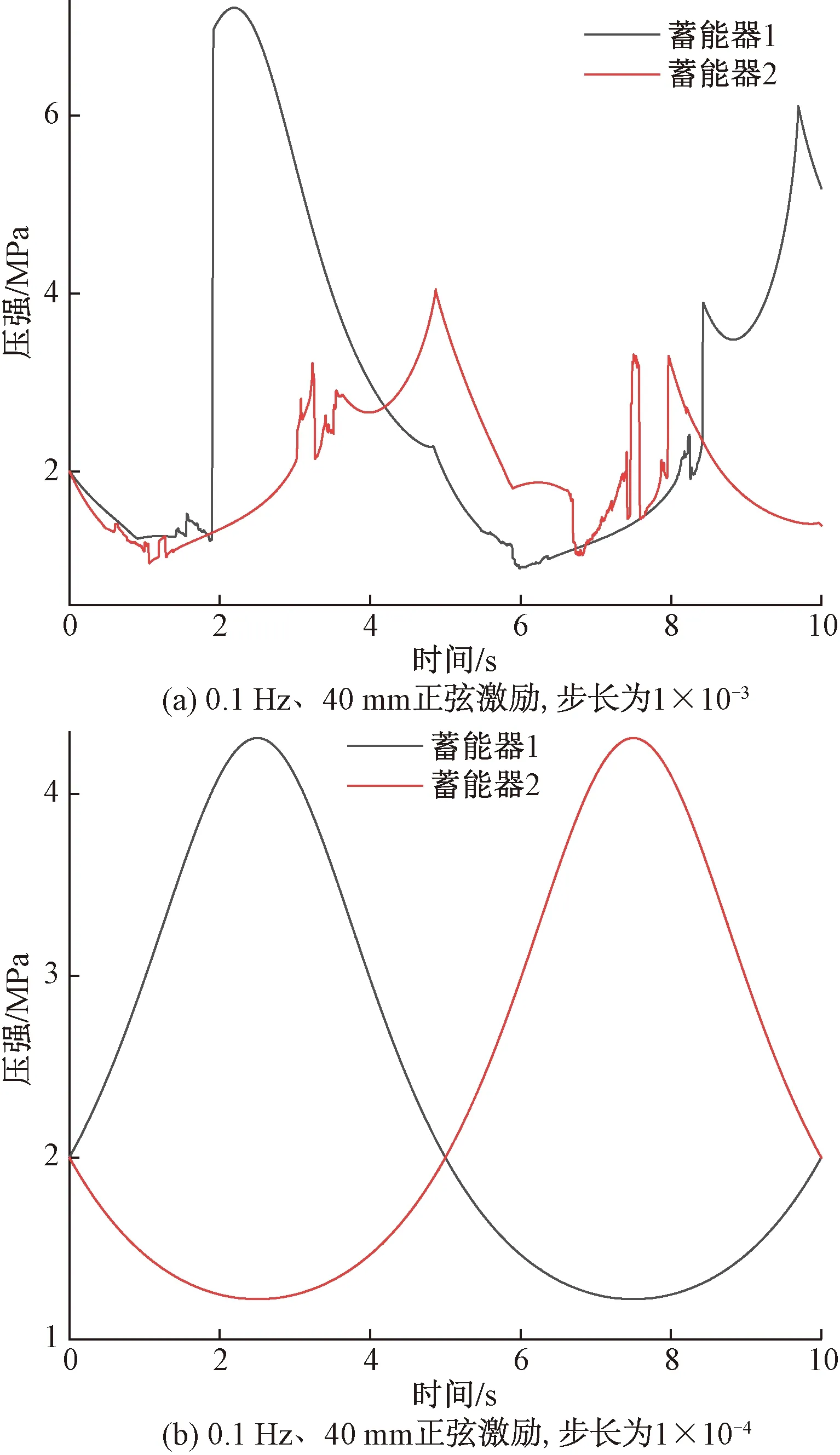

在Simulink环境下,采用四阶龙格-贝塔求解器求解,在不同的定步长下,其蓄能器油压变化的仿真结果如图5所示。图5(a) 中,对HIS系统施加0.1 Hz、40 mm的激励,求解器步长设置为1×10-3,可以看出,蓄能器油压变化没有规律,仿真失真,更无法体现HIS系统特性,这是由于仿真过程出现刚性问题。图 5(b) 中,采用相同激励,步长设置为1×10-4,可以看到蓄能器油压变化具有非线性特性,能够体现HIS系统特性。由此得出结论,在大步长的低精度下,HIS系统仿真会失真;在小步长的高精度下,HIS系统仿真体现出非线性,且精度越高,仿真细节越详细。但精度的提高必然会导致速度的下降。因此,运用机理分析法建立HIS系统模型存在建模精度和速度不可兼得的缺点。

图5 不同步长下蓄能器油压变化

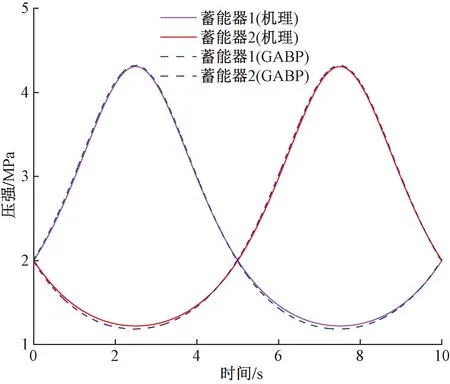

图6给出了在0.1 Hz、40 mm的正弦激励下,通过机理建模仿真获得的蓄能器油压与通过GABP网络建模形式获取蓄能器油压变化对比。可以看出,两种建模方式之间最大绝对误差为0.038 4 MPa,相对误差百分数为1.26%,两类曲线变化趋势一致,均能体现HIS系统的非线性。综上,在精度方面,GABP建模方法与机理建模方法几乎相同,在速度方面GABP方法明显快于机理建模方法,因此GABP建模方法兼具建模精度高且建模速度快的特点。

图6 两种建模方式下蓄能器油压变化对比

2 实验分析

首先设计多模态实验获取实际输出。然后通过实验数据比较分析HIS的神经网络模型的输出精度。

2.1 实验装置说明

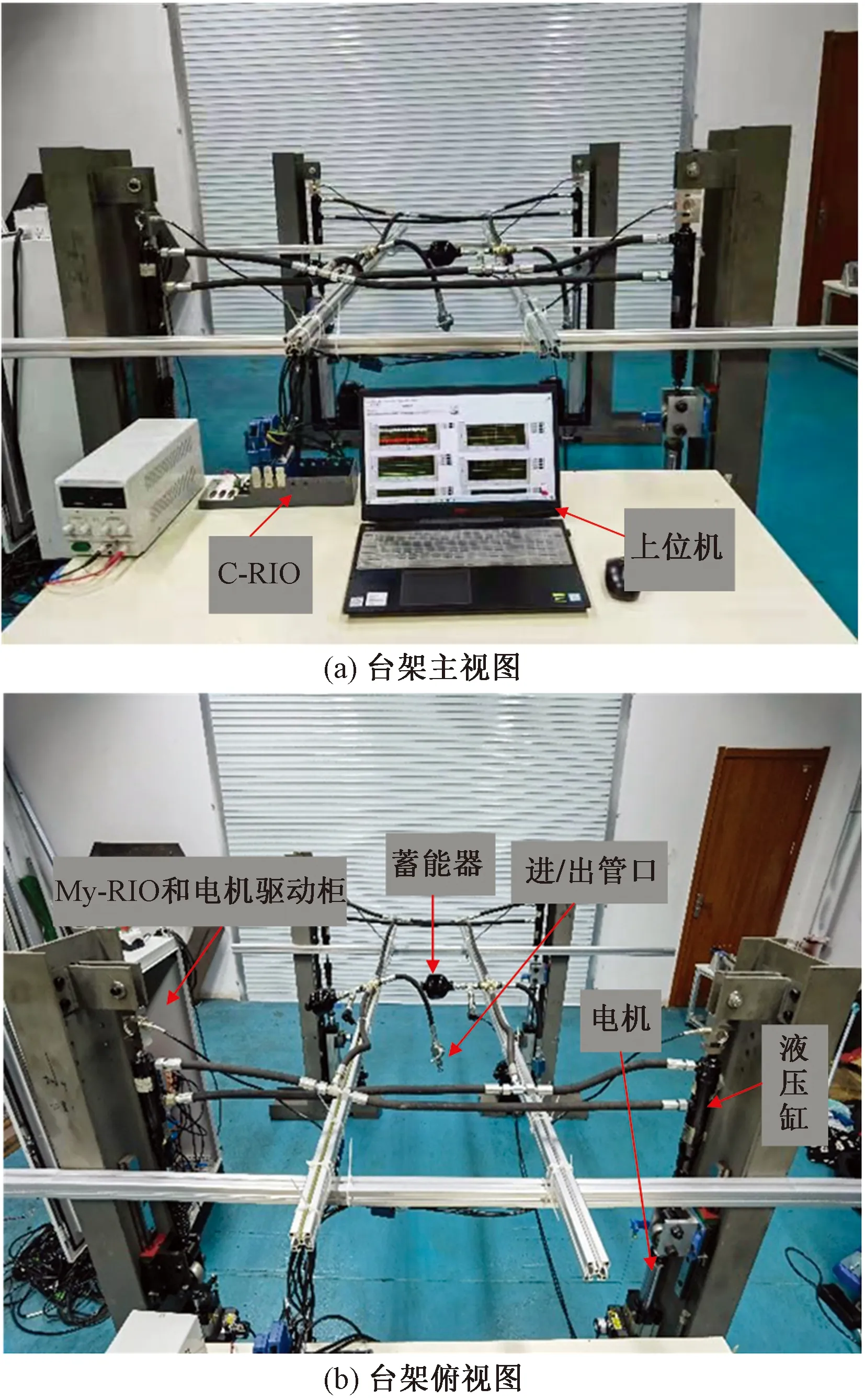

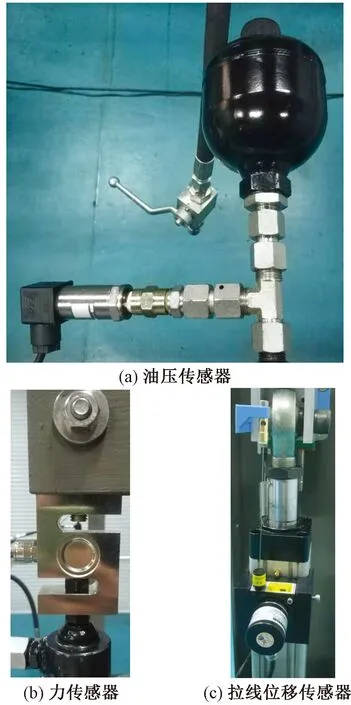

液压互联悬架测试台架如图7所示。在HIS测试台架上,FPGA控制器(NI-myRIO1 900)控制4个电机的位移,同时FPGA控制器(CRIO-9 068)获取油压,力和位移的传感器信号。左右油缸的顶部安装在基础框架上,杆由电机驱动,模拟车辆悬架的动行程。

图7 HIS测试台架

为实时收集数据,在油缸的顶部安装力传感器。在蓄能器的尾部安装油压传感器,在电机一侧安装拉线位移传感器,安装位置如图8所示。

图8 传感器安装位置

2.2 多模态实验

本实验针对垂向和侧倾两个模态进行实验。具体如下。

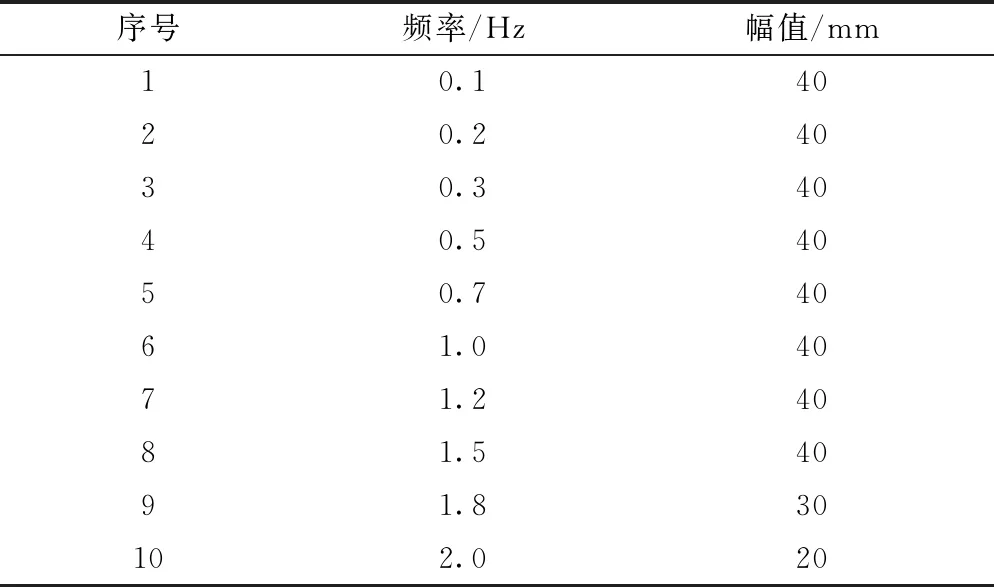

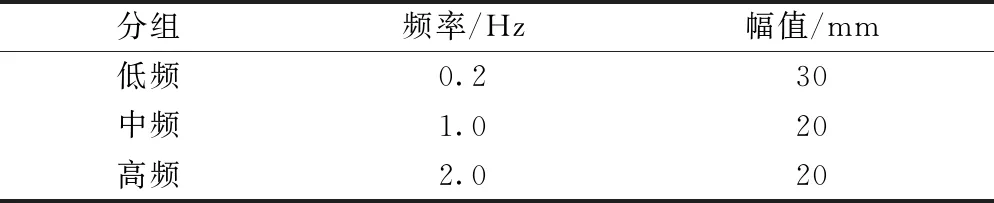

(1)进行垂向模态变形下的加载试验。实验中加载形式采用正弦激励。加载不同的频率和运动幅值代表悬架不同的动行程。每组的频率和幅值参数如表5所示。

表5 垂向模态组实验参数

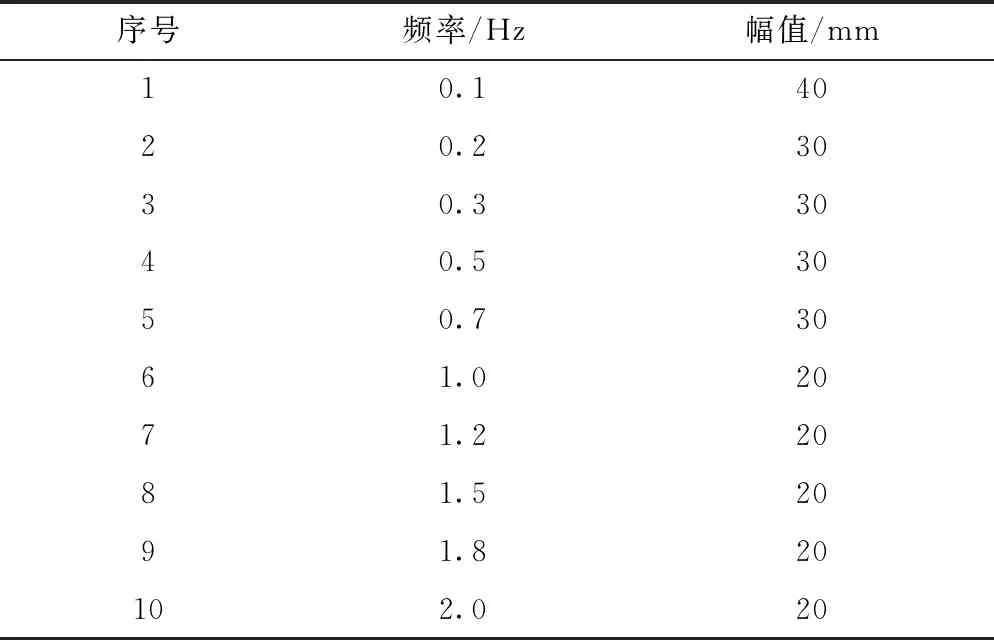

(2)进行侧倾模态变形下的加载实验。实验参数如表6所示。考虑实验安全性,侧倾模态实验组的幅值小于垂向模态幅值。

表6 侧倾模态组实验参数

2.3 神经网络模型与实验结果比较分析

2.3.1 垂向模态实验组

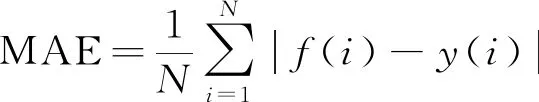

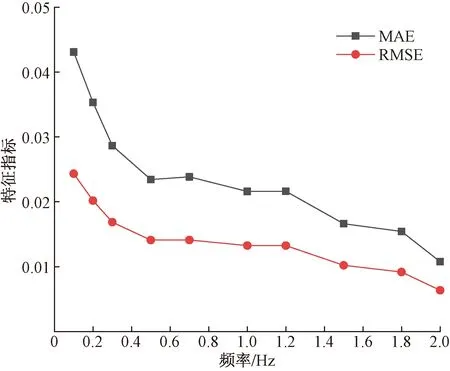

图9给出了垂向模态下,各频率下神经网络模型与实际系统的绝对误差(mean absolute error,MAE)和均方根误差(root mean square error,RMSE)。均方根误差已由式(5)给出,绝对误差计算公式为

(13)

式(13)中:f(i)为第i时刻由实验所得的实际值;y(i)为第i时刻神经网络仿真所得的预测值。

MAE值越小,说明神经网络模型越接近实际模型。RMSE值越小,说明网络中有越少的异常值,网络的鲁棒性越强。由图9分析可知,增大激励频率会导致RMSE和MAE下降,即模型的精确度随频率上升而上升。

图9 垂向模态组各频率特征指标

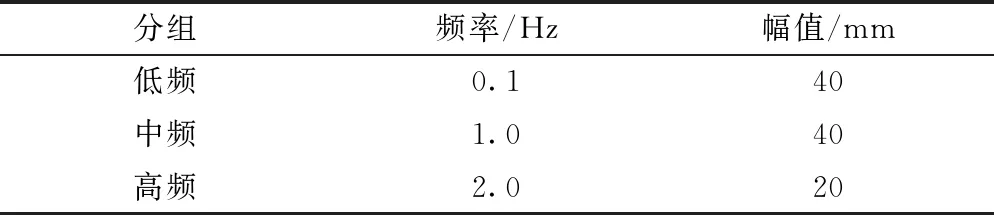

为研究各频段对网络输出精度的具体影响以及误差原因,选取3组实验组数据分析,按照频率大小划分为低频组,中频组和高频组。详细分组如表7所示。

表7 垂向模态组数据分组

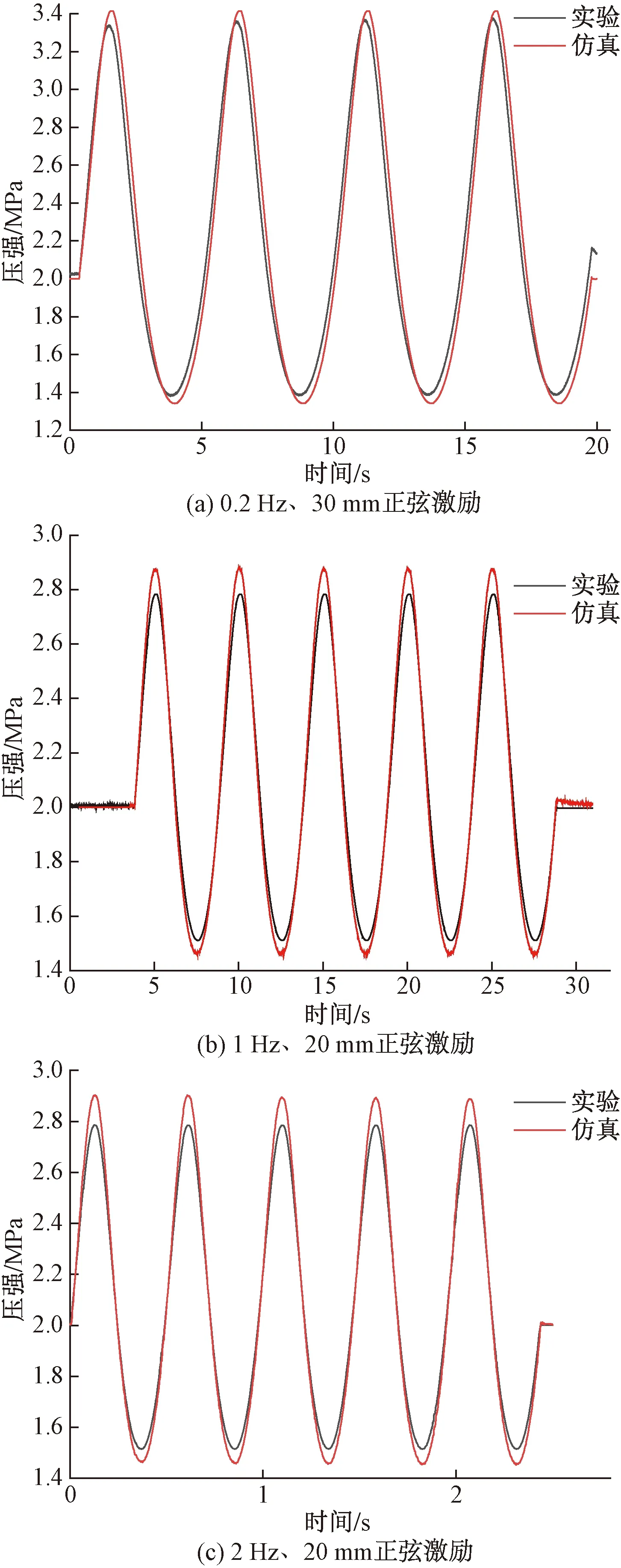

图10给出低、中、高频下蓄能器实际油压和神经网络仿真输出的油压变化。图10(a) 中最大相对误差为0.079 1 MPa,相对误差百分数为4.12%,图10(b) 中最大相对误差为0.042 6 MPa,相对误差百分数为2.27%,图10(c) 中最大相对误差为0.029 3 MPa,相对误差为1.51%。在3个频率下,神经网络输出与实际输出曲线走势相同,说明垂向模态下GABP体现出了HIS的非线性。两条曲线没有相位偏移,说明GABP的输出没有提前或滞后,具有实时性。网络仿真输出误差小于5%,说明在垂

图10 垂向模态下蓄能器油压变化对比

向模态下GABP建模具有很好的精确度。3个频率下网络输出均高于实验输出,主要原因有:①实验方面,HIS系统存在内泄,液压缸推杆与内壁存在间隙,不能保证上下腔完美的隔离;②仿真方面,训练网络的模型参数不准,液压缸内径,推杆直径,管路液阻不可测量,对训练结果有影响。

2.3.2 侧倾模态实验组

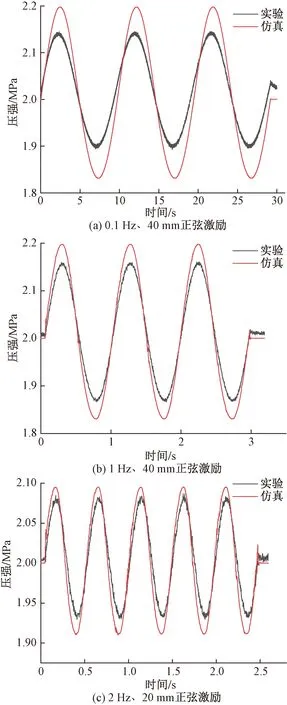

图11给出了侧倾模态下,各频率下神经网络模型与实际系统的绝对误差和均方根误差。分析可知,侧倾模态下,两个特征指标变化较大,在低频段误差较大,神经网络模型精度差。由低频过渡到中频过程中,RMSE和MAE数值陡降,说明模型精度在中频段得到改善。高频段下,RMSE和MAE数值基本未变,模型精度在高频段稳定。

图11 侧倾模态组各频率特征指标

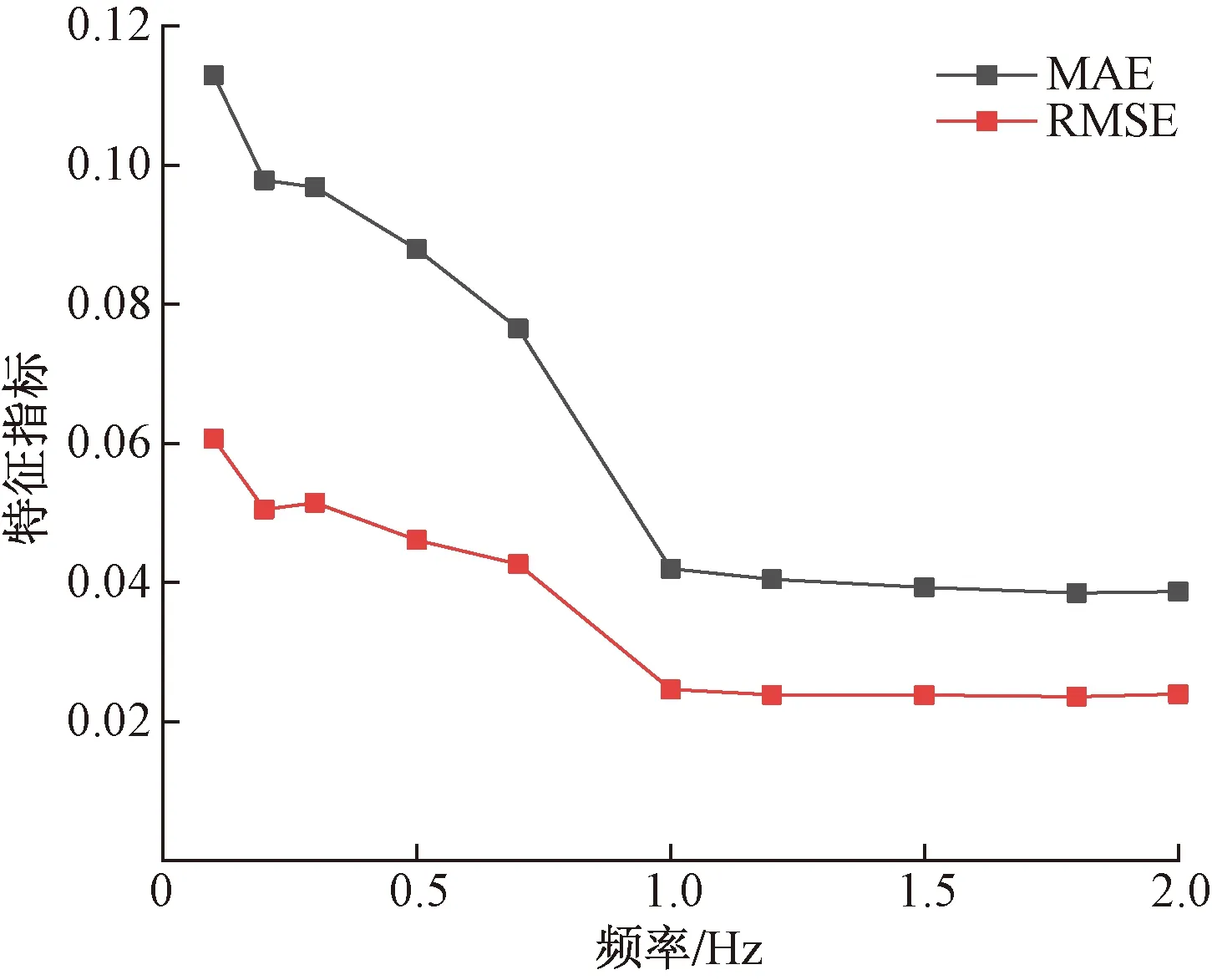

为研究各频段对网络输出精度的具体影响以及误差原因,选取3组实验组数据分析,按照频率大小划分为低频组,中频组和高频组。详细分组如表8所示。

表8 侧倾模态组数据分组

蓄能器油压变化如图12所示。图12(a) 中最大相对误差为0.165 4 MPa,相对误差百分数为7.64%,图12(b) 中最大相对误差为0.116 5 MPa,相对误差百分数为4.07%,图12(c) 中最大相对误差为0.127 0 MPa,相对误差为4.35%。3个频率下的神经网络输出与实际输出曲线走势相同,说明侧倾模态下GABP体现出了HIS的非线性。两条曲线没有相位偏移,说明GABP的输出没有提前或滞后,具有实时性。网络仿真输出相对误差小于10%,说明在侧倾模态下GABP建模具有较好的精确度。相较于垂向模态,侧倾模态下GABP的精度较差,说明HIS两条油路工作压力差越大,GABP的精度越差。在高频段模型的误差稳定,说明存在系统误差。

图12 侧倾模态下蓄能器油压变化

产生较大误差的主要原因有:①仿真方面,训练网络的模型参数不准确是主因,工作压力差越大,问题越明显;②实验方面,在低频高幅条件下,液压缸产生较大的力导致台架产生松动,对实验结果有干扰;随着频率和幅值的下降,台架稳定,误差也快速下降;③实验系统存在内泄,导致实际压力峰值与网络输出峰值有差值。

2.3.3 综合分析

综合两组实验分析可知:①GABP网络输出曲线较好的体现了HIS的非线性;②GABP曲线与实际输出曲线无相位偏移,具有实时性;③垂向模态下GABP输出与实际输出相对误差均小于5%,精度高。侧倾模态下相对误差均小于10%,精度较高。GABP输出精度与激励的频率和幅值有关,频率越小,幅值越大,模型精度越差,反之精度越高。综上,HIS-GABP建模方法具有良好的精度,能够体现系统的非线性,且计算速度快,输出与实际对比无相位偏移,具有实时性,该方法具有可行性。

3 结论

提出了一种基于遗传算法优化的BP神经网络建立HIS系统模型的方法,并介绍了原理和建模过程,并通过仿真对比验证GABP方法的优点。之后,利用台架实验所获得的数据与网络仿真所得数据进行比较分析。最终,利用多种评价指标评价网络,与实际数据绘制而成的曲线进行比较分析,得出如下结论。

(1)GABP网络输出的精度与激励的频率和幅值相关,频率越小,幅值越大,模型精度越差,反之精度越高。

(2)网络输出曲线轨迹趋势体现了HIS的非线性。

(3)网络曲线与实际曲线无相位偏移,具有实时性。

(4)垂向模态下GABP输出与实际输出相对误差均小于5%,侧倾模态下相对误差均小于10%,具有较好的精度。