真空转鼓过滤机转鼓内漏故障新型诊断方法

2022-07-11秦志翰

秦志翰

(中国石油天然气股份有限公司大庆炼化分公司,黑龙江大庆 163411)

0 引言

酮苯脱蜡脱油联合装置(以下简称酮苯装置)是润滑油生产系统的重要装置之一。酮苯装置以常减压蜡油为原料,以丁酮和甲苯混合液为溶剂,通过降温结晶、过滤分离等工艺过程,得到润滑油原料和石蜡原料。

真空转鼓过滤机(以下简称过滤机)在酮苯装置“过滤分离”系统中,是唯一能使含蜡油溶剂混合液实现“油—蜡”分离的重要机组,因此过滤机在酮苯装置乃至整个润滑油生产系统中极具重要性。

转鼓是过滤机的重要配件,运行时蜡吸附在转鼓表面、蜡油和溶剂被抽到转鼓分配头侧,实现“油—蜡”分离。转鼓内漏会使转鼓内部聚集溶剂混合液。在过滤机正常运转时,转鼓内容积由于热胀冷缩的作用,空气带着溶剂混合液,从转鼓泄压孔喷溅出。丁酮、甲苯为易燃易爆、有毒有害危险介质,会严重影响到酮苯装置安全、平稳运行。

通过对全国几家大型炼化企业的酮苯装置实地技术交流(大庆石化公司25万吨/年酮苯脱蜡装置、大连石化公司第三联合车间、抚顺石化公司60万吨/年酮苯脱蜡脱油三车间和四车间、济南炼化公司28万吨/年酮苯脱蜡脱油装置),结合北京某技术工程建设有限公司(过滤机生产厂商)沟通中发现,目前国内酮苯装置对转鼓内漏故障没有一种行之有效的检查、修复方法。严重时只能通过更换转鼓实现。但转鼓采购费用高,单件采购价格超百万,费用昂贵。

转鼓内漏的维修难点在于在庞大的转鼓内、外大量密封处(转鼓人孔、表面吸附孔、内部集液管及支管、分配头集液管焊道、转鼓耳轴密封等)准确地找到泄漏点。以下介绍3种试验方法来检查检验转鼓内漏点,列举出一些改良检修方式。

1 大庆炼化公司38万吨/年酮苯装置真空转鼓过滤机简介

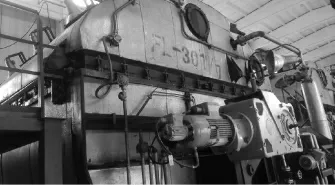

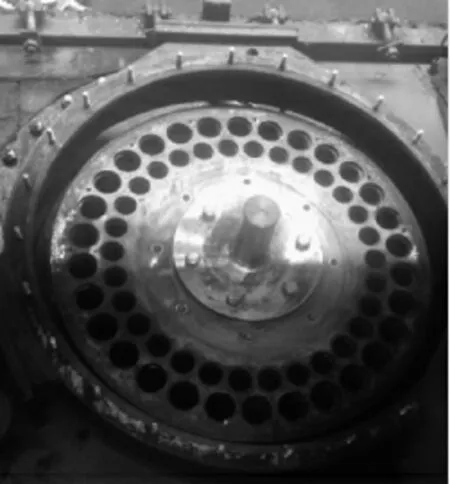

酮苯装置真空转鼓过滤机共16台,其中国产GM50型滤机12台,生产厂家为北京某石油化工公司机械厂;意大利进口EIMCOS.O.D 50M2滤机4台。设备投用时间1997年6月,投用时间20年以上。该设备用于油蜡悬浮液的固液分离。输送介质为油、蜡、溶剂(丁酮、甲苯),真空转鼓过滤机外观如图1所示,真空转鼓过滤机驱动端外观如图2所示。

图1 真空转鼓过滤机外观

图2 真空转鼓过滤机驱动端外观

1.1 50 m2过滤机主要参数

1.1.1 主要技术参数

过滤面积:50±5 m2;转鼓直径:3352 mm;转鼓长度:4575 mm;转鼓转速:0.2~1.33 r/min;过滤机正常工作转速:1.0 r/min;输蜡器转速:50 r/min;主传动功率:7.5 kW;输蜡器传动功率:2.2 kW;转鼓浸没高度:0~0.5 D;转鼓区间分格数:30;分配头直径:1050 mm。

1.1.2 工艺参数(表1)

表1 50 m2过滤机主要工艺参数

2 真空转鼓过滤机主要结构及工作原理

过滤机的工作原理是一种以真空负压为推动力将悬浮液中的液体透过过滤介质(滤布)被抽走,而固体颗粒被介质所截留,从而实现液体和固体分离的设备。

酮苯装置真空转鼓过滤机是为适用于从含蜡油及溶剂的冷冻液中通过连续过滤、将蜡分离出来而设计的。过滤机是气密性的,能防止溶剂蒸汽泄漏进入大气。当冷冻的料浆进入滤机槽体的底部,在真空作用下流过滤液管及在滤布的作用下形成滤饼,滤饼形成后被冷冻的溶剂连续洗涤,在滤饼上形成了连续的膜,然后洗涤溶剂被真空吸过滤饼,而将滤饼中所含的初始油和溶剂的溶液置换出来。当滤饼在干燥区通过预反吹之后,在重力的作用下使滤饼落入输蜡槽的同时,后导管反吹来的惰性气体将滤饼从滤布上脱落下来,经刮刀板将滤饼导入输蜡槽,由设有旋向的输蜡搅龙将滤饼自两端推向中间或一端的出蜡口排出。

2.1 主要结构

过滤机主要由上盖(包括洗涤装置)、下壳体(包括刮刀装置)、转鼓、分配头、主传动装置(含减速机、电机及变频器)、输蜡装置、润滑系统等组成。

2.1.1 上盖

上盖与下壳体由钢板巻制焊接而成,并带有支座和加强结构。上盖内部装有两排(共4根,每根2英寸)可调节高度的不锈钢滴液管,用来温洗滤布(图3)。

图3 过滤机上盖内部

2.1.2 下壳体及刮刀装置

下壳体的底部有3个进料口,下壳体的一侧设有输蜡槽及刮刀装置,输蜡槽内装有螺旋输蜡器,在输蜡器的上方设有观察孔,以便观察输蜡情况。

刮刀装置由4组刀体组成,每组有不锈钢材质的刮刀下压板,并用螺钉固定在输蜡槽上,既有足够的硬度,也不至于被蜡饼顶起,又有足够的弹性,以便滑过绕线而不划破滤布。

2.1.3 转鼓

转鼓的鼓体是钢制焊接圆筒,为保证鼓体的圆度内部设有加强筋并与两端端板焊接成整体,两端板上各有2个人孔,相隔180°。过滤机转鼓(拆卸格栅和滤布)如图4所示。

图4 过滤机转鼓(拆卸格栅和滤布)

转鼓分配头端耳轴焊接在端板上。传动轴用螺栓紧固在另一端板中心的法兰上,两端采用填料密封。转鼓驱动端设有螺栓连接的驱动轴,分配头端耳轴设有抗磨板(图5),转鼓表面分隔区及真空孔如图6所示。

图5 转鼓分配头耳轴处抗磨板

图6 转鼓表面分隔区及真空孔

鼓内有30组集合管,由前、后导管构成,固定在一个内外节距圆上,通至分配头耳轴上。每个扇面上都有各自的前后导液管。鼓面的每个分隔区有内、外各一组集合管上的支管与之相通。集合管的头端与分配头端耳轴焊接相联。转鼓的外表面用分格条均匀地分成30个彼此不通的分隔区。每个分隔区内都装有尼龙66过滤格栅,用于支承滤布而形成过滤面和滤液收集室。

2.1.4 分配头

分配头采用焊接结构件,由带桥板的静态罩壳构成,通过波纹管联接于下壳体端侧。转鼓浸没部分有两个滤液排出口,在滤饼形成的同时排出滤液。分配头上的压紧弹簧将分配头与抗磨板压紧贴合在一起。当转鼓转动时,转鼓内的各集合管通过抗磨板依次与分配头各部分相通,从而控制转鼓旋转周期中的过滤、洗涤、干燥、净化、反吹和冷反洗过程。

2.1.5 螺旋输蜡器

螺旋输蜡器安装在输蜡槽内,由非直连电机行星减速器驱动,将刮刀板上滑下的滤饼经输蜡槽上的出口排出。输蜡轴由螺旋的输蜡叶片组成。

2.1.6 润滑系统

本机采用多点式机械强制润滑器方式润滑,润滑泵安装于机头一侧。通过分配器分配到各润滑点。润滑器有足够的能力保证至少24 h连续操作。过滤机的润滑系统(注油器)如图7所示。

图7 过滤机的润滑系统(注油器)

3 转鼓内漏的故障现象

大庆炼化公司酮苯脱蜡装置两台过滤机在正常运行和温洗滤布操作时,溶剂(丁酮、甲苯)随着转鼓转动从转鼓驱动端侧的泄压孔周期性发生喷溅。在过滤机停运一段时间后再次启动和温洗过滤机操作时,此种故障现象会更为严重。丁酮、甲苯混合液泄漏存在重大安全隐患,并且泄漏导致过滤机不能正常投用,严重影响着装置产品的质量(石蜡含油量等指标)和产量。

4 原因分析

过滤机在温洗滤布操作时,溶剂温度为80~90℃(正常运行温度为22℃左右)。转鼓受到热溶剂热胀冷缩的作用,转鼓内的气体膨胀,从转鼓泄压孔喷出。但由于转鼓内漏进溶剂,溶剂会随着热胀的气体一起喷出转鼓外,导致温洗滤机时溶剂泄漏加大。

根据转鼓的结构形式分析,发生转鼓内漏的4种途径如下:

(1)转鼓内支管焊道开裂。进行抽真空时介质被吸入转鼓内支管,顺着支管焊缝泄漏到转鼓内。

(2)分配头处的集合管焊道、转鼓表面的支管焊道开裂。溶剂介质随着转鼓转动周期性的进行真空和反吹时,介质被吸入转鼓表面支管、反吹到分配头处集合管,介质接触焊缝泄漏到转鼓内。

(3)转鼓两侧壁各有两个人孔,呈180°分布,4个人孔密封为石棉板垫片,存在泄漏可能。

(4)转鼓驱动轴密封垫片泄漏,导致滤机运行时溶剂泄漏到转鼓内。

5 3种压力试验确定泄漏点

5.1 支管注水冲压试验

拆卸转鼓至地面,将每根分配头处集液管管路按口径的大小配制相应橡胶密封塞进行封堵(共60根集和管)。转鼓内支管焊道漏点查找方法如下:

安装转鼓两侧人孔盖板及垫片,确认分配头处集合管橡胶密封塞密封合格。将转鼓泄压孔内充入0.04 MPa空气,此时将转鼓表面支管的真空孔逐个灌满水(每根集合管支管在转鼓表面分布7个真空孔),如果与该支管相连的所有管线的任何一个部位(分配头集合管焊道处、转鼓表面支管焊道外)存在泄漏,该真空孔会产生明显气泡和波纹,由此可以确定此支管焊道存在泄漏点。对转鼓内该管线的所有焊道进行表面渗透检测,能够确定泄漏点的具体位置(此步骤要同时试验集合管橡胶塞密封处、转鼓人孔盖板密封处,确保其无泄漏。这样才能保证焊道检查的准确性)。通过此项试验可以检验转鼓内支管焊道是否开裂泄漏。转鼓表面支管注水试漏情况如图8所示,转鼓内支管焊道表面渗透检测(PT)如图9所示。

图8 转鼓表面支管注水试漏

图9 转鼓内支管焊道做表面渗透检测(PT)

5.2 转鼓整体正压试验

分配头处的集合管焊道、转鼓表面的支管焊道漏点查找:将分配头处集合管橡胶密封塞拆下。将转鼓泄压孔内冲入0.04 MPa空气,保压48 h,观察有无压降。并且此时在分配头集合管焊道处、转鼓表面支管焊道处喷洒肥皂水试漏,确定分配头处的集合管焊道、转鼓表面的支管焊道是否开裂泄漏(此步骤要同时试验转鼓人孔盖板密封处,确保其无泄漏。这样才能保证焊道检查的准确性)。通过此项试验可以检验转鼓分配头处的集合管焊道、转鼓表面的支管焊道是否开裂泄漏。转鼓整体正压试验如图10所示,分配头处的集合管焊道肥皂水试漏情况如图11所示。

图10 转鼓整体正压试验

图11 分配头处集合管焊道肥皂水试漏

5.3 转鼓水压试验

转鼓人孔密封处、转鼓驱动轴密封处泄漏点查找:将转鼓安装在滤机槽内,安装好转鼓驱动端驱动轴及轴外驱动装置和密封。将转鼓泄压孔(转鼓腔内)内冲入0.04 MPa空气,再次进行整体密封试压。并且此次将水槽内灌入水,转鼓浸入后,转动转鼓观察水面气泡现象。人孔刚好浸入水面下,停止转动转鼓。每个人孔密封处观察30 min、反复试验4次。产生气泡说明该水下人孔密封垫存在泄漏。应采取更换垫片或重复把紧螺母等措施。在水下试漏期间,其他水面上密封处可以配合喷洒肥皂水试漏。试验无气泡产生后转鼓整体保压24 h,观察压力变化,同时。如果无压降,可以确定转鼓密封合格。若存在压降,说明转鼓在回装槽内、拆卸和安装轴的过程中密封垫片没有安装好,存在泄漏。需重新更换轴密封垫片或者把紧轴垫片处紧固螺栓,直至整体压力试验合格。转鼓表面支管焊道水下冒泡,也可证明此处仍有泄漏点。通过此项试验可以检验安装的人孔垫片密封处和驱动轴垫片密封是否发生泄漏。转鼓安装在槽内时,重新更换驱动轴垫片(图12)。

图12 转鼓安装在槽内时重新更换驱动轴垫片

5.4 试验总结

本装置过滤机在进行以上3种试验时现象如下:

(1)在进行支管注水冲压试验时,发现一根支管真空孔产生了明显气泡和波纹现象。所以进入转鼓内部查找与支管连接管线的所有焊道,发现一处支管与集合管连接的焊口焊道开裂,导致冲压气体进入该支管内,从该支管表面真空孔排出,产生气泡和波纹现象。重新对此焊道进行补焊修复后,做表面渗透检测合格。再次将该支管注水冲压,无泄漏现象。

(2)在进行整体正压试验时,将转鼓泄压孔内冲入0.04 MPa空气,保压48 h。用肥皂水喷洒至分配头集液管焊道处、转鼓表面支管焊道处,未发现气泡产生,但保压48 h后压力有所下降。此现象排除分配头集液管焊道处、转鼓表面支管焊道处开裂泄漏。转鼓人孔、转鼓驱动轴泄漏可能性增大。

(3)在进行转鼓水压试验时,转鼓4个人孔发现其中两个在水下时会频繁产生微小气泡。重新对转鼓表面支管焊道喷洒肥皂水、观察水下冒泡情况,结果其他部位均无气泡产生。

通过上述现象可以确定,转鼓内支管焊道开裂、人孔密封垫片处存在泄漏。

6 总结及改进

通过3项试验,可以全面地对转鼓进行排除筛查,准确找到泄漏点。如果是焊道开裂,补焊修复后再次进行试验,直到无泄漏现象发生为止;如果是人孔垫片泄漏,可以考虑升级人孔垫片材料和增加人孔盖板厚度来提高密封性能和抗高温差形变能力。