基于PID温控系统的加热元件故障自动报警方案

2022-07-11王大炜罗志孝

王大炜,罗志孝

(广东亨通光电科技有限公司,广东东莞 523000)

0 引言

随着制造业自动化、信息化程度的提高,通过PLC进行温度控制的系统已成为不可或缺的一部分,凡是需要用到恒温控制的地方,无论是温控表控制还是基于PLC编程的温度控制,都离不开PID调节的控制方法。对于挤出机上运用PLC进行PID温控来说,加热元件故障的排查是目前的首要任务,深入分析该系统的结构,探索出一种加热元件故障自动检测、自动报警、自动定位的方法。

1 PID温控系统的特点

PID是一种比例、微分、积分控制方法,PID控制是根据设定值和实际值之间的偏差,将偏差按比例、积分、微分通过线性组合对被控制对象进行调节,调节力度时大时小、时有时无。温控系统由温度控制器(采用PLC编程)、加热元件、被加热对象、散热风机组成,而PID温控系统的最大特点是加热信号是脉冲形式,时开时断、时有时无。因此PID调节过程中的加热电流并不是一直与加热元件的额定电流相等,同样是时大时小、时有时无。因此不能简单的通过电流表去检测加热电流的大小来判断加热元件的好坏。

2 挤出机温控的基本结构

挤出机温控的基本结构如图1所示,温控部分是安装在挤出机的螺膛上,根据螺膛的长短,加热区有不同的数量,以5个区为例,每个区安装有4块铸铝加热块,一共20块加热块,每个区安装有1个热电偶,安装在4块加热块的中间缝隙中,其中热电偶探头插入螺膛内,用于检测该位置螺膛内的温度。螺膛是圆柱形,每个区由4块加热块环抱着螺膛进行加热。

图1 挤出机温控的基本结构

3 现有温控系统存在的缺陷

挤出机螺膛温度对所挤出塑料的成型、光滑度、塑化等指标有着决定性的作用。但由于每个区仅有一个热电偶、且监测点仅有一个,当出现某块加热块故障时,由于其余3块正常工作,所以热电偶检测到的温度还是正常的,甚至坏了2块加热块,热电偶还是不能反映出来,因此,该温控系统的缺陷是,无法及时发现加热元件故障,同样无法及时知道哪个区加热元件出现故障。当出现某一块加热元件故障时,该区域就无法充分融化塑料,影响产品质量。

4 加热元件故障自动报警方案

4.1 硬件连接

挤出机温度控制的电气连接如图2所示,每个加热区的4个加热块采用并联方式连接,每个区安装一个电流互感器,互感器信号接入智能电表中,由于一个智能电表可以接3路互感器,因此5个加热区可以采用2个智能电表。

图2 挤出机温度控制的电气连接

4.2 控制设计

4.2.1 通信设计

智能电表一般支持Modbus通信协议和PN通信协议,如果是Modbus通信协议,可以采用协议器经过协议转换成PN通信,再与S7-300PLC进行通信。如果是PN通信,可以直接与西门子S7-300PLC通信。

4.2.2 程序设计思路

程序设计的总体思想是将智能电表通信过来的实时加热电流,与加热元件标准的额定电流进行比较,实际值比额定值小,则加热元件出现故障,实际值≥额定值,则加热元件工作正常。但由于PID系统的加热电流,时大时小、时有时无,因此这是首要须解决的问题,解决方案是每隔2.5 h,关闭PID调节功能3 s,这3 s内采用持续加热,为避免出现电流不稳定,取这3 s内第2 s的电流值与额定进行比较。

4.2.3 程序设计

基于西门子S7-300PLC和博图编程软件的基础上进行说明,若采用其他控制器或者软件,可以参照程序编写思路进行开发。

(1)隔1 h检测一次程序设计如图3所示,每隔1 h,触发一次检测程序,之所以采用每隔1 h检测一次主要有两方面原因,一是检测太过于频繁,会影响PID温度调节系统的稳定性,二是1 h检测一次能及时的发现故障点,不会因时间太长导致故障扩大。

图3 隔1 h检测一次程序设计

(2)隔1 h强制加热3 s程序设计如图4所示,每隔1 h,触发一次检测程序,每检测一次强制加热3 s。此次强制加热3 s,主要是在实际测试过程中,若时间太短,没法采集到稳定电流,若时间太长,会出现加热温度超过限制值的情况,测试过程中3 s正好在合理范围之内。

图4 隔1 h强制加热3 s程序设计

(3)强制加热3 s取第2 s程序设计如图5所示,取强制加热3 s中的第2 s的电流值作为稳定的实际电流值。持续加热3 s,第1 s时加热突然启动,此处的电流不稳定,因此不能采集,第3 s是已经在加热结束,电流偏小,此处电流也不能采集,而第2 s的电流更加接近所需值,因此采用第2 s电流。

图5 强制加热3 s取第2 s程序设计

(4)实际电流与额定电流比较程序设计如图6所示,采用条件判断语句,比较实际电流与额定电流大小,实际电流小于额定电流,则PLC输出报警信号,由于每个区的加热电流均有检测,因此,可以精准的报警到是哪个加热区出现报警。每个区间的实际加热电流与额定电流相比较,判断是否触发报警。

图6 实际电流与额定电流比较程序设计

4.2.4 应用实例

(1)硬件架构。65型挤出机共有5个加热温区,每个温区包含有2个2.5 kW的铸铝加热块,合计5 kW/区,铸铝加热块的工作电源是采用220 V的交流电,互感器采用穿孔式电量互感器霍尔传感器0~200 A,单项交流电流变送器4~20 mA输出。智能电表采用科陆CL7390N型,支持Modbus485通信,为增加该系统的时效性和稳定性,在智能电表与S7-300PLC通信时,采用协议转换器,将智能电表的485Modbus通信协议转换为TCP/IP通信,实例采用beijer的BoX2 base型协议转换器。

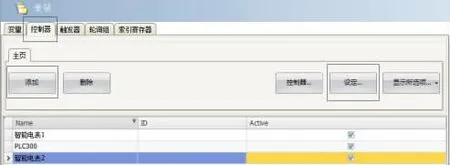

(2)软件配置。协议转换器采用iX Developer软件进行配置,打开软件,点击控制器,选择添加一路西门子PLC通信协议,名称改为PLC300,点击设定配置300PLC的通信IP地址。选择添加两路Modbus通信协议,分别命名为智能电表1和智能电表2,并点击设定配置Modbus通信地址和波特率和数据格式。通信协议转换配置如图7所示:

图7 通信协议转换配置

通信配置完成,开始配置变量,按智能电表的通信协议进行配置。点击变量,在变量一列按5个区的名称输入变量名称,在智能电表1列分别输入400 016、400 018、400 020(智能电表通信协议,16代表A向检测电流,18代表B向检测电流,20代表C向检测电流),在智能电表2列,分别输入400 016、400 018,代表四区、五区电流,在方向一列,勾选从智能电表1到PLC300和从智能电表2到PLC300,此处代表通信数据的流量是由智能电表流向PLC300。变量配置如图8所示。

图8 变量配置

(3)运行监测。设备运行即开始启动加热监测系统,经过模拟测试,当系统出现一区加热器故障报警时,对加热器电流进行人工复验,结果数据见表1。

表1 结果数据

若出现其中一个加热元件坏,则实际检测电流将会与额定电流出现较大差距,通过程序数据比较,便能判断出加热元件是否损坏。同时也验证了该系统的准确性和可靠性。

5 结束语

该方案采用间歇性关闭PID调节功能,采用短时间内持续加热的方法,以提取出在额定功率、额定电压下的实际电流,同时配合智能电表、互感器和协议转换器采集实际加热电流,再通过PLC运算比较,若出现实际电流小于额定电流,PLC则自动输出报警信号,同时可以明确报警故障加热区。为不影响PID温控系统的稳定性,在程序设计上,可以采用半天一次或者一天一次的循环检测方法,既能及时检测故障现象又不影响PID控制系统。该方案可以实现加热元件的故障自动报警,不仅可以运用在挤出机加热控制上,也可以运用在其他PID温度控制系统上。